Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ

Вид РИД

Изобретение

Изобретение относится к области производства строительных материалов, в частности к изготовлению изделий из гранулированной пеностеклокерамики, применяемых в качестве эффективного теплоизолирующего материала в различных строительных конструкциях утепления, например, полов, стен, кровель гражданских и промышленных зданий.

Известен способ изготовления гранулированного пеностекла из стеклобоя (RU 2162825, C03C 11/00, опубл. 2001.02.10) на непрерывно действующей технологической линии, включающий дробление стеклобоя, его мойку и сушку в моечно-сушильном барабане при температуре 110-120°С, весовое дозирование и совместный помол стеклобоя и порообразователя: смеси мела и доломитом (4% от массы стекла) до достижения удельной поверхности 3000-5000 см2/г, гранулирование на тарельчатом грануляторе с водным раствором жидкого стекла, сушку гранул на ленточно-сетчатой сушилке в слое до 100 мм при температуре 400°С до влажности 2%, отсев мелочи на вибросите, вспенивание гранул во вращающейся печи с речным кварцевым песком в качестве разделяющей среды при температуре 780-820°С, отжиг гранул во вращающейся печи до температуры 30°С и отделение гранул от разделяющей среды.

Известный способ позволяет упростить способ производства гранулированного пеностекла и снизить расход электроэнергии, однако он не позволяет достаточно широко использовать природные ресурсы сырьевой базы. Недостатком данного способа является также то, что он относится к карбонатной технологии.

Наиболее близким аналогом (прототипом) предлагаемого технического решения является способ изготовления пеностеклокерамики RU 2374191, C03C 11/00, опубл. 27.11.2009. Стеклобой и глину подвергают очистке и дроблению. Осуществляют совместный помол стеклобоя и порообразователя. Дозируют молотую смесь и другие компоненты шихты согласно предлагаемой рецептуре. Смешивают компоненты шихты и подают их в смеситель, где компоненты шихты тщательно перемешивают и увлажняют водой до получения пластичной массы влажностью 15-20%. Полученную пластичную массу гранулируют и наносят разделяющую среду в виде тонкоизмельченных древесных опилок или соломы. Гранулы отправляют в печь вспенивания, где проводят сначала сушку при температуре не более 400°С, а затем вспенивание гранул при температуре 750-800°С. В печи поддерживают восстановительную среду, которую обеспечивает поступающий в нее природный газ, обедненный кислородом. Затем гранулы подают на грохот, где их охлаждают, отделяют отсевом от закоксовавшейся разделяющей среды и мелких гранул (мелочи). Далее гранулы отжигают и отправляют на склад готовой продукции.

Задачей предлагаемого изобретения является разработка способа изготовления изделия из гранулированной пеностеклокерамики на непрерывно действующей технологической линии.

Данное изобретение позволит решить проблему получения экологически чистых, высокоэффективных, долговечных, прочных, теплоизоляционных изделий из гранулированной пеностеклокерамики с высокими эксплуатационными свойствами вплоть до 620-700°С.

Также предлагаемое изобретение позволит решить:

- проблему утилизации неразлагающегося в природе отхода - стеклобоя (безотносительно к его химическому составу, т.е. несортированного стеклобоя),

- проблему расширенного использования ресурсов сырьевой базы, а именно использование в рецептуре шихты и в самом технологическом процессе доступные природные неорганические и органические материалы: легкоплавкую глину, древесные опилки.

Также в изобретении решается проблема усовершенствования и упрощения углеродной технологии с точки зрения энерго-, ресурсосбережений и природоохранной деятельности.

Поставленная задача решается тем, что в способе изготовления изделия из гранулированной пеностеклокерамики на непрерывно действующей технологической линии, включающем подготовку согласно заявленной рецептуре компонентов шихты:

- стекольного сырья, прошедшего операции очистки, дробления, дозирования,

- глины, прошедшей операции очистки, сушки, измельчения, дозирования;

- углеродного газообразователя, прошедшего дозирование,

- тонкоизмельченных древесных опилок, прошедших дозирование;

совместный помол компонентов шихты в мельнице; подачу молотой шихты в накопительный бункер; получение в смесителе из молотой шихты с добавлением воды пластичной массы; формирование гранулятором из пластичной массы сырцовых гранул необходимых геометрических размеров с помощью насадки; смешивание полученных гранул с тонкоизмельченными древесными опилками, вспенивание гранул во вращающейся печи, при этом вспенивание гранул проводят в газовой среде с содержанием СО 1-3% при температуре 830-850°С во вращающейся печи с углом ее наклона 18-20°, после процесса вспенивания гранулы в пиропластичном состоянии формуют в полосу пеностеклокерамики заданной изделием геометрии, после чего ее (полосу) отжигают при начальной температуре 300-400°С с понижением до конечной температуры 80-90°С, затем режут в размер изделия, упаковывают и складируют.

В способе используют шихту следующего состава, вес.%: глина 5-8, газообразователь 4-5, тонкоизмельченные древесные опилки 3-5, стеклобой - остальное, при этом в качестве газообразователя используют кокс.

Совместный помол компонентов шихты осуществляют в шаровой мельнице до достижения удельной поверхности 3000-5000 см2/г.

Молотая шихта имеет тонину помола: стеклобой и кокс 0.15-0.45 мм, глина 0.003 мм, из которой при добавлении воды получают пластичную массу с влажностью 10-15%.

Для формирования из пластичной массы сырцовых гранул используют шнековый или тарельчатый гранулятор.

Газовую среду во вращающейся печи обеспечивает природный газ или жидкое топливо, например мазут.

Полосу пеностеклокерамики заданной изделием геометрии изготавливают методом формования валками или прессованием.

Сущность изобретения предлагаемого изобретения заключается в следующем.

В отличие от технического решения прототипа новым в предлагаемом изобретении является то, что вспенивание гранул проводят в газовой среде с содержанием СО 1-3% при температуре 830-850°С во вращающейся печи с углом ее наклона 18-20°, после процесса вспенивания гранулы в пиропластичном состоянии формуют в полосу пеностеклокерамики заданной изделием геометрии, после чего ее (полосу) отжигают при начальной температуре 300-400°С с понижением до конечной температуры 80-90°С, режут в размер изделия, упаковывают и складируют.

В предлагаемом способе используют качественный состав шихты, аналогичный составу шихты прототипа, расширяющую использование природной сырьевой базы, а именно, кроме стеклобоя (ненормированный стеклобой - бой тарного и строительного стекла) и порообразователя (кокс), также легкоплавкую глину и тонкоизмельченные древесные опилки.

Но количественный состав шихты, используемый в предлагаемом способе, отличается от количественного состава шихты прототипа, а именно используют шихту следующего состава, вес.%: глина 5-8, газообразователь (кокс) 4-5, тонкоизмельченные древесные опилки 3-5, стеклобой - остальное. Это связано с особенностями (технологическими параметрами режимов способа, используемыми оборудованиями, видом топлива: природным газом или мазутом) предлагаемого способа изготовления изделия из гранулированной пеностеклокерамики на непрерывно действующей технологической линии.

При заявленном технологическом режиме вспенивания содержание легкоплавкой глины в шихте больше 8 вес.% не приводит к пиропластичному состоянию гранул, которое необходимо для дальнейшего формования изделия из них.

При заявленном технологическом режиме вспенивания при содержании легкоплавкой глины в шихте менее 5 вес.% приводит к тому, что получаемый материал гранул - пеностекло, а авторы предлагаемого изобретения добивались получения именно гранул пеностеклокерамики.

Оптимальное содержание тонкоизмельченных древесных опилок в предлагаемой шихте 3-5 вес.% определено экспериментальным путем.

Процесс вспенивания сырцовых гранул проводят во вращающейся печи при температуре 830-850°С в газовой среде с содержанием СО 1-3%, которую обеспечивает использование природного газа или жидкого топлива - мазута.

Газовая среда с содержанием СО менее 1% способствует интенсивному окислению углерода (преждевременное выгорание углерода (кокса)) до начала оплавления поверхности гранул, что препятствует ценообразованию.

Газовая среда с содержанием СО более 3% приводит к излишнему содержанию углерода в гранулах, а также ухудшает экологию рабочего места.

Обеспечению газовой среды с содержанием СО 1-3% в печи вспенивания также способствует состав шихты, насыщенной углеродной составляющей: кокс, древесные опилки и применение в качестве разделяющей среды древесных опилок.

Также газовая среда с содержанием СО 1-3% и древесные опилки, добавляемые в предлагаемую шихту в количестве 3-5 вес.%, оказывают стабилизирующее действие на воспроизведение физико-механических свойств получаемой гранулированной пеностеклокерамики и конечного продукта - изделия из нее.

В ходе термообработки гранул в печи вспенивания в газовой среде при температуре 830-850°С происходит окислительно-восстановительная реакция между восстановителем (углеродом) и окислителем (оксидами, находящимися в стекле). В результате в стекле образуются газы, которые формируют пузырьки и придают массе пористую структуру, при этом эти пузырьки «выталкивают» излишнюю массу глины на поверхность гранул, которая под воздействием максимальной температуры 830-850°С оплавляется и размягчается, т.е. в этот момент гранулы находятся в пиропластичном состоянии, которое необходимо для дальнейшего технологического процесса формования изделия из гранулированной пеностеклокерамики.

В предлагаемом способе вращающаяся печь имеет угол наклона 18-20° для самопроизвольного скатывания гранул в зону вспенивания.

После процесса вспенивания гранулы в пиропластичном состоянии подают на устройство формования полосы гранулированной пеностеклокерамики заданной изделием геометрии. После чего полосу гранулированной пеностеклокерамики отжигают при начальной температуре 300-400°С с понижением до конечной температуры 80-90°С. Отжиг способствует снятию термических напряжений в полосе изделия.

Технологическая линия, реализующая технологический процесс с использованием предлагаемой рецептуры шихты, состоит из последовательно взаимосвязанного оборудования, агрегатов и устройств.

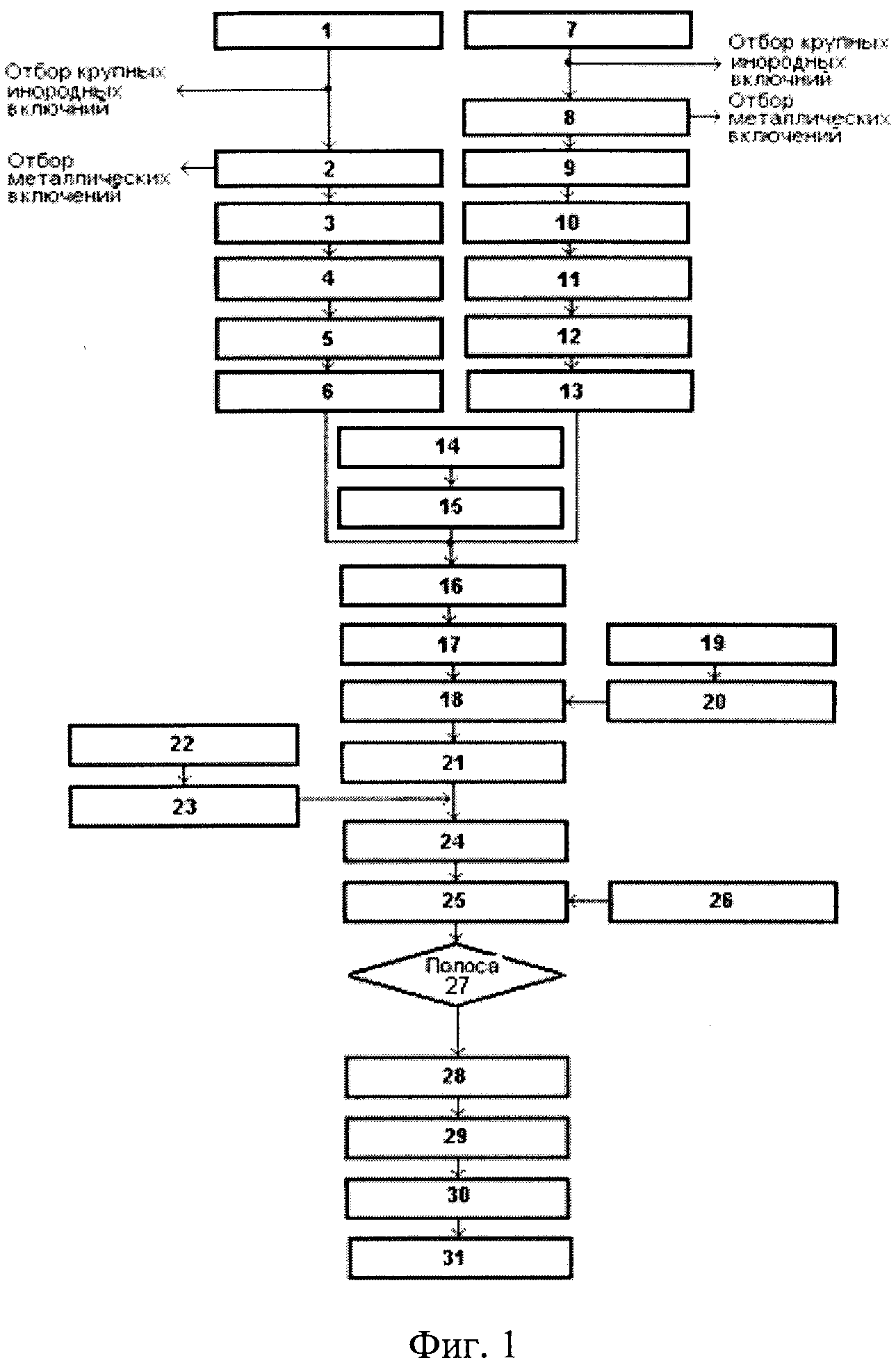

На фиг.1 представлена схема технологического процесса изготовления изделия из гранулированной пеностеклокерамики, построенная на основе предлагаемого способа и рецептуры шихты: 1 - склад стеклосырья; 2 - магнитный сепаратор; 3 - щековая дробилка; 4 - молотковая дробилка; 5 - бункер запаса чистого стеклобоя; 6 - весовой дозатор; 7 - склад глины; 8 - магнитный сепаратор; 9 - приемный бункер; 10 - сушка глины; 11 - измельчитель-дезинтегратор глины; 12 - бункер запаса сухой глины; 13 - весовой дозатор; 14 - склад рецептурных добавок; 15 - весовой дозатор; 16 - шаровая мельница периодического действия; 17 - бункер запаса тонкомолотой шихты; 18 - смеситель; 19 - вода; 20 - распылительная форсунка воды; 21 - шнековый гранулятор; 22 - склад технологических добавок; 23 - объемный дозатор; 24 - вращающаяся печь вспенивания; 25 - (колосниковая решетка) вибросито; 26 - вентилятор; 27- устройство формования полосы пеностеклокерамики; 28 - отжиг полосы пеностеклокерамики; 29 - резка полосы пеностеклокерамики в размер изделия; 30 - упаковка изделия; 31 склад готовой продукции.

Предлагаемый способ изготовления изделия из гранулированной пеностеклокерамики осуществляют следующим образом.

Со склада сырья 1 ненормированный стеклобой периодически поступает с помощью скребкового конвейера (СК) в щековую дробилку 3 для дробления крупных кусков, при этом оператор, обслуживающий технологическую линию, вручную удаляет попавшие в массу стеклобоя инородные включения, а металлические включения из поступающего стеклобоя удаляют с помощью магнитного сепаратора (МС) (2). Из щековой дробилки 3 стеклобой, разрушенный до кусков одинаковых размеров, с помощью ковшового элеватора (КЭ) подают в молотковую дробилку 4, в которой происходит дальнейшее размельчение стеклобоя, после чего массу размельченного стеклобоя с помощью ковшового элеватора (КЭ) подают в бункер запаса чистого стеклобоя 5.

Отмеренную весовым дозатором (ВД) (6) порцию стеклобоя с помощью ленточного конвейера (ЛК) подают в шаровую мельницу 16, загрузку стеклобоя в шаровую мельницу с ленты конвейера осуществляют с помощью шибера.

Одновременно на другом технологическом оборудовании осуществляют подготовку глины, которую из склада 7 с помощью скребкового конвейера (СК) подают в приемный бункер 9, при этом оператор вручную удаляет инородные включения не металлического происхождения, а металлические удаляются с помощью магнитного сепаратора (МС) (8).

Сушка глины в бункере 10 осуществляется воздухом, нагретым в рекуператоре отходящими газами печи вспенивания 24. Весовой дозатор (ВС) из приемного бункера 9 порционно дозирует сухую глину в измельчитель-дезинтегратор 11, из которого измельченная глина поступает в бункер запаса сухой глины 12.

Из бункера запаса сухой глины 12 тонкомолотая глина и из бункера 5 тонкомолотая масса стеклобоя поступают соответственно в весовые дозаторы (ВД) (13), из которых шнековыми конвейерами (ШК) отмеренные порции, в соответствии с рецептурой шихты, загружают в шаровую мельницу 16.

Одновременно со стеклобоем и глиной на ленту конвейера (ЛК) со склада рецептурных компонентов 14 подают отмеренные на весовом дозаторе (15) газообразователь - кокс и тонкоизмельченные древесные опилки.

В шаровой мельнице 16 все компоненты шихты тщательно измельчают, образуя тонкомолотую массу с удельной поверхностью 3000-5000 см2/г.

Из шаровой мельницы 16 тонкомолотую шихту ленточным конвейером (ЛК) и ковшовым элеватором (КЭ) перемещают в бункер запаса тонкомолотой шихты 17.

В шнековом смесителе 18 тонкомолотую шихту тщательно перемешивают при одновременной подаче расчетного количества воды до получения пластичной массы влажностью 10-15%, после чего ее подают в шнековый гранулятор 21, который формует сырцовые гранулы заданных геометрических размеров, в зависимости от используемой насадки. Степень увлажнения пластичной массы определена из оптимальных эксплуатационных параметров используемых устройств технологической линии.

Полученные сырцовые гранулы сбрасывают на ленту конвейера (ЛК), на которую предварительно нанесен разделяющий слой в виде тонкоизмельченных древесных опилок (сопутствующая выгорающая среда), при этом верхняя часть сырцовых гранул с помощью распылителя «припудривается» этим же материалом. Ленточным конвейером (ЛК) сырцовые гранулы, без предварительной сушки, вместе с сопутствующей выгорающей средой загружают во вращающуюся печь вспенивания 24. Сырцовые гранулы, проходя в зоне печи с температурой не более 400°С, высушиваются, тонкоизмельченные древесные опилки коксуются, препятствуя слипанию гранул между собой и футеровкой печи. В зоне печи с температурой 830-850°С происходит процесс вспенивания гранул, после завершения которого гранулы подают на колосниковую решетку (вибросито) 25 и обдуваются горячим воздухом с помощью вентилятора 26. Отделенные от закоксовавщейся разделительной среды гранулы отправляют в формующее устройство 27, где проходят уплотнение валками и формирование полосы пеностеклокерамики заданной изделием геометрии, после чего ее (полосу) отжигают при температуре 300-400°C в проходной печи отжига (28), режут в размер изделия отрезным диском (29), упаковывают (30) и отправляют на склад (31).

Предлагаемый способ изготовления изделия из гранулированной пеностеклокерамики из стеклобоя освоен в производственных условиях, на его основе построена и запущена в работу комплексно механизированная непрерывно действующая линия в цехе производства строительных материалов ООО «НПП «ТомТехнология».

Производство изготовления изделия из гранулированной пеностеклокерамики имеет непрерывный цикл работы, производительность линии - 16 кубометров в сутки.

Предлагаемый способ обеспечивает изготовление стабильно хорошего качества изделий из гранулированной пеностеклокерамики (продукции). Продукция экологически чистая и характеризуется следующими данными:

|

Размер гранул, мм:

|

Изделия из гранулированной пеностеклокерамики не теряют целостности и прочностных свойств до температуры 620-700°С.