Результат интеллектуальной деятельности: СПОСОБ ТЕРМОКОНВЕРСИИ НЕФТЯНЫХ ОСТАТКОВ

Вид РИД

Изобретение

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для получения дробьевидного и электродного коксов путем замедленного коксования нефтяных остатков.

Известен способ замедленного коксования нефтяных остатков (С.А. Ахметов. Технология глубокой переработки нефти и газа. Изд. »Гилем», Уфа, 2002, стр.385-389) путем подогрева сырья в теплообменниках, конвекционном змеевике печи, образования вторичного сырья, последующего его нагрева в печи, подачи в реактор на коксование для получения электродного кокса и последующей подготовки реактора к следующему циклу коксования.

Недостатком известного способа является то, что технология, применяемая в известном способе, обуславливает значительную (36-48 ч) длительность цикла работы реактора, включающего стадию заполнения камер коксом в течение 24 часов (собственно коксование) и стадию подготовки реактора в течение 18-24 часов, включающую стадию пропарки кокса, охлаждения его водяным паром и водой, удаления воды из реактора, выгрузку кокса гидрорезкой, прогрев реактора и опрессовку водяным паром, прогрев реактора парами коксования. Затем цикл коксования повторяется.

Известен способ переработки нефтяных остатков замедленным коксованием с получением дробьевидного кокса, включающий нагрев сырья в печи, коксование в реакторе при температуре 505-530°С в течение 6-8 часов под давлением не более 0,2 МПа, пропаривание кокса водяным паром, выгрузку дробьевидного кокса из реактора в подреакторный бункер при температуре 390-420°С под давлением водяного пара или инертного газа не менее 0,1 МПа с последующим его охлаждением в бункере водой, удаление воды из бункера и опрессовку реактора водяным паром (Пат. РФ № 2372375, опубл. 10.11.2009, БИ № 31).

Недостатком известного способа является то, что полученный дробьевидный кокс не используется в электродной промышленности, а применяется в качестве топливного кокса, поэтому установка замедленного коксования в зависимости от потребности рынка сбыта вынуждена работать по двум вариантам: получение или дробьевидного, или электродного коксов. Кроме того, в процессе получения дробьевидного кокса стенки реактора постепенно покрываются коксоотложениями, снижающими полезный реакционный объем реактора и сокращающими межремонтный пробег установки.

Технический результат, на достижение которого направлено изобретение, заключается в сокращении продолжительности подготовительной стадии, в частности, затрат времени на очистку реактора от коксоотложений, сопровождаемых операциями по охлаждению реактора и его последующему прогреву.

Указанная задача решается способом термоконверсии нефтяных остатков, включающим нагрев сырья в печи, его коксование в реакторе при повышенных температуре и давлении, вывод дистиллятных продуктов из реактора с последующим их разделением в ректификационной колоне, вывод целевых продуктов и стадии подготовки реактора к коксованию, в котором согласно изобретению целевыми продуктами являются дробьевидный и электродный кокс, получаемые одновременно на одной установке, а цикл процесса включает стадию коксования в режиме получения дробьевидного кокса, стадию подготовки реактора к коксованию в режиме получения электродного кокса, стадию коксования в режиме получения электродного кокса и стадию подготовки реактора к коксованию в режиме получения дробьевидного кокса, которые проводят последовательно в одном и том же реакторе с последующим переводом вышеупомянутых стадий во второй реактор, затем цикл процесса повторяют.

Стадию коксования в режиме получения дробьевидного кокса проводят при температуре 505-530° С, давлении 0,2 МПа в течение 6-8 часов.

Стадия подготовки реактора к коксованию в режиме получения электродного кокса включает операцию пропаривания дробьевидного кокса водяным паром, открытие шиберов, выгрузку дробьевидного кокса, закрытие шиберов, прогрев и опрессовку реактора водяным паром и переключение реакторов.

Стадию подготовки реактора к коксованию в режиме получения электродного кокса проводят в течение 5 часов.

Стадию коксования в режиме получения электродного кокса проводят при температуре 460-495° С, давлении 0,3 МПа в течение 18 часов.

Стадия подготовки реактора к коксованию в режиме получения дробьевидного кокса включает операцию пропаривания электродного кокса водяным паром, охлаждение кокса водой, удаление воды из реактора, открытие шиберов, выгрузку электродного кокса, закрытие шиберов, прогрев и опрессовку реактора водяным паром, прогрев реактора парами коксования, переключение реакторов.

Стадию подготовки реактора к коксованию в режиме получения дробьевидного кокса проводят в течение 18 часов.

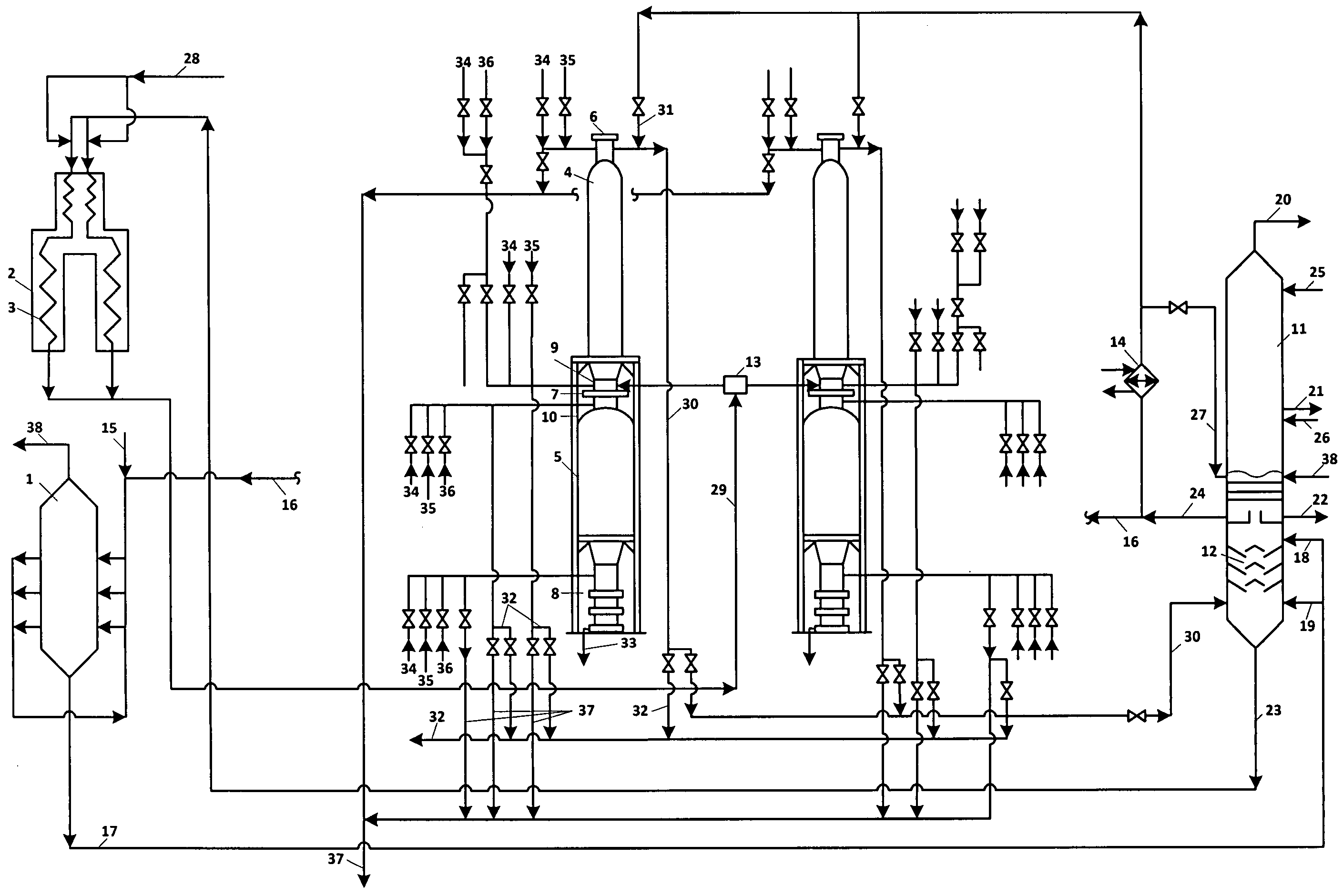

На чертеже представлена схема установки совмещенного процесса получения дробьевидного и электродного кокса из нефтяных остатков: гудрона и висбрекинг-остатка.

Предлагаемая установка переработки нефтяных остатков включает в себя сырьевые теплообменники (не показаны), сырьевую емкость-смеситель 1, реакционно-нагревательную печь 2 с трубчатым змеевиком 3, реактор 4 с подреакторным бункером 5, механические шиберы: верхний 6, средний 7, нижний 8, горловину 9, конструкцию фундамента 10, ректификационную колонну 11 с каскадными тарелками 12, трехходовой кран 13 подачи сырья в реактор 4, теплообменник (холодильник) 14 тяжелого газойля, линию подачи исходного сырья 15 в емкость-смеситель 1, линию вывода тяжелого газойля-рециркулята 16 из ректификационной колонны 11, линию подачи сырьевой композиции 17 в ректификационную колонну 11, линию 18 верхнего ввода сырья в колонну 11 над каскадными тарелками 12, линию 19 нижнего ввода сырья в колонну 11 под каскадные тарелки 12, линии вывода смеси газа, паров бензина и воды 20, легкого газойля 21, тяжелого газойля 22, вторичного сырья 23, циркулирующего тяжелого газойля 24, линии возврата охлажденных продуктов: бензина 25, легкого газойля 26, тяжелого газойля 27, линию 28 турбулизатора - водяного конденсата, линию 29 термообработанного в печи 2 вторичного сырья, линию 30 парообразных продуктов коксования или пропарки из реактора 4 в колонну 11, линию 31 «холодной струи», линию 32 продуктов охлаждения кокса на блок улавливания нефтепродуктов, линию 33 вывода кокса из подреакторного бункера на систему транспорта и складирования, линию 34 перегретого водяного пара, линию 35 инертного газа (азота), линию 36 подачи воды, линию 37 слива воды на прикамерную площадку, линию 38 вывода паров из емкости-смесителя 1 в колонну 11.

Установка переработки нефтяных остатков работает следующим образом.

Стадия коксования в режиме получения дробьевидного кокса (№1)

Сырье - смесь гудрона, висбрекинг-остатка, ароматизированных добавок по линии 15 вместе с рециркулятом 16 подают через теплообменники (не показаны) в сырьевую емкость-смеситель 1, откуда сырьевая композиция 17 поступает в колонну 11 по линии 18 над каскадными тарелками 12 или по линии 19 под каскадные тарелки 12. При этом в первом варианте ввода в сырье повышается содержание рециркулята - газойлевых фракций и теплосодержание (температура), а во втором варианте аналогичные показатели изменяются незначительно. С верха колонны 11 выводят смесь газа, паров бензина и воды по линии 20, со средней части (12-13 тарелки) - легкий газойль по линии 21, с аккумулятора (глухой тарелки) - тяжелый газойль по линии 22, по линии 24 - циркулирующий тяжелый газойль. Для обеспечения процесса ректификации в колонну 11 возвращают охлажденные продукты: бензин, легкий и тяжелый газойли по линиям 25, 26, 27, соответственно.

Вторичное сырье по линии 23 с низа колонны 11 направляют в трубчатую печь 2 на термообработку (крекинг) в змеевике 3 печи 2 при температуре 505-530°С. Для снижения скорости закоксовывания в змеевик печи подают турбулизатор - водяной конденсат по линии 28. Термообработанное сырье из печи 2 по линии 29 через трехходовой кран 13 вводят в реактор 4 через горловину 9 для проведения коксования в режиме получения дробьевидного кокса при давлении 0,2 МПа в течение 6-8 часов.

Парогазовые продукты коксования после захолаживания «холодной струей» (кулингом) 31 направляют по шлемовой линии 30 с температурой 400-420°С в ректификационную колонну 11 на разделение по компонентам.

Стадия подготовки реактора к коксованию в режиме получения электродного кокса после получения дробьевидного кокса (№2)

Дробьевидный кокс в реакторе 4 пропаривают с направлением потока в колонну 11 по линии 30 в течение 2,5 часов перегретым водяным паром по линии 34 и после выравнивания давления в подреакторном бункере 5 с реактором 4 с помощью водяного пара 34 или азота 35 для снятия нагрузки с шибера 7 и при открытии дистанционно управляемого шибера 7 и последующего сброса давления в подреакторном бункере с 0,2 МПа до 0,1 МПа. Дробьевидный кокс с температурой 390-420° С выгружают (ссыпают) из реактора 4 в футерованный изнутри бункер 5 при закрытом верхнем шибере 6. Затем закрывают средний шибер 7 и проводят операцию опрессовки реактора 4 перегретым водяным паром 34, после чего переключают реактор. Стадия подготовки реактора к коксованию в режиме получения электродного кокса на этом заканчивается и составляет 5,25 час.

Далее дробьевидный кокс в бункере 5 охлаждают водой по линии 36, затем удаляют воду из бункера по линии 37, а кокс 33 выгружают из бункера и транспортируют на склад.

Стадия коксования в режиме получения электродного кокса (№3)

Термообработанное в печи сырье при температуре 460-495°С направляют по линии 29 через трехходовой кран 13 в реактор 4, имеющий температуру не менее 360°С для проведения стадии коксования в течение 18 час в режиме получения электродного кокса. Парогазовые продукты коксования 30 после захолаживания кулингом 31 также направляют в ректификационную колонну 11 на разделение по компонентам. После заполнения реактора 4 электродным коксом до заданного уровня в течение 18 час сырье из печи переключают на параллельный реактор.

Стадия подготовки реактора к коксованию в режиме получения дробьевидного кокса после получения электродного кокса (№4)

Электродный кокс в реакторе 4 пропаривают в течение 2,5 часов с направлением потока в колонну 11 по линии 30, охлаждают водой 36 с направлением продуктов охлаждения по линии 32 на блок улавливания нефтепродуктов и после удаления воды из реактора по линии 37, открытия шиберов 6 и 7, кокс 33 гидрорезкой выгружают из реактора 4 в бункер 5 и далее транспортируют на склад. При этом коксоотложения на стенках реактора, оставшиеся после стадии получения дробьевидного кокса, удаляются вместе с электродным коксом. После закрытия шиберов, реактор прогревают и спрессовывают водяным паром, затем прогревают до температуры 360° С парами коксования из параллельно работающего реактора и переключают сырье на вновь подготовленный реактор. Продолжительность этой стадии составляет 18 час.

Цикл работы реактора повторяют.

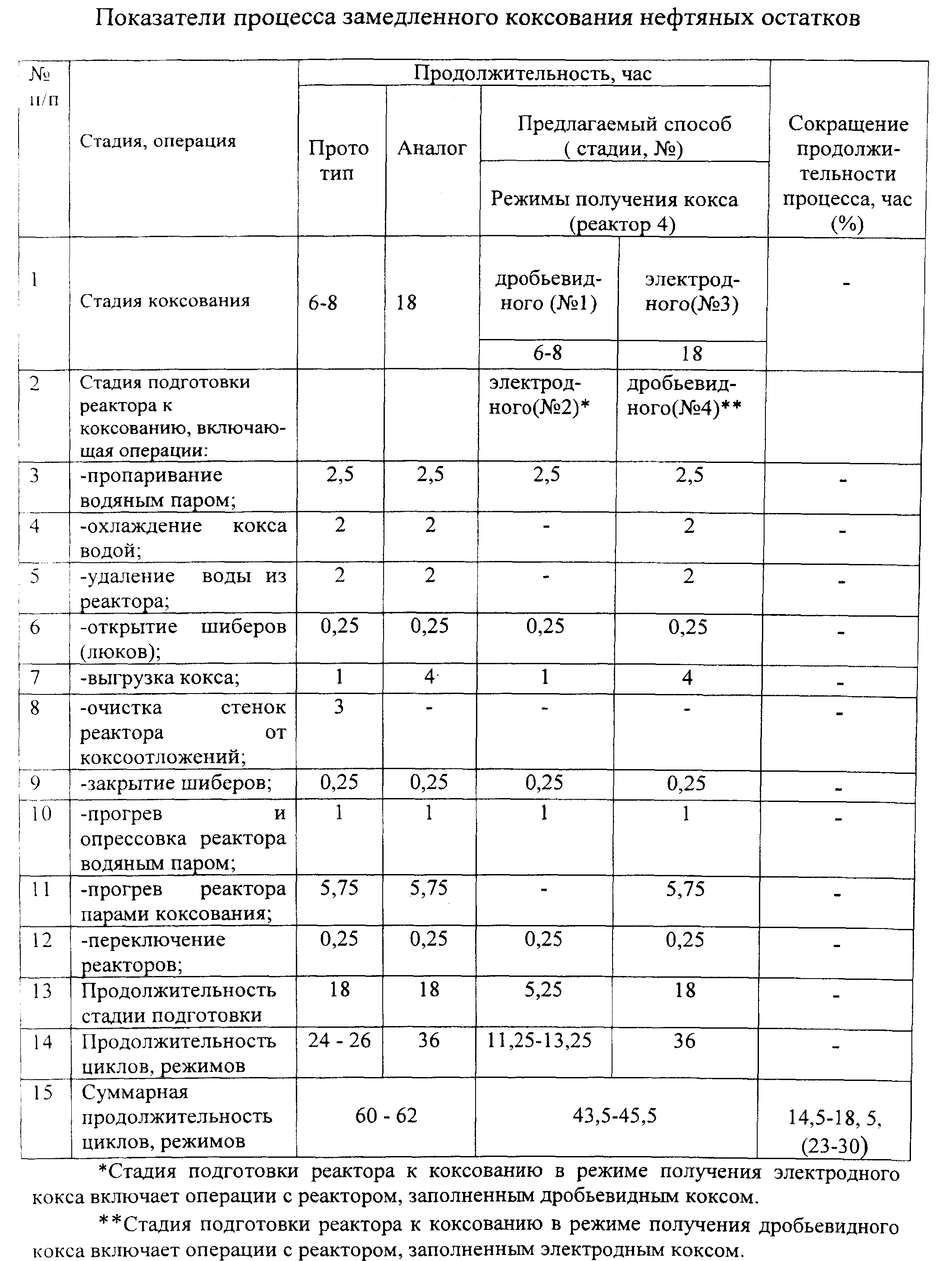

В таблице представлены стадии и операции процесса переработки нефтяного остатка-гудрона и их продолжительность по известным и предлагаемому способам.

Как видно, у прототипа при получении дробьевидного кокса для проведения операции по очистке стенок ректора от коксоотложений возникла необходимость в проведении типовых операций по охлаждению кокса водой и последующего прогрева реактора парами коксования, что вызвало увеличение продолжительности подготовительной стадии до 18 часов и цикла до 24-26 часов. При получении на этой же установке второго продукта - электродного кокса с типовым циклом 36 часов суммарная продолжительность циклов у прототипа с аналогом составит 60-62 часа.

У предлагаемого способа термоконверсии с получением на одной установке в одном цикле коксования дробьевидного и электродного кокса коксоотложения со стенок реактора, оставшиеся от режима получения дробьевидного кокса, удаляются одновременно с гидровыгрузкой электродного кокса, что позволяет сократить продолжительность процесса (цикла) на 14,5-18,5 часов или на 23-30% по сравнению с прототипом и восстановить первоначальный полезный реакционный объем реактора и производительность установки.