Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ШТИФТА ИНСТРУМЕНТА ДЛЯ ПЕРЕМЕШИВАЮЩЕЙ СВАРКИ ТРЕНИЕМ

Вид РИД

Изобретение

Изобретение относится к области сварки трением с перемешиванием, в частности к способу изготовления штифта, который устанавливается в держателе инструмента, предназначенного для сварки трением деталей, изготовленных из жаропрочных материалов.

При сварке трением с перемешиванием свариваемые детали приводят в контакт друг с другом, в зону контакта вводят штифт сварочного инструмента, сообщают ему вращение и перемещение вдоль сварочного шва, в результате чего генерируется тепло в зоне сварки. Такая технология сварки трением с перемешиванием впервые описана в SU №195846, B23K 20/12, 1967 г. изобретателем Ю.В.Клименко. Чаще всего технологию сварки трением с перемешиванием используют для сварки алюминия или алюминиевых сплавов, которые имеют относительно низкую температуру плавления. При сварке жаропрочных материалов, имеющих высокую температуру плавления, составляющую более 1000°C, возникают проблемы, связанные с работоспособностью штифта, воспринимающего основную тепловую нагрузку. Штифт должен длительное время сохранять химическую, термическую, циклическую и абразивную стойкость при температурах, которые значительно выше температур, генерируемых при сварке алюминия или его сплавов.

Настоящее изобретение направлено на создание способа изготовления штифта инструмента для сварки трением с перемешиванием, используемого для сварки деталей, изготовленных из материалов, имеющих высокую температуру плавления.

Известен способ изготовления штифта инструмента для сварки трением с перемешиванием, включающий изготовление штифта методом порошковой металлургии из материала на основе вольфрама, включающего легирующие добавки, выбранные из группы: литий, натрий, калий, рубидий, цезий, оксид лантана, оксид церия и оксид тория (US №2004238599, B23K 20/12, 2004 г.), легирующую добавку - рений (US №2009260299, B23K 20/12, 2009 г.). Инструменты для сварки, у которых штифты изготовлены из литого и экструдированного материала на основе вольфрама, сваривают детали из стали, нержавеющей стали, никелевых суперсплавов на основе кобальта, жаропрочных сплавов и др. Однако эти инструменты имеют невысокую термоциклическую, окислительную стойкость при сварке в атмосферных условиях и требуют частой замены штифта, из-за чего процесс сварки становится экономически нецелесообразным, т.к. имеет место большой расход инструмента и, кроме того, при износе инструмента материал износа, попадая в сварной шов, изменяет его свойства.

Известен способ изготовления штифта инструмента для перемешивающей сварки трением железных и нежелезных сплавов, суперсплавов и др. материалов, включающий изготовление штифта целиком из поликристаллического материала на основе кубического нитрида бора (ПКНБ) либо в виде покрытия, наносимого на металлическую основу штифта (WO №0185385, B23K 20/12, 2001 г.). Недостаток способа заключается в том, что ПКНБ изготавливается при высоких давлениях и температурах. В то же время известно, что изготовление изделий с использованием высоких давлений и температур является дорогостоящим процессом. Поэтому, как вариант, авторы предлагают изготавливать штифт не полностью из ПКНБ, а изготавливать из этого материала отдельные участки. Кроме того, ПКНБ имеют термостойкость выше, чем поликристаллический алмаз, все же уже при температурах выше 1200°C ПКНБ начинает разлагаться, поэтому авторы изобретения предлагают специальную конструкцию инструмента, позволяющую отводить тепло для снижения нагрева штифта, что увеличивает трудоемкость изготовления такого оборудования.

Для повышения термостойкости сварочного инструмента, изготовленного из ПКНБ, предлагается удалять вторую фазу из материала путем химических реакций, термической обработки или другими методами (WO №2007089890, B23K 20/12, 2007 г.). Второй фазой является связующий материал, который соединяет зерна кубического нитрида бора друг с другом и удерживает их в процессе работы. Известно из различных источников, что удаление второй фазы из ПКНБ повышает его термостойкость. Однако при уменьшении связующего материала ухудшаются прочностные характеристики ПКНБ и соответственно снижается прочность штифта.

Известно, что для изготовления штифта сварочного инструмента используют керамический материал. Штифт из керамического материала имеет высокую прочность при высоких температурах, но в то же время имеет малую циклическую прочность, приводящую к его разрушению в процессе нагрев-охлаждение при сварке (недостаточное сопротивление термоудару).

Наиболее близким техническим решением является способ изготовления штифта сварочного инструмента, включающий изготовление металлической основы штифта и нанесение на него керамического покрытия в виде оболочки (DE №102010051940, B23K 20/12, 2011 г.). Керамическое покрытие наносят различными способами: а) распылением, химическим или химическим осаждением из паровой фазы, методом химического осаждения из раствора, б) спеканием. Первый способ (а) имеет недостаток, заключающий в том, что указанными способами получают тонкослойные покрытия. Тонкий слой покрытия имеет меньшую вероятность растрескивания при сварке, чем керамическое покрытие большой толщины. В то же время штифт с тонким покрытием будет иметь меньший срок службы из-за быстрого износа тонкого слоя. Второй способ (б) является наиболее близким к предлагаемому изобретению. Способ заключается в изготовлении основы штифта из металлического материала, такого как закаленная сталь, и нанесении на него сплошного керамического покрытия методом спекания. Способ спекания позволяет получить керамический слой достаточно большой толщины. Недостаток способа заключается в следующем. В процессе сварки трением с перемешиванием штифт находится внутри зоны сварки свариваемых деталей и испытывает большие термические нагрузки. При этом в сплошном покрытии, представляющем собой керамическую оболочку, и в его металлической основе будет концентрироваться различное количество тепла. В то же время коэффициенты термического расширения металлического материала основы штифта и керамического материала покрытия значительно отличаются. Из-за этого в процессе сварки основа штифта и оболочка изменяют свои размеры на разную величину. В результате происходит растрескивание и отслаивание покрытия от основы штифта и инструмент становится не пригодным для продолжения процесса сварки. Кроме того, для более длительного использования штифта оболочка должна иметь высокую прочность и износостойкость. Эти качества оболочки в большой мере зависят от плотности спеченного керамического материала, которая должна быть равномерной по всей ее высоте. Однако процесс получения спеканием на металлической основе штифта слоя керамического покрытия, представляющего собой равноплотную по всей высоте оболочку, является весьма трудоемким.

Технической задачей является повышение срока службы штифта инструмента для сварки трением с перемешиванием, упрощение технологии его изготовления.

Техническое решение заключается в том, что в способе изготовления штифта инструмента для перемешивающей сварки трением, включающем изготовление металлической основы штифта и оболочки из керамического материала, вначале из керамического материала изготавливают оболочку в виде стакана, затем внутри оболочки формируют металлическую основу штифта преимущественно методом порошковой металлургии, после чего в керамической оболочке выполняют по меньшей мере одну термокомпенсационную прорезь, проходящую по всей высоте оболочки, глубиной, равной ее толщине.

Термокомпенсационная прорезь может быть направлена вдоль оси инструмента либо в виде наклонной к оси инструмента линии, либо в виде винтовой линии.

Сущность изобретения заключается в том, что вначале любым известным способом изготавливают керамическую оболочку в виде стакана, при этом предпочтительно использовать технологию, которая позволяет изготавливать стакан с равномерной плотностью по высоте. Затем прочный плотный стакан используют в качестве элемента пресс-формы для изготовления основы штифта, предпочтительно, методом порошковой металлургии. Прорезанная в оболочке спеченного штифта термокомпенсационная прорезь позволяет компенсировать напряжения, возникающие в оболочке в результате термических ударов при выходе инструмента из зоны сварки, обеспечить свободную деформацию оболочки штифта и тем самым сохранять целостность оболочки длительное время.

Способ изготовления штифта схематически показан на фиг.1-8

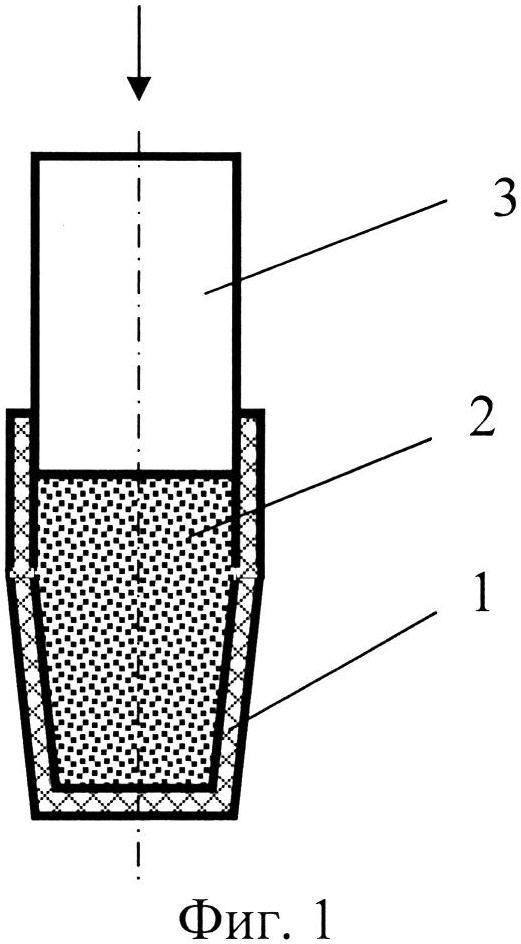

На фиг.1 показано прессование основы штифта в керамическом стакане-оболочке.

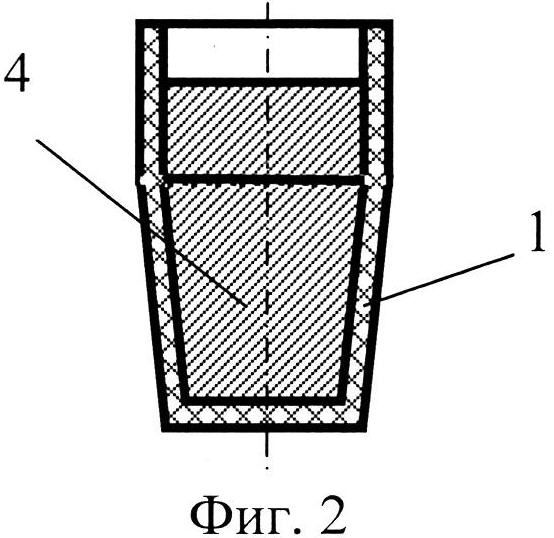

На фиг.2 показана заготовка штифта после прессования и спекания материала основы штифта в керамическом стакане.

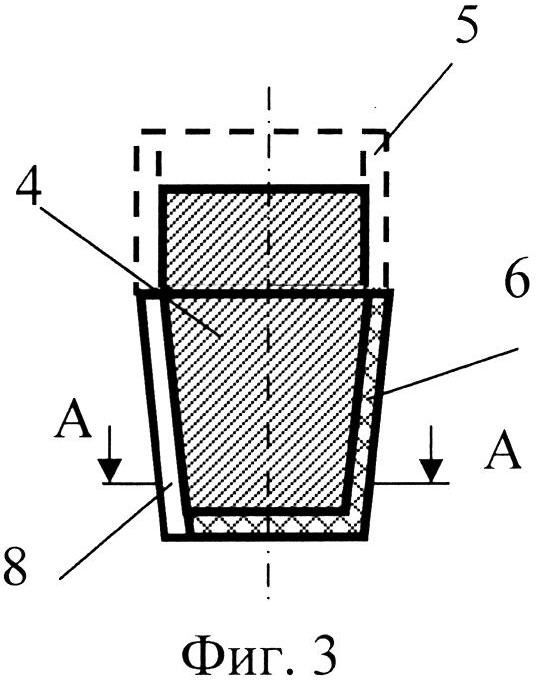

На фиг.3 показан готовый штифт.

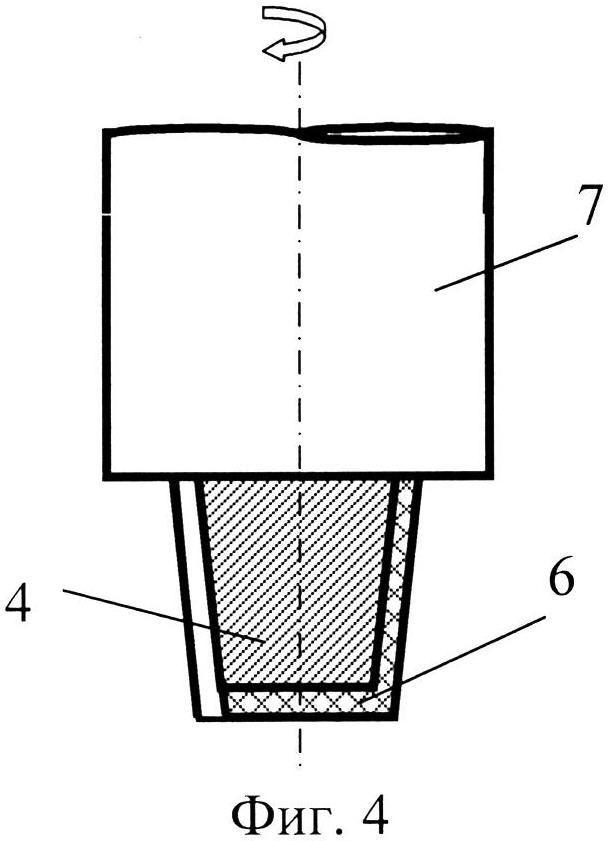

На фиг.4 показан штифт в державке инструмента для перемешивающей сварки трением.

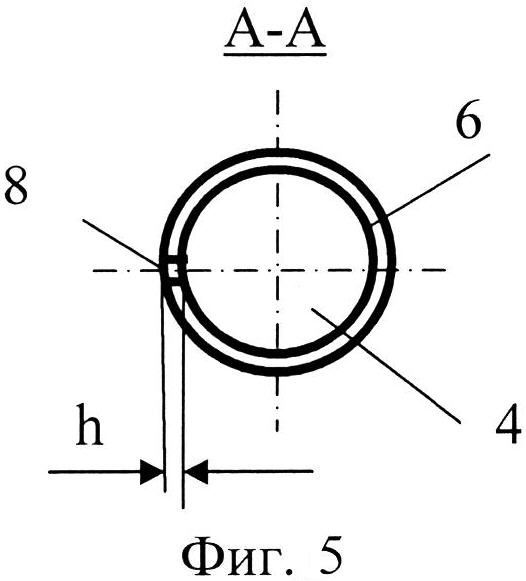

На фиг.5 показано сечение штифта по А-А.

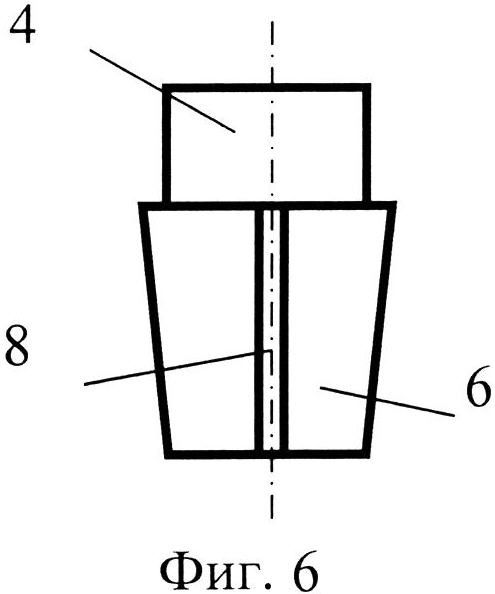

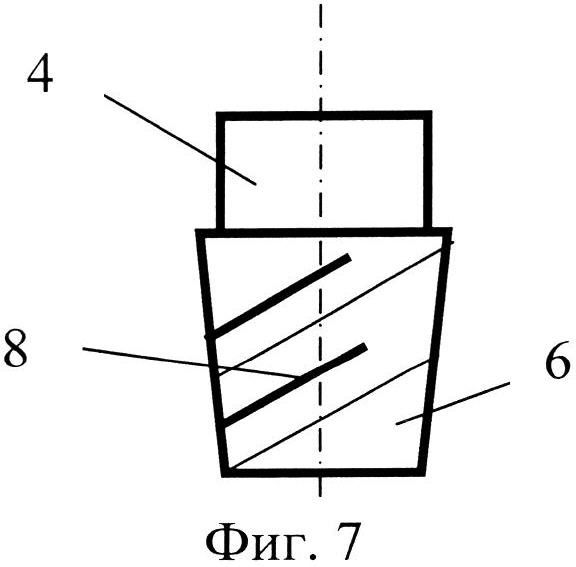

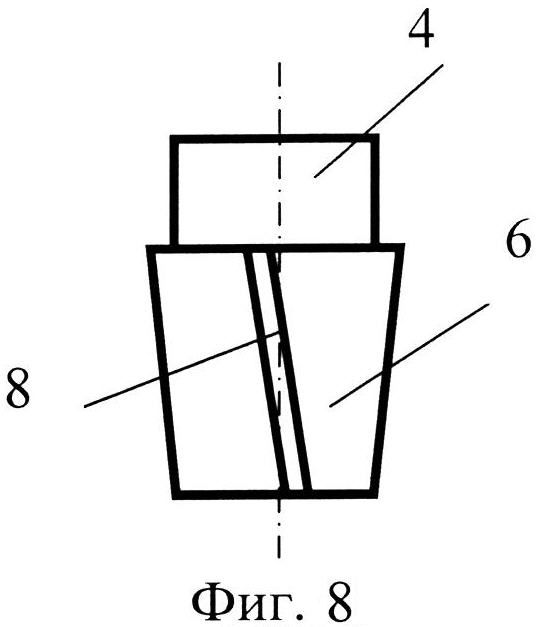

На фиг.6, 7, 8 показаны штифты с различными вариантами выполнения термокомпенсационной прорези.

Способ изготовления штифта осуществляется следующим образом.

Вначале изготавливают стакан 1 из керамического материала заданного состава. Изготовление стакана на первом этапе технологического процесса позволяет выбирать экономически эффективный способ его изготовления, позволяющий получать равноплотное по высоте изделие. В зависимости от конфигурации и размеров стакан может быть изготовлен, например, прессованием керамического пресс-порошка в пресс-форме, формованием из пластичных масс, шликерным литьем. Наиболее эффективным является способ изостатического прессования, особенно для получения равноплотных по высоте изделий в форме стакана. Форма стакана определяется конструкцией штифта. Стакан может быть изготовлен в виде цилиндра либо в виде конуса с плоским или округлым дном и др. форм. Керамический стакан может быть получен путем алмазного точения заготовки из керамического спеченного материала. После получения стакана изготавливают основу штифта. Основу готовят известными методами, например твердофазным спеканием, горячим прессованием, прессованием с пропиткой и т.п., из металлических порошков жаропрочных материалов, таких как Т15К6, ВК10 В, W-Ni-Fe и др. Например, при применении технологии прессования с пропиткой в керамический стакан 1, который служит пресс-формой, помещают порошок 2 соответствующего состава. Затем порошок подвергают прессованию пуансоном 3 и пропитывают жидкотекучим связующим материалом, который связывает между собой частицы порошка твердого сплава друг с другом и одновременно соединяет основу штифта с керамическим стаканом. В результате получают заготовку штифта, содержащую металлическую твердосплавную основу 4 и керамический стакан 1. Заготовку штифта можно сделать несколько большей по высоте, чем требуется. При последующей механической обработке отрезают верхнюю часть 5 стакана 1 (показана пунктирной линией) и получают штифт, содержащий металлическую основу 4 и керамическую оболочку 6. Основой 4 штифт крепится в держателе 7 инструмента для перемешивающей сварки трением. Верхнюю часть стакана можно не обрезать и крепить штифт в держателе, используя керамическую оболочку. В готовом штифте прорезают термокомпенсационную прорезь 8. Прорезь в керамическом стакане можно получить отрезным алмазным кругом. Прорезь выполняют глубиной h, равной толщине оболочки. При выполнении терморкомпенсационной прорези глубиной, меньшей толщины оболочки, будет оставаться внутренний сплошной слой керамического материала, прилегающий к основе штифта, который не позволит полностью компенсировать напряжения в оболочке и обеспечить ее беспрепятственную деформацию. Ширину прорези выбирают с учетом величины возникающих при высоких температурах деформациях основы штифта и оболочки. В зависимости от материалов, используемых для изготовления основы штифта и оболочки, размеров штифта, условий использования инструмента, в оболочке может быть выполнена одна и более прорезей. При выполнении более одной прорези их следует располагать равномерно в окружном направлении. Прорезь может быть выполнена в направлении оси инструмента (фиг.5) либо с наклоном относительно оси инструмента (фиг.6). При изготовлении штифта, рабочая поверхность которого должна быть снабжена винтовой канавкой, прорезь может быть выполнена по винтовой линии, образуя на поверхности штифта винтовую канавку (фиг.7), которая в процессе сварки улучшает течение материала и способствует таким образом получению более однородного сварного шва.

Основу штифта предпочтительно изготавливать из жаропрочных материалов. Штифты, изготовленные из таких материалов, сохраняют свои эксплуатационные характеристики при высоких температурах, возникающих при сварке трением деталей из трудносвариваемых материалов.

Таким образом, способ позволяет изготавливать из керамического материала равноплотную по высоте толстую оболочку штифта с применением несложных технологических операций и в совокупности с термокомпенсационными прорезями существенно повысить срок службы инструмента. Повышение срока службы инструмента обеспечивает непрерывность процесса сварки в течение длительного времени, что способствует повышению производительности сварки, уменьшению рисков нежелательного легирования деталей в зоне сварки, приводящего к снижению качества сварного шва.