Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗАГРЯЗНЕННОГО ЩЕЛОЧНОГО РАСТВОРА СОЛИ АМИНОКИСЛОТЫ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к способу очистки загрязненного раствора, в частности загрязненного щелочного раствора соли аминокислоты. Также изобретение относится к устройству для очистки загрязненного раствора, служащего для абсорбции диоксида углерода.

Уровень техники

При производстве электрической энергии электростанциями на ископаемом топливе вследствие сжигания последнего образуется дымовой газ с содержанием диоксида углерода. В целях недопущения или снижения выбросов диоксида углерода требуется его отделение от дымовых газов. Для отделения диоксида углерода от газовой смеси известны, как правило, разные методы. В частности, для отделения диоксида углерода от дымового газа в процессе сжигания применим метод абсорбции-десорбции. В промышленном масштабе диоксид углерода вымывают из дымового газа посредством абсорбента.

При классическом процессе абсорбции-десорбции дымовой газ приводят в контакт в абсорбционной колонне с селективным абсорбентом в качестве промывного реагента, которым он абсорбируется. Для отделения диоксида углерода и регенерации насыщенного диоксидом углерода абсорбента последний подают в десорбционную колонну. Насыщенный абсорбент подогревают, причем диоксид углерода снова десорбируют из абсорбента и получают регенерированный абсорбент. Регенерированный абсорбент снова направляют в абсорбционную колонну, в которой он снова может поглощать диоксид углерода из содержащего его отходящего газа.

Широко применяемые абсорбенты обладают хорошей селективностью и высокой емкостью для отделяемого диоксида углерода.

Особенно хорошо применимы абсорбенты, основанные на аминах, как, например, моноэтаноламин. Также в химической промышленности применяются в качестве абсорбентов, как правило, аминорастворы.

При контакте абсорбента с дымовым газом в абсорбент поступает наряду с диоксидом углерода большое количество примесей из дымового газа и его побочных продуктов. Также в результате постоянной тепловой нагрузки происходит со временем повреждение абсорбента, участвующего в процессе абсорбции-десорбции. Следовательно, абсорбент приходится постоянно заменять. При этом вместе с примесями и продуктами разложения из процесса абсорбции-десорбции также постоянно выводится сравнительно большое количество неизрасходованного абсорбента.

В случае применения основанных на аминах абсорбентов амины могут быть обратно извлечены посредством дистилляции. Вместе с кислыми побочными компонентами дымового газа аминорастворы образуют стойкие соли. Путем дистилляционной очистки аминораствора, т.е. в результате выпаривания легколетучих компонентов аминов и их последующей конденсации, становится возможным отделение высококипящих примесей и, следовательно, очистка аминораствора. Однако заметное давление пара аминов, используемое при дистилляционной очистке, означает также, что во время процесса абсорбции-десорбции амины в незначительном количестве выносятся вместе с очищенным дымовым газом в окружающую среду, что ведет к нежелательному загрязнению воздуха. Кроме того, дистилляционные способы очистки требуют больших затрат энергии.

Напротив, соли аминокислот характеризуются неизмеряемым давлением пара и поэтому не выбрасываются вместе с дымовым газом в окружающую среду. Правда, по этой причине не представляется возможной дистилляционная обработка раствора соли аминокислоты. До настоящего времени не известен способ очистки раствора соли аминокислоты. Следовательно, извлеченное количество использованного раствора соли аминокислоты необходимо полностью удалять.

Задача изобретения состоит в создании способа очистки загрязненного щелочного раствора соли аминокислоты, пригодного для промышленного применения и обладающего высокой эффективностью. Другой задачей изобретения является создание устройства для очистки загрязненного щелочного раствора соли аминокислоты, способного встраиваться в устройство для отделения диоксида углерода.

Раскрытие изобретения

Направленная на способ задача изобретения решается согласно изобретению с помощью способа очистки загрязненного щелочного раствора соли аминокислоты согласно пункту 1 формулы изобретения.

На первой технологической операции в раствор соли аминокислоты вводится диоксид углерода, при этом выпадают в осадок соли карбоната и/или карбамата. На другой, второй технологической операции проводится фильтрация осажденной соли карбоната и/или карбамата, при этом образуется фильтрат. На еще одной, третьей технологической операции фильтрат охлаждают, в результате чего выкристаллизовываются аминокислота и/или ее соль. На последующей, четвертой технологической операции отфильтровывают аминокислоту и/или ее соль. Затем аминокислота и/или ее соль снова вводится на пятой, последней технологической операции в раствор, в результате чего регенерируют очищенный раствор соли аминокислоты.

В основе изобретения лежит замысел о том, чтобы загрязненный щелочной раствор соли аминокислоты очищался с помощью селективной кристаллизации. При этом в изобретении используется эффект, при котором кристаллизационные свойства аминокислот существенно определяются показателем pH. На фиг.6 представлены кристаллизационные свойства аминокислот. На диаграмме показана типичная зависимость растворимости солей аминокислоты от значения pH.

Растворы солей аминокислоты, используемые в процессах абсорбции-десорбции, обладают, как правило, очень большим значением pH, которое составляет от ок. 10 до 13. В этих условиях аминокислота присутствует в виде карбоксилата. Благодаря отрицательному заряду карбоксилата он хорошо растворим в воде. Изобретением предусмотрено уменьшение водорастворимости аминокислоты путем снижения показателя pH. Минимальной водорастворимостью обладают аминокислоты в так называемой изоэлектрической точке. В ней аминокислота в виде карбоксилата и аммония создает равновесие между ними (цвиттер-ион). Однако изоэлектрическая точка не должна выдерживаться точно, при которой протекает кристаллизация с особо высокой эффективностью. Оптимальный показатель pH при кристаллизации метилаланина калия составляет, например, от 9,0 до 9,5.

Для снижения показателя pH особенно эффективно применение диоксида углерода, так как он является компонентом, присутствующим на протяжении общего процесса. Кроме того, общий процесс включает в себя процесс десорбции, вследствие чего диоксид углерода может быть снова удален во время процесса десорбции из очищенного раствора соли аминокислоты для повторного обеспечения щелочности раствора соли аминокислоты.

В зависимости от пути реакции, который предпочтительно приемлем для соли аминокислоты, при газировании диоксидом углерода образуется предпочтительно карбамат аминокислоты или же бикарбонат или карбонат. В случае с образующими бакарбонатами аминокислоты образовавшийся бакарбонат часто является еще менее растворим, чем сама аминокислота, вследствие чего уже при газировании гидрокарбонат щелочного металла выпадает в осадок вместе с диоксидом углерода, как правило, в виде гидрокарбоната калия. Кристаллическое твердое вещество отфильтровывают и оставшийся маточный щелок направляют в кристаллизационный реактор, в котором раствор охлаждается. При этом аминокислота выпадает в осадок в чистом виде.

Благодаря способу согласно изобретению впервые стало возможным отделение примесей, образующихся в незначительных концентрациях в растворителе, основанном на соли аминокислоты, вследствие введения дымовым газом или распада растворителя. При этом на аминокислоту воздействуют добавкой диоксида углерода в отношении ее показателя pH таким образом, что может выкристаллизовываться чистая аминокислота и могут отделяться примеси вместе с оставшейся частью раствора (маточный щелок). После этого соль аминокислоты может быть снова растворена и повторно использована в качестве активного вещества в растворе.

Также способ пригоден для растворов солей аминокислоты, образующих предпочтительно карбамат вместо бикарбоната.

На предпочтительной оптимальной технологической операции загрязненный щелочной раствор соли аминокислоты концентрируют перед введением диоксида углерода. В результате возможно достижение более высокого выхода кристаллизованной аминокислоты. Кроме того, остается меньше соли аминокислоты в оставшейся части раствора (маточного щелока), подлежащей удалению вместе с выделенными примесями.

При этом концентрирование раствора соли аминокислоты ведется предпочтительно с помощью пара низкого давления, которое и без того уже присутствует в общем процессе. Общий процесс включает в себя и применение устройства для отделения диоксида углерода, для которого также требуется пар при проведении процесса десорбции. Кроме того, общий процесс содержит процесс работы электростанции на ископаемом топливе, при котором горячий пар производится для получения энергии. В результате концентрации раствора соли аминокислоты происходит испарение растворителя, охлаждаемого в последующем процессе конденсации с образованием конденсата.

Теперь конденсат может эффективно снова использоваться для растворения отфильтрованной аминокислоты или ее соли и, следовательно, использоваться для регенерации очищенного раствора соли аминокислоты. В результате конденсат в значительной степени удерживается в контуре, что делает излишним дополнительное введение растворителя (воды).

Согласно другому предпочтительному варианту выполнения способа выпавший в осадок карбонат или его соли снова растворяют в очищенном солевом растворе аминокислоты. Таким образом, в очищенный раствор соли аминокислоты снова вводится калий, в результате чего образуется абсорбент для селективной абсорбции диоксида углерода. При этом карбонат или его соли содержат соли карбоната и бакарбоната. В противном случае, без применения карбоната или его солей, получаемых осаждением, потребовалось бы дополнительно снова обогащать очищенный раствор соли аминокислоты бакарбонатом калия.

Образующийся после проведения способа маточный щелок содержит помимо примесей также растворенную аминокислоту в сравнительно больших количествах. Поэтому целесообразно повторно направить в испаритель часть потока маточного щелока и таким образом еще раз подвергнуть очистке.

Особенно оптимально применять способ интегрально в процессе отделения диоксида углерода. При этом процесс отделения включает в себя процесс абсорбции и процесс десорбции. Благодаря этому становится оптимально возможным, чтобы диоксид углерода, необходимый для применения в способе, отбирался непосредственно в процессе десорбции диоксида углерода. Таким образом используется содержащийся в общем процессе компонент, и можно отказаться от дополнительного использования соответствующего вещества для снижения показателя pH.

Входящий в состав общего процесса процесс десорбции может быть при этом также эффективно использован для того, чтобы диоксид углерода, содержащийся в очищенном солевом растворе аминокислоты, можно было снова десорбировать и таким образом снова обеспечить необходимую щелочность раствора соли аминокислоты при селективной абсорбции диоксида углерода в абсорбционном процессе процесса отделения.

Направленная на устройство задача изобретения решается согласно изобретению посредством устройства для очистки загрязненного абсорбента для диоксида углерода, содержащего первый реактор, первый фильтр, подключенный через трубопровод к первому реактору, второй реактор, подключенный через трубопровод к первому фильтру, второй фильтр, подключенный ко второму реактору, и растворный бак, подключенный ко второму фильтру.

Способ согласно изобретению применяется предпочтительно в устройстве для очистки загрязненного абсорбента.

Особенно эффективно может применяться устройство в том случае, когда оно встроено в устройство для отделения диоксида углерода. Отделительное устройство содержит контур для абсорбента и накопитель для диоксида углерода. При этом первый реактор сообщен с накопителем через трубопровод для подвода диоксида углерода, а с контуром для абсорбента - через трубопровод для подвода загрязненного растворителя.

Благодаря этому очищаемый абсорбент может подаваться непосредственно из контура для абсорбента в устройство для очистки загрязненного абсорбента. Также и уже отделенный диоксид углерода из отделительного устройства может использоваться в устройстве.

Согласно предпочтительному варианту выполнения устройства перед первым реактором установлен испаритель. Испаритель подключен к паропроводу, благодаря чему он может обогреваться подводимым паром. Паропровод связывает испаритель, например, с парогенератором электростанции на ископаемом топливе. Благодаря этому может использоваться пар, и без того присутствующий при эксплуатации электростанции, для испарителя в целях обогрева, в результате чего экономится дополнительная тепловая энергия для испарителя.

Согласно предпочтительному варианту развития устройства испаритель сообщен с растворным баком через трубопровод. По трубопроводу в растворный бак поступает из испарителя сконденсированный пар в качестве растворителя. Таким образом сконденсированный пар из испарителя может дополнительно использоваться, и не требуется введения извне дополнительного компонента в качестве растворителя. Кроме того, согласно оптимальному варианту развития также и первый фильтр связан через трубопровод с растворным баком. В результате соль аминокислоты, выпавшая в осадок в первом реакторе, может снова использоваться в растворном баке.

Осуществление изобретения

Ниже с помощью приложенных схематических чертежей подробнее поясняются примеры выполнения изобретения. При этом изображено:

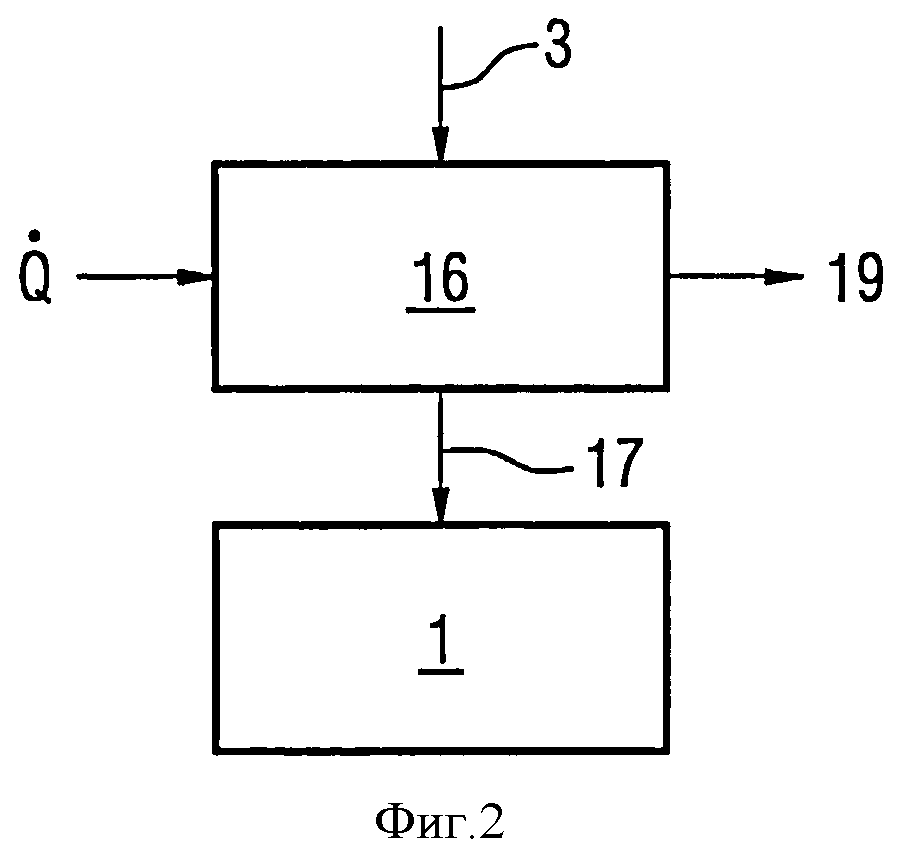

фиг.1 - способ очистки загрязненного щелочного раствора соли аминокислоты;

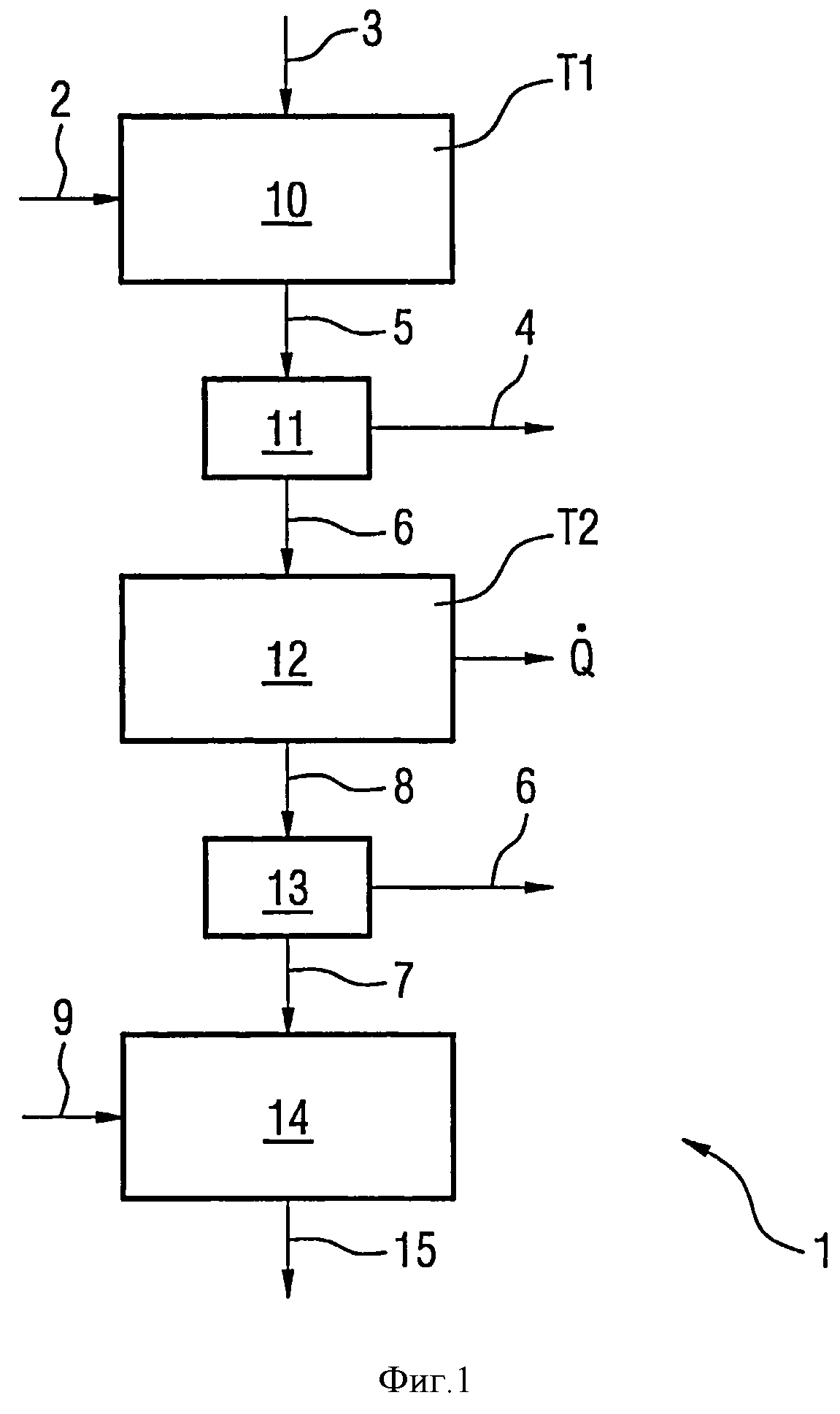

фиг.2 - процесс концентрации, предшествующий способу на фиг.1;

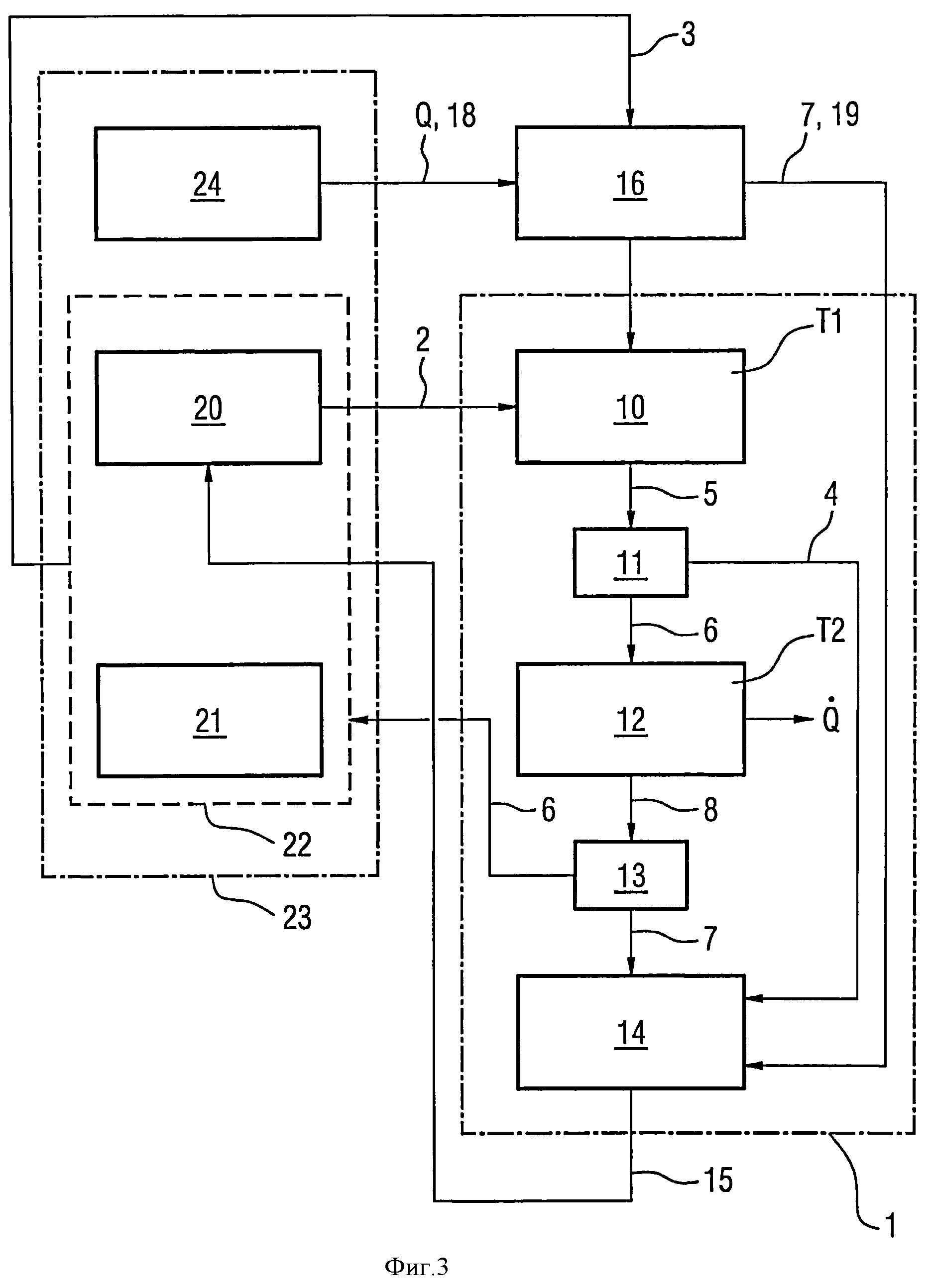

фиг.3 - вариант развития способа с фигур 1 и 2;

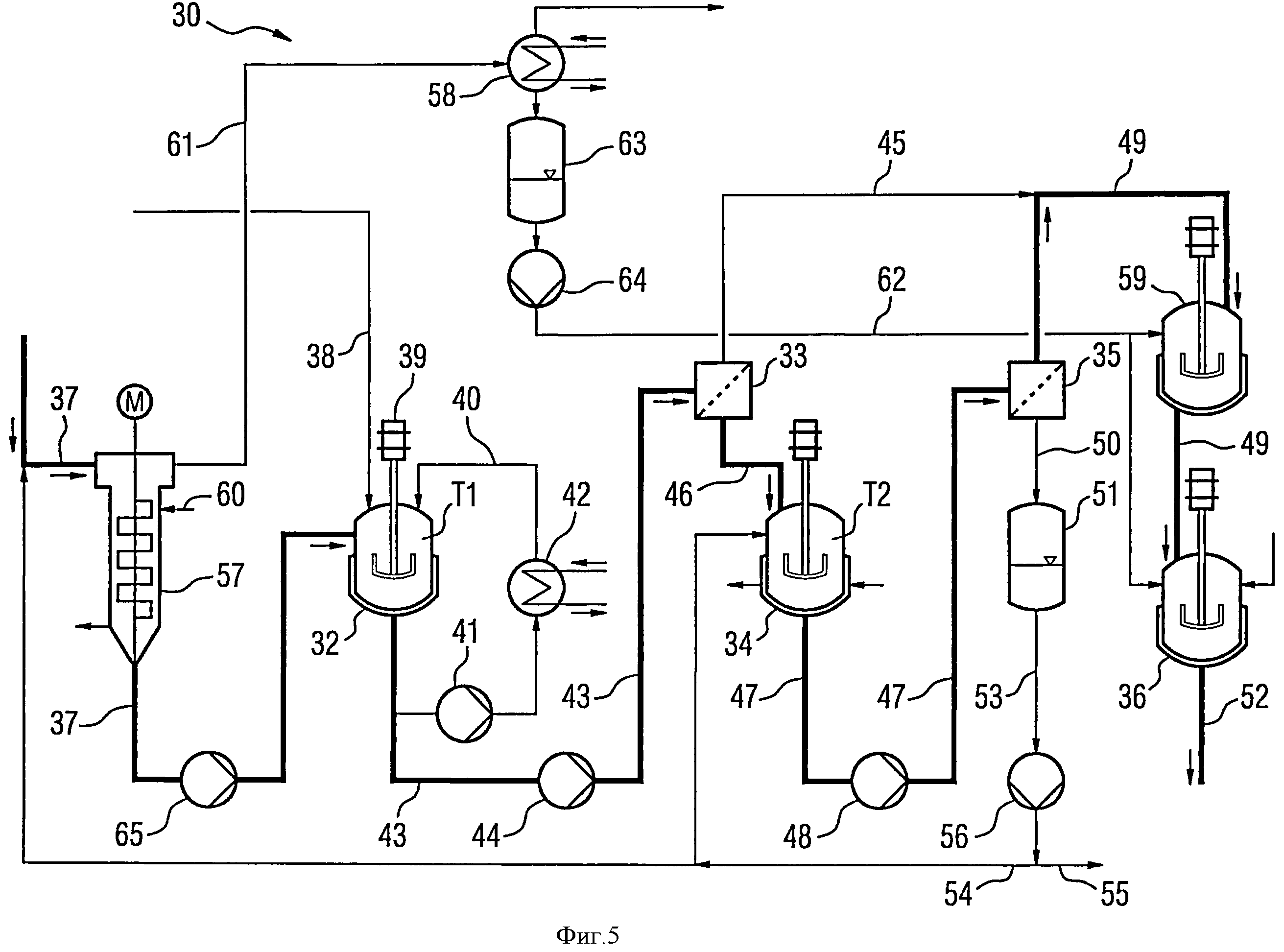

фиг.4 - устройство для очистки загрязненного абсорбента для диоксида углерода;

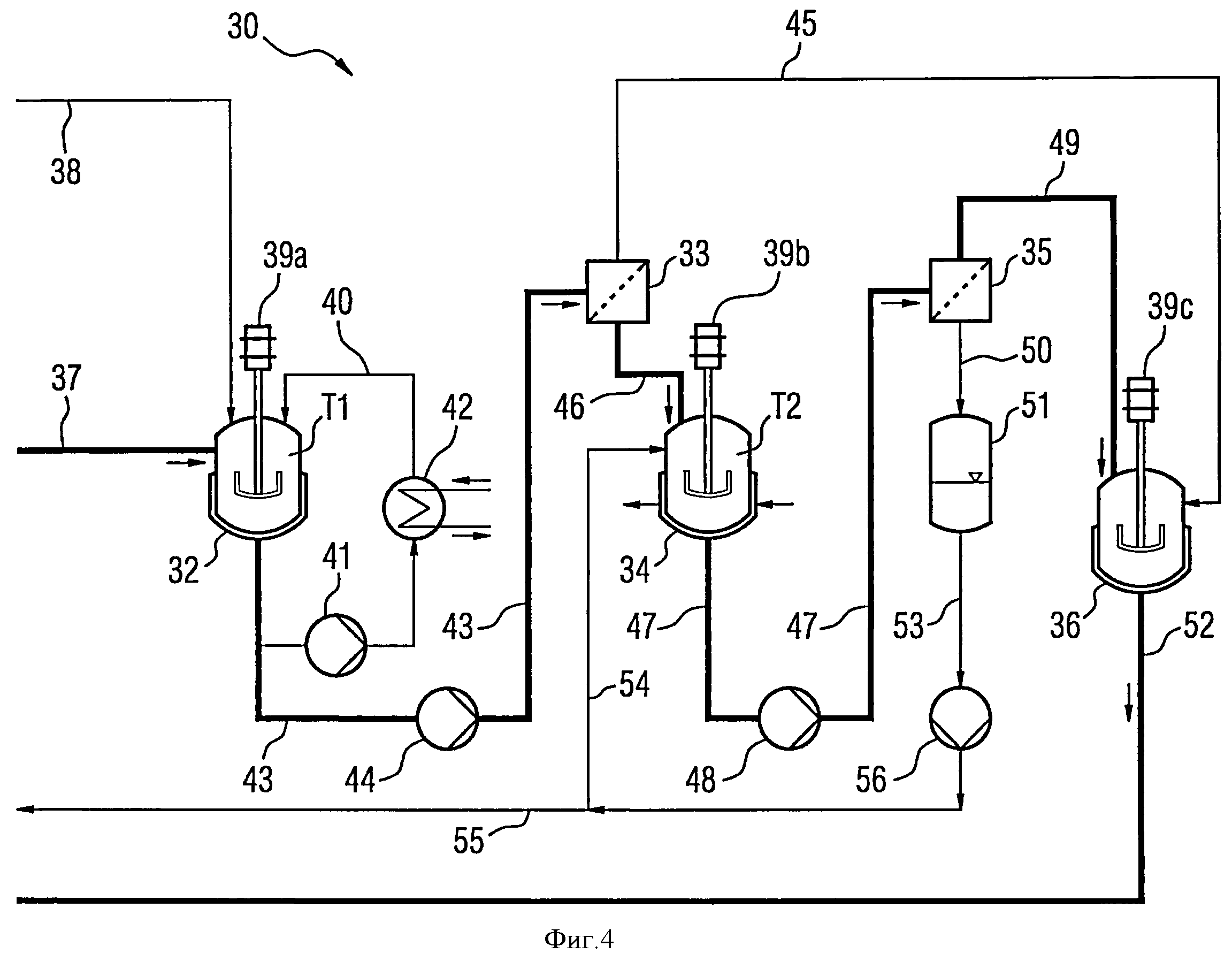

фиг.5 - вариант развития устройства для очистки загрязненного абсорбента для диоксида углерода с фиг.4.

Показанный на фиг.1 способ 1 очистки включает в себя по существу пять последовательных технологических операций.

На первой технологической операции 10 способа 1 очистки вводятся диоксид углерода и загрязненный раствор соли аминокислоты. При этом первая технологическая операция 10 проводится предпочтительно при температуре T1, составляющей от 50 до 70°C. Кроме того, предпочтительно, чтобы диоксид углерода 2 вводился в загрязненный раствор 3 соли аминокислоты при размешивании или перемешивании. В результате приведения в контакт загрязненного раствора 3 соли аминокислоты с диоксидом углерода 2 в осадок выпадает карбонат или его соли 4. На технологической операции 10 отводится суспензия 5, состоящая из карбоната или его соли и маточного щелока 6, и подается на вторую технологическую операцию 11.

На второй технологической операции 11 выпавший в осадок карбонат или его соль 4, например гидрокарбонат калия, отфильтровывают от маточного щелока 6 и отдельно от него выводят из технологической операции 11.

Маточный щелок 6 подают на третью технологическую операцию 12. На третьей технологической операции 12 от маточного щелока 6 отбирают тепло Q. Предпочтительно задается температура Т2, составляющая от 10 до 50°C. В результате маточный щелок 6 охлаждается и происходит кристаллизация аминокислоты или ее соли 7. Из третьей технологической операции 12 выводят суспензию 8, состоящую из аминокислоты или ее соли 7, и маточный щелок 6, которые подаются на четвертую технологическую операцию 13.

На четвертой технологической операции 13 кристаллизованную аминокислоту или ее соль 7 отфильтровывают от маточного щелока 6 и выводят отдельно от маточного щелока 6 из четвертой технологической операции 13. Теперь кристаллизованную аминокислоту или ее соль 7 подают на пятую технологическую операцию 14.

На пятой технологической операции 14 проводится регенерация очищенного раствора 15 соли аминокислоты. Для этого на пятую технологическую операцию 14 подают кристаллизованную соль 7 аминокислоты и растворитель 9, кристаллизованную соль 7 аминокислоты растворяют в растворителе. Образующийся при этом очищенный раствор 15 соли аминокислоты выводится из пятой технологической операции 14.

На фиг.2 представлен предпочтительный вариант развития способа 1 очистки, изображенного на фиг.1. При этом способу 1 очистки предшествует процесс 16 концентрации. В целях наглядности дополнительно не показан вариант выполнения, в котором процесс 16 концентрации входит в состав способа 1 очистки. В процесс 16 концентрации вводятся загрязненный раствор 3 соли аминокислоты и тепловая энергия Q, в результате чего концентрируется загрязненный раствор соли аминокислоты. Подводимая тепловая энергия Q может обеспечиваться горячим паром 18, вырабатываемым в процессе производства пара при работе электростанции. В результате концентрации загрязненного раствора 3 соли аминокислоты растворитель испаряется и выводится отдельно от концентрированного раствора 17 соли аминокислоты в виде конденсата 19 из процесса 16 концентрации. Концентрированный раствор 17 соли аминокислоты используется в последующем способе 1 очистки.

На фиг.3 показан предпочтительный вариант развития способа 1 очистки. Преимущественно изображены от первой технологической операции 10 до пятой технологической операции 14, предшествующий первой технологической операции 10 процесс 16 концентрации и рабочий процесс 23 электростанции на ископаемом топливе. При этом рабочий процесс 23 электростанции включает в себя процесс 20 десорбции и процесс 21 абсорбции.

Согласно варианту развития изобретения на фигурах 1 и 2 в варианте выполнения на фиг.3 конденсат 19 подается на пятую технологическую операцию 14 из процесса 16 концентрации. При этом конденсат 19 служит растворителем 9 для растворения карбонатной соли 4 и, следовательно, для приготовления очищенного раствора 15 соли аминокислоты.

Кроме того, показано, что загрязненный раствор 3 соли аминокислоты, подаваемый в процесс 16 концентрации, отбирается из отделительного процесса 22.

Также показана подача диоксида углерода 2 на первую технологическую операцию 10 из процесса 20 десорбции. В процессе 20 десорбции используются десорбер и накопитель или трубопровод для диоксида углерода 2, из которого отбирается диоксид 2 углерода.

Подаваемая в процесс концентрации тепловая энергия Q отбирается в виде горячего пара 18 из процесса 24 производства пара при рабочем процессе 23 электростанции. При этом применяется горячий пар с температурой от 100 до 150°C.

Карбонат или его соль 4, образовавшиеся на второй технологической операции 11, вместе с кристаллической аминокислотой или ее солью 7 направляются на пятую технологическую операцию 14. Наконец очищенный на пятой технологической операции 14 раствор 15 соли аминокислоты снова возвращают в отделительный процесс 22 и направляют далее на десорбцию в виде процесса 20. Маточный щелок, оставшийся после кристаллизации аминокислоты на технологической операции 13, разделяют и частями возвращают в отделительный процесс 22 (повторно используют). Здесь не показана часть, которая выводится из процесса и подлежит удалению в виде отхода.

На фиг.4 представлен вариант выполнения устройства 30 для очистки загрязненного абсорбента для диоксида углерода согласно изобретению. Основными компонентами устройства на фиг.4 являются первый реактор 32, первый фильтр 33, второй реактор 34, второй фильтр и растворный бак 36.

Первый реактор 32 содержит подводящий трубопровод для загрязненного абсорбента 37 и подводящий трубопровод для диоксида углерода 38. Подводящий трубопровод 37 сообщен с устройством для отделения диоксида углерода (CO2-Capture Plant) для подачи загрязненного абсорбента. Устройство для отделения диоксида углерода здесь не показано. Подводящий трубопровод для диоксида углерода 38 также сообщен с устройством для отделения диоксида углерода и служит для подачи диоксида углерода, уже выделенного из дымового газа.

Первый реактор 32 содержит мешалку 39а и является частью охлаждающего контура, к которому относятся также насос 41 и холодильник 42. С помощью холодильника 42 отбирается тепловая энергия от первого реактора 32, благодаря чему может регулироваться температура Т1 в первом реакторе 32. Возможны также другие решения регулирования температуры Т1. Для отвода суспензии первый реактор 32 содержит трубопровод 43. Трубопровод 43 связывает первый реактор с первым фильтром 33. В трубопровод 43 встроен насос 44.

Первый фильтр 33 выполнен с возможностью отделения кристаллического твердого компонента, предпочтительно гидрокарбоната калия, от жидкого компонента. Первый фильтр 33 содержит выпускной трубопровод 45 для транспортировки отфильтрованного твердого компонента и сообщен посредством трубопровода 46 со вторым реактором 34.

Второй реактор 34 содержит мешалку 39b и охлаждается подводимым хладагентом, в результате чего может регулироваться температура Т2. Со вторым реактором 34 сообщен трубопровод 47 для выпуска суспензии. Трубопровод 47 связывает второй реактор 34 со вторым фильтром 35. В трубопровод 47 встроен насос 48.

Второй фильтр 35, подобно первому фильтру 33, выполнен с возможностью отделения кристаллического твердого компонента, предпочтительно аминокислоты, от жидкого компонента. Для этого второй фильтр 35 содержит выпускной трубопровод 49 для транспортировки отфильтрованного твердого компонента и сообщен через трубопровод 50 со сборником 51. Выпускной трубопровод 49 связывает второй фильтр 35 с растворным баком 36. Растворный бак 36 оборудован мешалкой 39 с, например, дисковой мешалкой, предназначенной для перевода кристаллических агломератов снова в раствор. Для этого в растворный бак 36 может подаваться растворитель, например вода.

Предпочтительно, чтобы с помощью выпускного трубопровода 45 первый фильтр 33 был соединен с растворным баком 36. К растворному баку 36 подключен перепускной трубопровод 52. Здесь не показано, что перепускной трубопровод 52 сообщен с устройством для отделения диоксида углерода (CO2-Capture Plant) для отвода очищенного абсорбента.

Сборник 51 предусмотрен для жидкого компонента и содержит выпускной трубопровод 53, который разветвляется на первый трубопровод 54 частичного потока и второй трубопровод 55 частичного потока. В выпускной трубопровод 53 встроен насос 56. При этом первый трубопровод 54 частичного потока подключен ко второму реактору 34. Второй трубопровод 55 частичного потока предусмотрен для отвода остаточного жидкого компонента.

На фиг.5 представлен вариант развития устройства 30 на фиг.4. В отличие от фиг.4 пример выполнения на фиг.5 дополнительно содержит по существу испаритель 57, конденсатор 58 и сборник 59 для твердого вещества.

Испаритель 57 встроен в подводящий трубопровод для загрязненного абсорбента 37 и выполнен в виде пленочного испарителя. Кроме того, с испарителем 57 сообщен паропровод 60, который связывает испаритель 57 с парогенератором электростанции на ископаемом топливе и в который встроен насос 65. Наряду с суспензией, отводимой из испарителя 57, по трубопроводу 61 может отводиться пар. Трубопровод 61 сообщает испаритель 57 с конденсатором 58. К конденсатору 58 подключен конденсатный трубопровод 62, сообщающий конденсатор 58 со сборником 59 для твердого вещества. В конденсатный трубопровод 62 встроены сборник 63 и насос 64.

В примере выполнения на фиг.5 сборник 59 для твердого вещества встроен в выпускной трубопровод 49, при этом выпускной трубопровод 45 подключен к сборнику 59 для твердого вещества.

В примере выполнения на фиг.5 первый трубопровод 54 частичного потока подключен ко второму реактору 34 и к подводящему трубопроводу для загрязненного абсорбента 37, благодаря чему образуется замкнутый контур для абсорбента.