Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ

Вид РИД

Изобретение

Изобретение относится к технике улучшения физико-химических свойств хлористого калия и может быть использовано в производстве калийных удобрений.

Известно отрицательное влияние водорастворимых хлоридов щелочно-земельных металлов - хлоридов магния и кальция - на физико-химические свойства хлористого калия, полученного из галургического или флотационного продукта - см., например, «Исследование физико-механических свойств хлористого калия». Горный журнал, №8, 2007, с.86-88, www.rudmet.ru, iss №0017-2278. Поэтому на калийных предприятиях ведут кондиционирование продукции минеральными и органическими веществами. Известен способ получения гранулированного калийного удобрения путем прессования сухой мелкодисперсной соли, дробления прессата, обработки гранул водой или раствором соли с последующей их сушкой - см. патент США №3026194 кл. 71-64, 20.03.62; а.с. №787397, кл. СО5D 1/02, СО1D 3/04 от 05.09.78, публ. 15.12.80, Бюл. №46.

Известен также способ получения непылящих, неистирающихся гранулированных калийных удобрений - см. а.с. №998450, кл. СО5D 1/04 от 01.06.78, публ. 23.12.83, Бюл. №7 - путем обеспыливания удобрения в кипящем слое, смачивания гранулированного продукта при 40-80°С водой в количестве 0,5-2,0%, сушки гранулированного продукта.

Недостатком известных способов является отсутствие технических решений, направленных на устранение отрицательного воздействия хлоридов щелочно-земельных металлов - магния и кальция, содержащихся в сухом хлористом калии, на физико-химические свойства получаемого удобрения.

Известен способ получения гранулированного хлористого калия, включающий обеспыливание удобрения в кипящем слое, смачивание и сушку гранулированного продукта с последующим его кондиционированием органическими веществами и охлаждением, при этом смачивание и сушку гранул ведут одновременно в кипящем слое, используя для этого суспензию хлористого калия в его насыщенном растворе, а при наличии в продукте хлоридов щелочно-земельных металлов дополнительно ведут кондиционирование гранул минеральными веществами, связывающими ионы металла в негигроскопические продукты - прототип - см. патент РФ №2157356, кл. СО5D 1/00, СО1D 3/22 от 10.03.1999, публ. 10.10.2000, Бюл. №28.

Недостатком известного способа являются повышенный расход щелочного минерального вещества, связывающего ионы кальция и магния в негигроскопические продукты, а также трудность равномерного распределения минерального вещества по всему объему гранул, поскольку щелочную обработку ведут только поверхности гранул.

Задачей предлагаемого изобретения является кондиционирование хлористого калия, содержащего хлориды щелочно-земельного металла по всему объему сгранулированного материала, а также сокращение расхода щелочного минерального вещества.

Поставленная цель достигается тем, что в отличие от известного способа получения гранулированного хлористого калия, включающего обеспыливание удобрения в кипящем слое, кондиционирование хлористого калия, содержащего хлориды щелочно-земельных металлов, соединениями минерального вещества, связывающими ионы металла в негигроскопические продукты, и охлаждение, по предлагаемому способу кондиционирование ведут на стадии фильтрации суспензии хлористого калия промывкой осадка хлористого калия водным раствором минерального вещества, взятым в количестве, обеспечивающем кратность промывки 0,5-1,5, при этом концентрацию щелочно-земельного металла в жидкой фазе после промывки осадка определяют по эмпирической формуле Ск=Со·ℓ-Ax, где

Ск - концентрация хлорида щелочно-земельного металла в жидкой фазе осадка после промывки, г/1000 г Н2О;

Со - концентрация хлорида щелочно-земельного металла в жидкой фазе осадка до промывки, г/1000 г Н2О;

ℓ - основание натурального логарифма, 2,7182;

х - кратность промывки - отношение количества воды, подаваемой на промывку, к количеству воды, остающейся в осадке после фильтрации;

А - эмпирический коэффициент, равный 1,0-1,2.

Затем по полученной концентрации хлорида щелочно-земельного металла в жидкой фазе отфильтрованного осадка и содержанию в нем воды определяют эквивалентный расход щелочной добавки по уравнениям реакции:

Mg2++2OH-[CO3 2-]→Mg(OH)2[MgCO3],

Ca2++2OH-[CO3 2-]→Ca(OH)2[CaCO3]

Щелочную добавку растворяют в промывной жидкости, которой промывают осадок при его выделении фильтрацией из суспензии хлористого калия, полученную твердую фазу сушат и гранулируют.

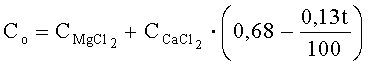

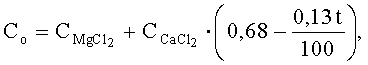

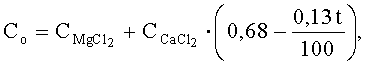

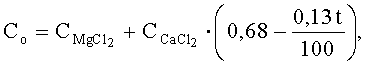

При наличии в жидкой фазе осадка до его промывки, наряду с хлоридом магния хлорида кальция, выполняют пересчет суммарного содержания хлоридов щелочно-земельных металлов на их условную концентрацию по эмпирической формуле  , где

, где

- концентрация хлорида магния в жидкой фазе осадка до его промывки, г/1000 г H2O;

- концентрация хлорида магния в жидкой фазе осадка до его промывки, г/1000 г H2O;

- концентрация хлорида кальция в жидкой фазе осадка до его промывки, г/1000 г H2O;

- концентрация хлорида кальция в жидкой фазе осадка до его промывки, г/1000 г H2O;

t - температура жидкой фазы, oC.

По полученному значению Co определяют расход щелочной добавки как для хлорида магния.

В качестве промывной жидкости используют воду, водные растворы хлористого калия, рассол, содержащий KCl и NaCl.

Сущность способа как технического решения заключается в следующем.

В отличие от известного способа получения гранулированного хлористого калия, включающего обеспыливание удобрения в кипящем слое, кондиционирование хлористого калия, содержащего хлориды щелочно-земельных металлов, соединениями минерального вещества, связывающими ионы металла в негигроскопические продукты, и охлаждение, по предлагаемому способу кондиционирование ведут на стадии фильтрации суспензии хлористого калия промывкой осадка хлористого калия водным раствором минерального вещества, взятым в количестве, обеспечивающем кратность промывки 0,5-1,5, при этом концентрацию щелочно-земельного металла в жидкой фазе после промывки осадка определяют по эмпирической формуле Ск=Со· ℓ-Ax, где:

Ск - концентрация хлорида щелочно-земельного металла в жидкой фазе

осадка после промывки, г/1000 г Н2О;

Со - концентрация хлорида щелочно-земельного металла в жидкой фазе осадка до промывки, г/1000 г H2O;

ℓ - основание натурального логарифма 2,7182;

х - кратность промывки - отношение количества воды, подаваемой на промывку, к количеству воды, остающейся в осадке после фильтрации;

А - эмпирический коэффициент, равный 1,0-1,2.

Затем по полученной концентрации хлорида щелочно-земельного металла в жидкой фазе отфильтрованного осадка и содержанию в нем воды определяют эквивалентный расход щелочной добавки по уравнениям реакции:

Mg2+2OH-[CO3 2-]→Mg(OH)2[MgCO3], Ca2++2OH-[CO3 2]→Ca(OH)2[CaCO3], Са(ОН)2+СО2→СаСО3 (при наличии дымовых газов).

Щелочную добавку растворяют в промывной жидкости, которой промывают осадок при его выделении фильтрацией из суспензии хлористого калия, полученную твердую фазу сушат и гранулируют.

Опыт работы калийных предприятий Урала и Белоруссии показывает, что в сильвинитовой руде, перерабатываемой по флотационной или галургической технологии обогащения, содержание хлористого магния на различных участках шахтного поля колеблется в интервале 0,1-1,0%. При этом в краевых зонах месторождения содержание хлорида магния в виде карналлита может существенно возрастать. Поскольку все обогатительные фабрики работают по замкнутой схеме с использованием оборотных растворов, наблюдается накопление в жидкой фазе суспензии хлористого калия от 1,0 до 3,0% MgCl2, несмотря на сброс избыточных оборотных растворов.

При фильтрации суспензии хлористого калия на центрифугах содержание влаги в отфильтрованном осадке составляет 3-5% в зависимости от типа применяемых центрифуг, при этом влага представлена пропитывающим маточным раствором, содержащим хлорид магния. При фильтрации суспензии на вакуум-фильтрах, например ленточных фильтрах, содержание влаги в отфильтрованном осадке возрастает до 7%.

На некоторых участках месторождения калийных солей в рудах присутствует хлорид кальция, содержание которого составляет 20-70% от содержания хлорида магния.

Отфильтрованный хлористый калий сушат и подвергают гранулированию методом прессования с последующим кондиционированием гранул. При этом хлориды магния и кальция, присутствующие в пропитывающем отфильтрованный хлористый калий маточном растворе, равномерно распределены по всему объему гранул. По известному способу предложено подавать в кипящий слой минеральные вещества, связывающие ионы щелочно-земельного металла в негигроскопические соединения. В качестве такого минерального вещества предложено использовать гидроокиси или карбонаты щелочных металлов (калиевые или натриевые), жидкое стекло, щелочные добавки и т.п., расход которых определяется по уравнениям реакции:

Mg2+2OH-[CO3 2-]→Mg(OH)2[MgCO3], Ca2++2OH-[CO3 2]→Ca(OH)2[CaCO3], Са(ОН)2+СО2→СаСО3+H2O (при наличии дымовых газов).

По данным прототипа расход щелочных добавок может быть как стехиометрическим, так и ниже, так как на поверхности гранул образуется слой негигроскопичного материала.

Однако опыт работы предприятий показывает, что поверхность слоя разрушается из-за механического воздействия при хранении и транспортировке гранул. Хлориды магния и кальция вследствие их гигроскопичности диффундируют из внутренних во внешние слои гранул, что приводит к снижению прочности и разрушению гранул хлористого калия.

По предлагаемому способу кондиционирование ведут на стадии фильтрации суспензии хлористого калия, что позволяет проводить обработку осадка щелочными растворами минеральных веществ по всему объему. Реакция взаимодействия в осадке хлоридов щелочно-земельного металла со щелочными добавками в присутствии воды маточного раствора протекает практически мгновенно, а учитывая, что осадок далее поступает на сушку, достигается равномерность кондиционирования всего сухого хлористого калия, поступающего на гранулирование, а, следовательно, и гранул во всем объеме.

По предлагаемому способу кондиционирование ведут на стадии фильтрации суспензии хлористого калия промывкой осадка хлористого калия водным раствором минерального вещества, взятым в количестве, обеспечивающем кратность промывки 0,5-1,5, при этом концентрацию щелочно-земельного металла в жидкой фазе после промывки осадка определяют по эмпирической формуле Ск=Сo·l-Ax, где:

Cк - концентрация хлорида щелочно-земельного металла в жидкой фазе осадка после промывки, г/1000 г H2O;

Сo - концентрация хлорида щелочно-земельного металла в жидкой фазе осадка до промывки, г/1000 г H2O;

l - основание натурального логарифма 2,7182;

x - кратность промывки - отношение количества воды, подаваемой на промывку, к количеству воды, остающейся в осадке после фильтрации;

А - эмпирический коэффициент, равный 1,0-1,2.

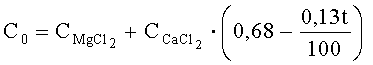

Выражение концентрации электролитов осуществляется через весовые (массовые) проценты, число молей электролитов на 1000 молей воды, граммов электролитов на 100 г воды и граммов электролитов на 1000 г воды - см., например, М.М. Викторов. Графические расчеты в технологии солей. Госхимиздат, 1949, с. 13-14; Справочник по растворимости солевых систем. Л., изд. «Химия», Л.О., 1973, т. I-1, с. 11.

Связь выражений концентрации Co, г/1000 г H2O, с весовыми (массовыми) процентами (Ci) и показателем М/1000 M H2O определяется уравнениями:

где: Ci и µi - исходная концентрация электролитов и молекулярные массы для одновалентных электролитов.

Концентрация хлорида щелочно-земельного металла в жидкой фазе осадка до промывки, (Сo), г/1000 г H2O, определяется экспериментально методами химического анализа. Изменение концентрации Co обусловлено изменением содержания хлорида щелочно-земельного металла в перерабатываемой сильвинитовой руде.

При производстве хлористого калия галургическим методом горячего растворения в оборотном растворе наряду с основным компонентом - хлористым калием - в жидкую фазу из сильвинитовой руды переходят и растворимые примеси - MgC12 и CaC12, которые выводятся из процесса с галитовым отвалом, глинисто-солевым шламом и готовым продуктом. При этом уровень Σ(MgC12, СаС12) при установившемся режиме составляет: CMgC12 - 10 г/1000 г H2O, ССаC12 - 10 г/1000 г H2O. Однако при изменении содержания этих примесей в исходной сильвинитовой руде Σ(MgC12, СаС12) может измениться, что повлечет за собой необходимость изменения расхода реагента для связывания этих хлоридов и, следовательно, изменятся и значения для CMgC12 и CCaC12 - Поэтому в формуле изобретения не приводится конкретный расход реагента для связывания хлоридов щелочно-земельных металлов.

Кратность промывки (х) - отношение количества воды, подаваемой на промывку, к количеству воды, остающейся в осадке после фильтрации. Кратность промывки, равная 0,5, означает, что отношение количества воды, подаваемой на промывку, к количеству воды, остающейся в осадке после фильтрации, равно 0,5. Кратность промывки, равная 1,5, означает, что отношение количества воды, подаваемой на промывку, к количеству воды, остающейся в осадке после фильтрации, равно 1,5.

Вышеуказанная кратность промывки используется для кондиционирования хлористого калия на стадии фильтрации суспензии хлористого калия следующим образом. Например, если водный раствор минерального вещества, подаваемого на промывку осадка хлористого калия, содержит 2,5 масс.ч. воды, а в осадке хлористого калия после фильтрации содержится 5,0 масс.ч. воды, то кратность промывки составит: 2,5:5,0=0,5, если раствор содержит 7,5 масс.ч. воды, то кратность промывки составит: 7,5:5,0=1,5. Если раствор содержит 7,0 масс.ч. воды, а в осадке хлористого калия после фильтрации содержится 7,0 масс.ч. воды, то кратность промывки составит: 7,0: 7,0=1,0. При этом расход воды в промывной жидкости составляет 1 масс.ч. на 1 масс.ч. воды в осадке.

С увеличением расхода промывной жидкости пропорционально возрастает кратность промывки, что позволяет ее менять за счет изменения расхода, либо концентрации минерального вещества в промывной жидкости.

Эмпирический коэффициент А, равный 1,0-1,2, принимается по практическим данным и зависит от выбора фильтровального оборудования (вакуум-фильтры, центрифуги и др.), от равномерности распределения промывной жидкости (воды) по слою промываемого осадка, его гранулометрического состава, влажности отфильтрованного кристаллизата, склонности осадка к образованию трещин при его «подсушке» на фильтре и других факторов. По практическим данным в калийной промышленности при промывке осадков на фильтрах коэффициент A~1; при хорошей работе распределительных устройств для подачи промывной жидкости (воды) значение коэффициента А достигает 1,2 - см., например, «Актуальные вопросы добычи и переработки твердых солей», ЗАО «ВНИИ Галургии», Сборник научных трудов, выпуск 75, 2006, с. 224-226.

По полученной концентрации хлорида щелочно-земельного металла в жидкой фазе отфильтрованного осадка и содержанию в нем воды определяют эквивалентный расход щелочной добавки по уравнениям реакции:

Mg2++2OH-[CO3 2-]→Mg(OH)2[MgCO3], Са2++2OH-[СO3 2-]→Са(ОН)2[CaСO3].

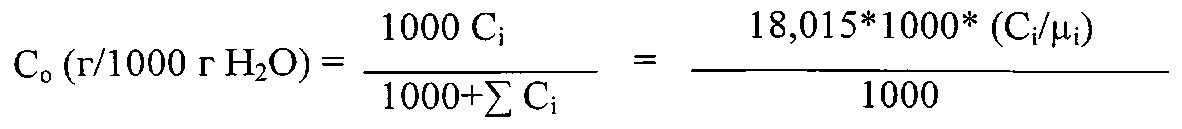

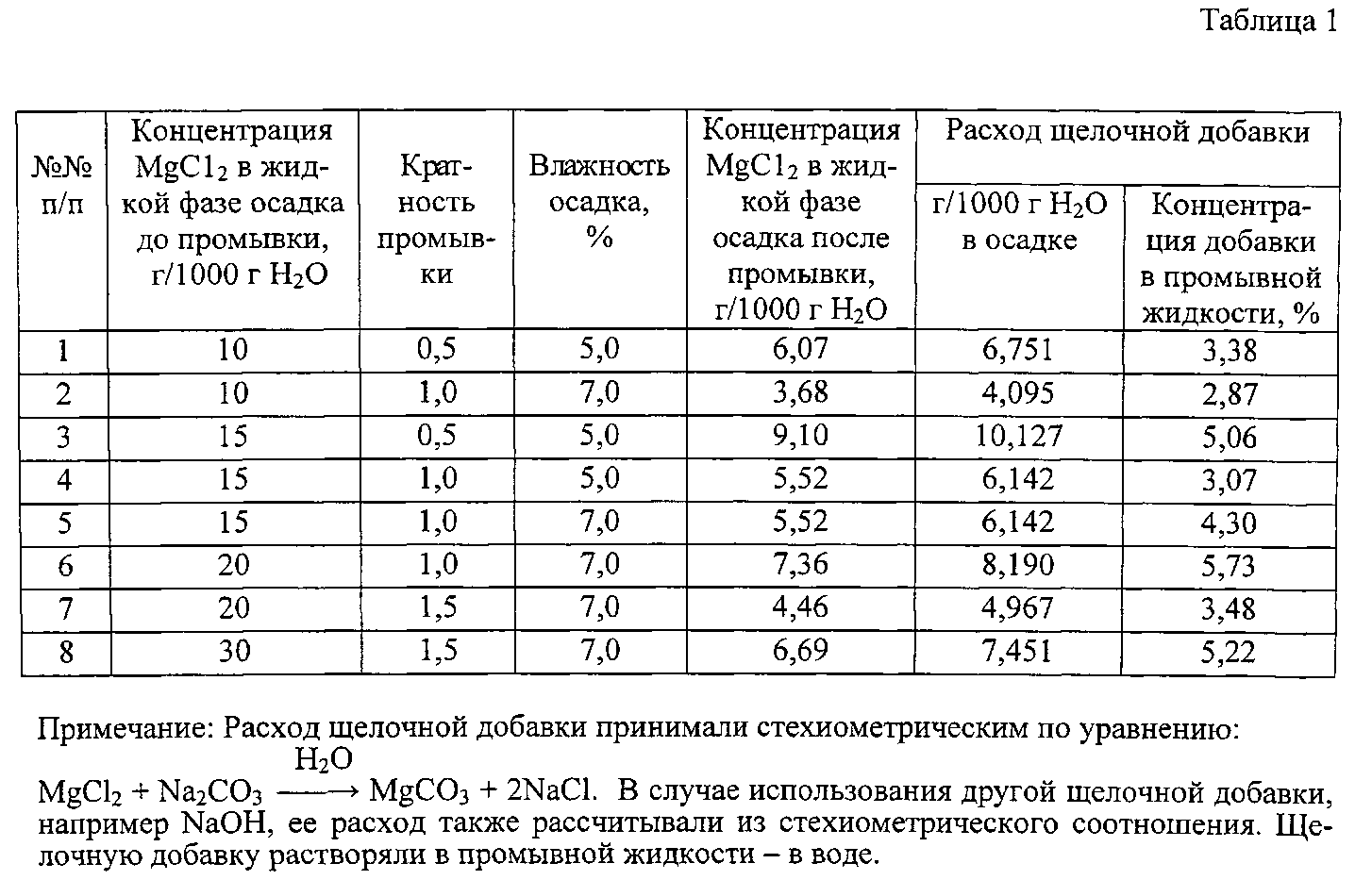

Щелочную добавку растворяют в промывной жидкости, которой промывают осадок при его выделении фильтрацией из суспензии хлористого калия. В качестве промывной жидкости используют воду, водные растворы хлористого калия, например, растворы с газоочистки при сушке влажного продукта, рассол, содержащий хлористый калий и хлористый натрий, из шахтных выработок либо шламохранилища при необходимости снижения содержания КС1 в готовом продукте. В таблице 1 приведена зависимость расхода минерального вещества - щелочной добавки, связывающей ионы щелочно-земельного металла (MgC12) в негигроскопические продукты, от его концентрации в жидкой фазе и кратности промывки; при A=1.

Из приведенных данных видно, что концентрация хлористого магния в жидкой фазе после промывки осадка существенно зависит от кратности промывки, которую выбрали в интервале от 0,5 до 1,5, и с увеличением этого показателя содержание в осадке MgC12 существенно снижается. Использование кратности промывки менее 0,5 вызывает трудности по равномерному распределению промывной жидкости по всему объему осадка, а увеличение кратности свыше 1,5 приводит к образованию избыточных растворов, растворению хлористого калия и потере в извлечении. В технологическом плане целесообразным является использование кратности промывки ~1, и ее увеличение рекомендуется только при высоком содержании хлористого магния в жидкой фазе осадка до промывки. Концентрация MgC12 в жидкой фазе осадка после промывки определялась по приведенной выше формуле.

При наличии в жидкой фазе осадка до его промывки, наряду с хлоридом магния хлорида кальция, выполняют пересчет суммарной концентрации хлоридов щелочно-земельных металлов на их условную концентрацию по эмпирической формуле

где

где

- концентрация хлорида магния в жидкой фазе осадка до его промывки, г/1000 г H2O;

- концентрация хлорида магния в жидкой фазе осадка до его промывки, г/1000 г H2O;

- концентрация хлорида кальция в жидкой фазе осадка до его промывки, г/1000 г H2O;

- концентрация хлорида кальция в жидкой фазе осадка до его промывки, г/1000 г H2O;

t - температура жидкой фазы, °C.

Температура жидкой фазы, t, соответствующая температуре в производственных условиях на стадии фильтрации суспензии хлористого калия, составляет ~ 30°C.

По полученному значению Co определяют расход щелочной добавки как для хлорида магния.

В этом случае расход щелочной добавки также принимают стехиометрическим, но в качестве параметра «содержание MgC12 в жидкой фазе осадка после промывки» принимают его условную концентрацию.

Таким образом, решается задача предполагаемого изобретения - кондиционирование хлористого калия, содержащего хлориды щелочно-земельного металла по всему объему гранулированного материала, так как в результате промывки осадка и сушки на грануляцию поступает хлористый калий, в котором щелочно-земельные металлы связаны в негигроскопические продукты. Кроме того, за счет вытеснения из фильтруемого осадка части маточного раствора промывной жидкостью сокращается содержание в осадке хлоридов щелочно-земельных металлов и, следовательно, снижается расход щелочного реагента.

По предлагаемому способу часть кондиционированного сухого хлористого калия может отгружаться в качестве негигроскопичной товарной продукции.

Способ осуществляется следующим образом.

Суспензию хлористого калия, полученную методом флотационного обогащения сильвинитовых руд или галургическим методом растворения-кристаллизации, фильтровали на центрифуге или вакуум-фильтре. Для связывания хлоридов щелочно-земельных металлов - хлорида магния и хлорида кальция - осуществляли кондиционирование хлористого калия соединениями минерального вещества, связывающими ионы металла в негигроскопические продукты. Кондиционирование вели на стадии фильтрации суспензии хлористого калия промывкой осадка хлористого калия водным раствором минерального вещества, взятым в количестве, обеспечивающем кратность промывки 0,5-1,5, при этом концентрацию щелочно-земельного металла в жидкой фазе после промывки осадка определяли по эмпирической формуле Cк=Co·l-Ах, где:

Ск - концентрация хлорида щелочно-земельного металла в жидкой фазе осадка после промывки, г/1000 г H2O;

Co - концентрация хлорида щелочно-земельного металла в жидкой фазе осадка до промывки, г/1000 г H2O;

l - основание натурального логарифма 2,7182;

x - кратность промывки - отношение количества воды, подаваемой на промывку, к количеству воды, остающейся в осадке после фильтрации;

А - эмпирический коэффициент, равный 1,0-1,2.

Затем по полученной концентрации хлорида щелочно-земельного металла в жидкой фазе отфильтрованного осадка и содержанию в нем воды определяли эквивалентный расход щелочной добавки по уравнениям реакции:

Mg2++2OH-[C03 2-]→Mg(OH)2[MgCO3], Са2++2OН-[СO3 2-]→Са(ОН)2[СаСO3], Са(ОН)2+СО2 (дымовых газов)→СаСО3.

Щелочную добавку растворяли в промывной жидкости, которой промывали осадок при его выделении фильтрацией из суспензии хлористого калия, полученную твердую фазу сушили и гранулировали в соответствии с прототипом.

При наличии спроса на мелкокристаллический хлористый калий часть кондиционированного продукта после сушки направляли потребителю. При наличии в жидкой фазе осадка до его промывки, наряду с хлоридом магния хлорида кальция, выполняли пересчет суммарной концентрации хлоридов щелочно-земельных металлов на их условную концентрацию по эмпирической формуле  где

где

- концентрация хлорида магния в жидкой фазе осадка до его промывки, г/1000 г H2O;

- концентрация хлорида магния в жидкой фазе осадка до его промывки, г/1000 г H2O;

- концентрация хлорида кальция в жидкой фазе осадка до его промывки, г/1000 г H2O;

- концентрация хлорида кальция в жидкой фазе осадка до его промывки, г/1000 г H2O;

t - температура жидкой фазы, °C.

По полученному значению Co определяли расход щелочной добавки как для хлорида магния.

В качестве промывной жидкости использовали воду, водные растворы хлористого калия, рассол, содержащий КСl и NaCl.

Примеры осуществления способа

Пример 1.

Суспензию хлористого калия, полученную методом флотационного обогащения сильвинитовой руды, фильтровали на вакуум-фильтре с получением осадка с влажностью 7%, который промывали водным раствором соды при кратности промывки 1,0. Концентрацию хлористого магния в жидкой фазе определяли по уравнению: Ск=Co·l-Ax, где:

Cк - концентрация хлорида щелочно-земельного металла в жидкой фазе осадка после промывки, г/1000 г H2O;

Co - концентрация хлорида щелочно-земельного металла в жидкой фазе осадка до промывки, г/1000 г H2O - 10;

l - основание натурального логарифма, 2,7182;

x - кратность промывки - отношение количества воды, подаваемой на промывку, к количеству воды, остающейся в осадке после фильтрации;

А - эмпирический коэффициент, который приняли равным 1,0.

Ск=10·2,7182-1=3,68 г/1000 г H2O.

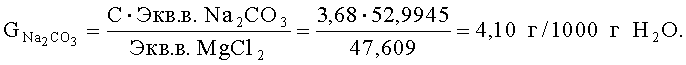

По полученной концентрации хлорида магния в жидкой фазе отфильтрованного осадка и содержанию в нем воды определили эквивалентный расход соды по уравнению реакции: MgCl2+Na2CO3→MgCO3+2NaCl.

Экв. вес MgCl2 - 47,609.

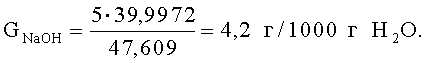

Экв. вес Na2CO3 - 52,9945, то есть расход соды составил:

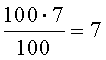

При влажности 7% и расходе осадка с фильтра 100 масс.ч./час в нем находится  масс.ч. воды, следовательно, при кратности промывки 1 необходимо на промывку подать 7 масс.ч./час воды при расходе соды 4,10 г на 1000 г H2O в осадке.

масс.ч. воды, следовательно, при кратности промывки 1 необходимо на промывку подать 7 масс.ч./час воды при расходе соды 4,10 г на 1000 г H2O в осадке.

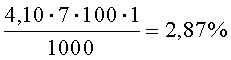

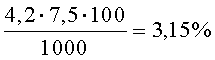

Концентрация соды в промывной жидкости составила:  . При этом расход промывной жидкости увеличился на величину расхода соды.

. При этом расход промывной жидкости увеличился на величину расхода соды.

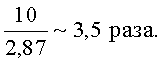

Отфильтрованный осадок хлористого калия, промытый раствором соды, сушили и гранулировали в соответствии с прототипом. Получили гранулят с равномерным распределением карбоната магния по всему объему гранул. При этом расход соды сократился по сравнению с прототипом в

Пример 2.

Способ осуществляли в соответствии с примером 1, но фильтровали и промывали галургический хлористый калий, а в качестве щелочной добавки использовали едкий натр с эквивалентным весом 39,9972.

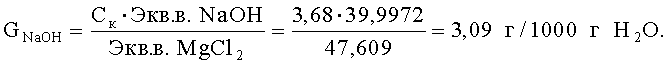

Расход едкого натра составил по уравнению реакции:

MgCl2+2NaOH→Mg(OH)2+2NaCl.

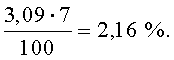

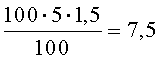

При расходе щелочи 3,09 г/1000 г H2O ее концентрация в промывной жидкости составила

Пример 3.

Способ осуществляли в соответствии с примером 2, но кратность промывки X принимали 1,5, эмпирический коэффициент А равным 1,2, при этом концентрация хлорида магния Co в жидкой фазе осадка до промывки составила 30 г/1000 г H2O.

Определили концентрацию хлорида магния в жидкой фазе осадка после промывки: Ск=Co·l-Ах=30·2,7182-1,2·1,5=30·2,7182-1,8=5 г/1000 г H2O. При такой концентрации MgCl2 в жидкой фазе осадка расход щелочи составил:

Влажность осадка составила 5%, следовательно, при влажности 5% и кратности промывки 1,5 на промывку необходимо подать при расходе осадка 100 т/час:

масс.ч. H2O/час.

масс.ч. H2O/час.

Концентрация щелочи в промывной жидкости составила:

. Расход щелочи сократился по сравнению с прототипом в

. Расход щелочи сократился по сравнению с прототипом в  раз.

раз.

Пример 4.

Способ осуществляли в соответствии с примером 1, но хлорид щелочно-земельного металла в жидкой фазе осадка до промывки представлен хлоридом магния и хлоридом кальция с концентрацией:

- 10 г/1000 г H2O,

- 10 г/1000 г H2O,

- 10 г/1000 г H2O.

- 10 г/1000 г H2O.

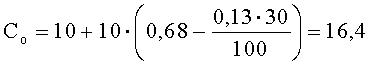

По эмпирической формуле  где

где

- концентрация хлорида магния в жидкой фазе осадка до его промывки, г/1000 г H2O - 10;

- концентрация хлорида магния в жидкой фазе осадка до его промывки, г/1000 г H2O - 10;

- концентрация хлорида кальция в жидкой фазе осадка до его промывки, г/1000 г H2O - 10;

- концентрация хлорида кальция в жидкой фазе осадка до его промывки, г/1000 г H2O - 10;

t - температура жидкой фазы, °C - 30

определили условную концентрацию хлористого магния, которую далее использовали для определения концентрации хлорида щелочно-земельного металла в осадке после промывки.

г/1000 г H2O.

г/1000 г H2O.

Далее способ осуществляли в соответствии с примером 1, с учетом изменения Co, однако в качестве промывной жидкости использовали раствор хлористого калия с газоочистки с концентрацией КС1 - 5%, что позволило не только понизить содержание в осадке хлоридов щелочно-земельных металлов и натрия, но и повысить содержание КС1 в осадке.