Результат интеллектуальной деятельности: КОСМЕТИЧЕСКОЕ СРЕДСТВО В ФОРМЕ ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ

Вид РИД

Изобретение

РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка на патент претендует на приоритет согласно японской заявке на патент №2009-099938, поданной 16 апреля 2009, описание которой включено в данную заявку посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к твердому косметическому средству в форме порошка и к способу его получения, более конкретно к улучшению длительного эффекта макияжа твердого косметического средства в форме порошка в отношении стекания макияжа и жирного блеска.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Косметические средства в форме порошка, такие как тональное средство в форме порошка, традиционно изготавливают с использованием циркуляционного смесителя, такого как смеситель Хеншель (Henschel - зарегистрированный товарный знак), смеситель Наута (Nauta - зарегистрированный товарный знак), ленточного смесителя или планетарного смесителя, путем смешивания порошкового компонента, масляного компонента в качестве связующего вещества и тому подобного, дробления этой смеси с помощью измельчающей машины, такой как мельница для тонкого размола, а затем заполнения тонкоизмельченной смеси в чашку среднего размера, изготовленную из металла или полимера, или дополнительного сухого прессования этой тонкоизмельченной смеси. В этих общепринятых способах применяют режимы сухого смешивания, посредством которого смешивание порошкового компонента и небольшого количества масляного компонента в качестве связующего вещества осуществляют без добавления растворителя, и сухого формования, посредством которого осуществляют формование под давлением в состоянии сухого порошка. Таким образом, в данной области традиционно применяют описанные способы, которые называют сухими.

В недавнее время для косметических средств в форме порошка разработаны различные способы смешивания или формования, позволяющие улучшить их характеристики, такие как ощущения при применении твердого косметического средства в форме порошка. Например, предложен способ получения твердого косметического средства в форме порошка путем осуществления влажного смешения, посредством которого порошковый компонент и масляный компонент добавляют к летучему растворителю с образованием суспензии, затем заполняют эту смесь в сосуд в состоянии суспензии и удаляют растворитель посредством вакуумного отсоса или тому подобного с отвердеванием порошка (влажное формование). Этот способ называют влажным способом.

Кроме того, также проведены обширные исследования на различных аппаратах, которые используют во время влажного смешивания, посредством которого порошковый компонент и масляный компонент смешивают в летучем растворителе. Например, предложен способ получения распыленного раствора путем тонкого измельчения полимерного порошка в летучем растворителе с использованием мельницы с перемешиваемой измельчающей средой с последующим смешиванием распыленного раствора и порошка, такого как пигмент, в аппарате для влажного смешивания, таком как диспергирующее устройство, с получением суспензии, удаления летучего растворителя из суспензии, полученной таким образом, с получением сухого порошка, дальнейшего измельчения этого сухого порошка измельчительной машиной, а затем осуществления сухого формования с получением твердого косметического средства в форме порошка в твердом состоянии (публикация японской заявки на патент JP-A №Н9-30926); и способ получения твердого косметического средства в форме порошка путем заполнения в сосуд суспензии, полученной во время сухого смешивания, с использованием мельницы с перемешиванием измельчающей среды, последующего осуществления влажного формования путем прессования всасыванием, либо удаления растворителя из суспензии, полученной таким образом, с получением сухого порошка, дальнейшего измельчения этого сухого порошка измельчительной машиной, а затем осуществления сухого формования (публикация японского патента JP-B №3608778).

В последнее время в связи с необходимостью удовлетворения нужд потребителей сделаны попытки дальнейшего усовершенствования в отношении потребительских свойств косметических средств, таких как возможность нанесения тампоном или удовлетворительное ощущение при применении, когда твердое косметическое средство наносят на кожу, а также в отношении производительности и рабочих условий. В результате предложен способ получения твердого косметического средства в форме порошка путем высокого диспергирования влажной системы с использованием бисерной мельницы с последующим высушиванием продукта диспергирования кольцевой сушилкой и преобразованием продукта диспергирования в порошок (способ W & D) (JP-A №2007-55990).

С другой стороны, к настоящему времени предложены различные методы получения косметического средства для макияжа, которое устраняет размазывание макияжа и обладает отличным длительным эффектом макияжа. Например, известен способ поглощения пота или кожного жира путем включения в твердое косметическое средство для макияжа сферического пористого полимерного порошка (JP-A №S55-172580). Однако стекание твердого косметического средства в форме порошка, такого как тональное средство, со временем невозможно эффективно предотвратить только поглощением пота или жира.

Кроме того, уже известны такие методы, как способ адсорбирования компонентов кожного жира и получения удовлетворительного длительного эффекта макияжа путем включения в косметические средства активированного оксида цинка и пиридоксина и/или производных пиридоксина и путем включения в косметические средства активированного оксида цинка и сферического порошка эластомера полиорганосилоксана (JP-A №S62-56415 и JP-A №Н9-67223). Однако, хотя все вышеописанные методы могут сделать длительный эффект макияжа до некоторой степени удовлетворительным, известно, что активированный оксид цинка действует только на жирные кислоты, которые составляют часть компонентов кожного жира.

[Патентная литература 1] опубликованная японская заявка на патент №Н9-30926

[Патентная литература 2] опубликованный японский патент №3608778

[Патентная литература 3] опубликованная японская заявка на патент №2007-55990

[Патентная литература 4] опубликованная японская заявка на патент №S55-172580

[Патентная литература 5] опубликованная японская заявка на патент №S62-56415

[Патентная литература 6] опубликованная японская заявка на патент №Н9-67223

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ЗАДАЧА, КОТОРАЯ ДОЛЖНА БЫТЬ РЕШЕНА ИЗОБРЕТЕНИЕМ

Настоящее изобретение было выполнено в свете вышеописанных материалов, задачей настоящего изобретения являлась разработка твердого косметического средства в форме порошка, обладающего отличным эффектом предотвращения стекания макияжа, предотвращения жирного блеска и удовлетворительным длительным эффектом макияжа.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧИ

Чтобы решить вышеуказанную задачу, авторы настоящего изобретения приготовили смесь амидов путем амидирования смеси гексаметилендиамина и бисаминометилциклогексана жирными кислотами гидрогенизированного касторового масла и провели тщательное исследование. Авторы изобретения обнаружили, что в результате включения смеси амидов в тональное средство, было получено твердое косметическое средство в форме порошка, обладающее отличным эффектом предотвращения стекания макияжа и жирного блеска и обладающее удовлетворительным длительным эффектом макияжа, и, таким образом, выполнили настоящее изобретение.

Таким образом, твердое косметическое средство в форме порошка по настоящему изобретению характеризуется содержанием порошкового компонента, масляного компонента в качестве связующего вещества и смеси амидов, полученной путем амидирования смеси гексаметилендиамина и бисаминометилциклогексана жирными кислотами гидрогенизированного касторового масла.

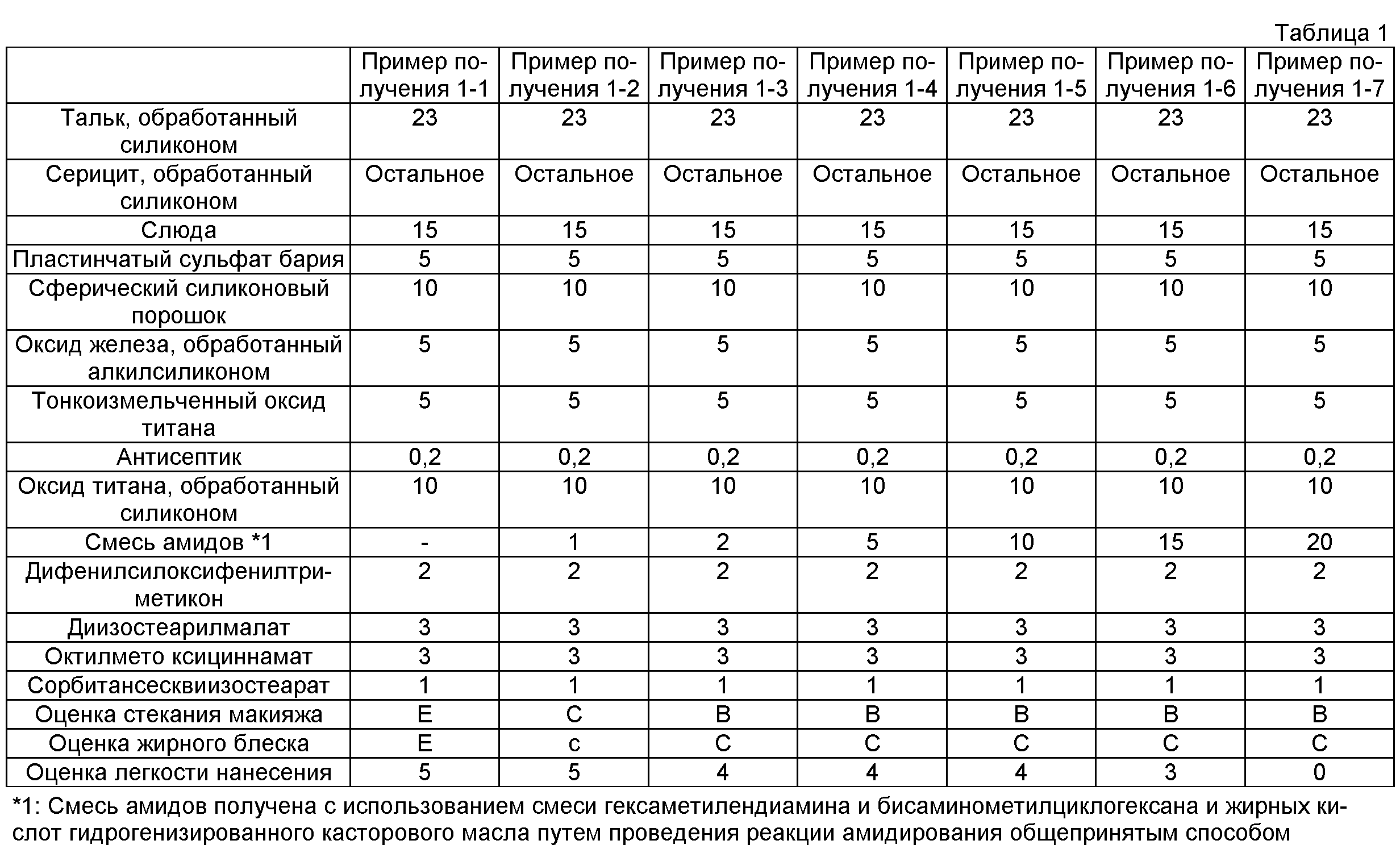

Кроме того, целесообразно, чтобы количество смеси амидов в косметическом средстве в форме порошка составляло от 1,0 до 15 масс.%.

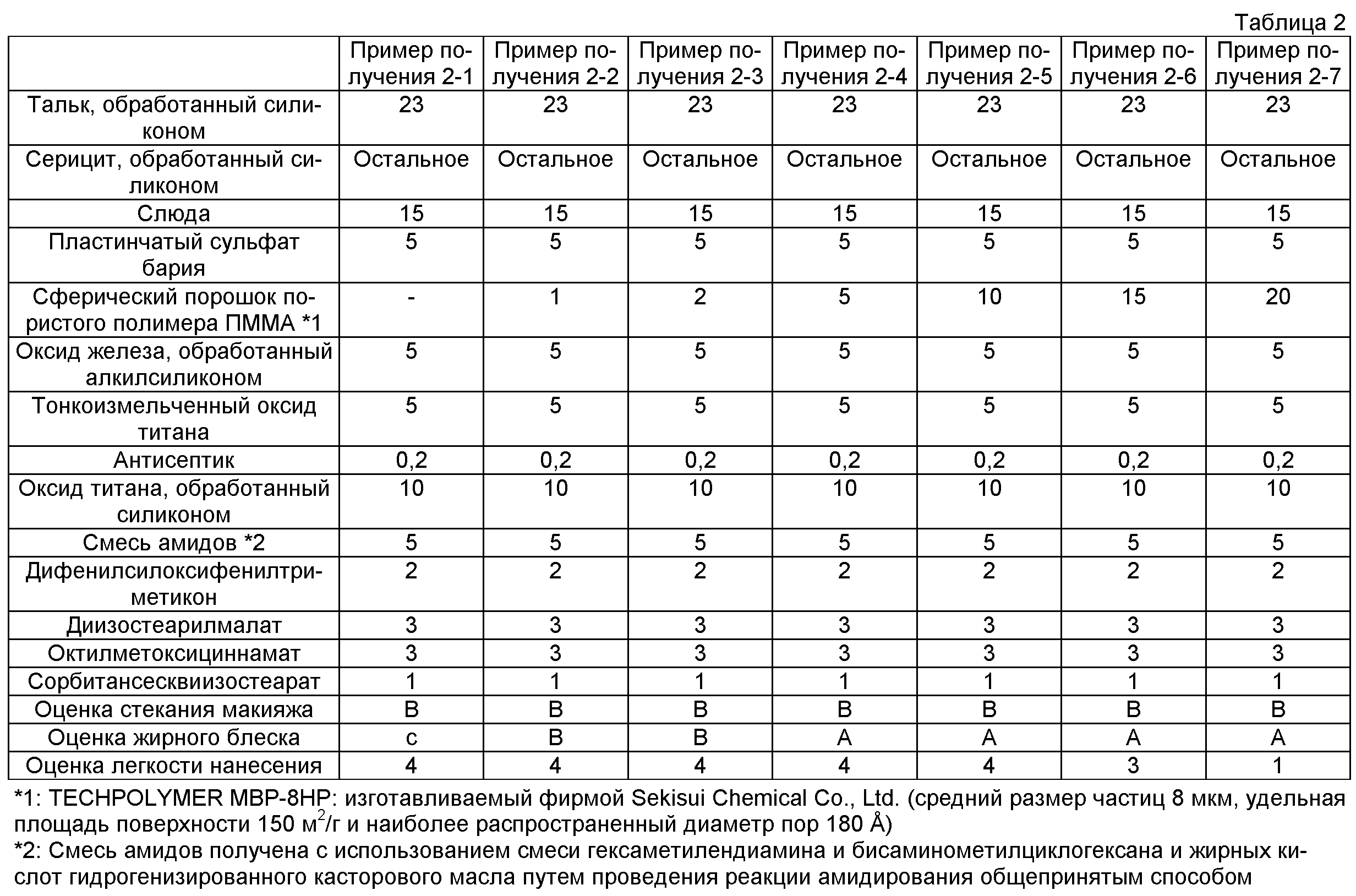

Кроме того, целесообразно, чтобы твердое косметическое средство в форме порошка содержало от 1 до 20 масс.% сферических частиц поли(мет)акрилата в качестве порошкового компонента.

В отношении твердого косметического средства в форме порошка целесообразно, чтобы сферические частицы поли(мет)акрилата представляли собой частицы, имеющие средний размер от 3 до 20 мкм, удельную площадь поверхности от 80 до 180 м2/г и наиболее распространенный диаметр пор 180 Å или более.

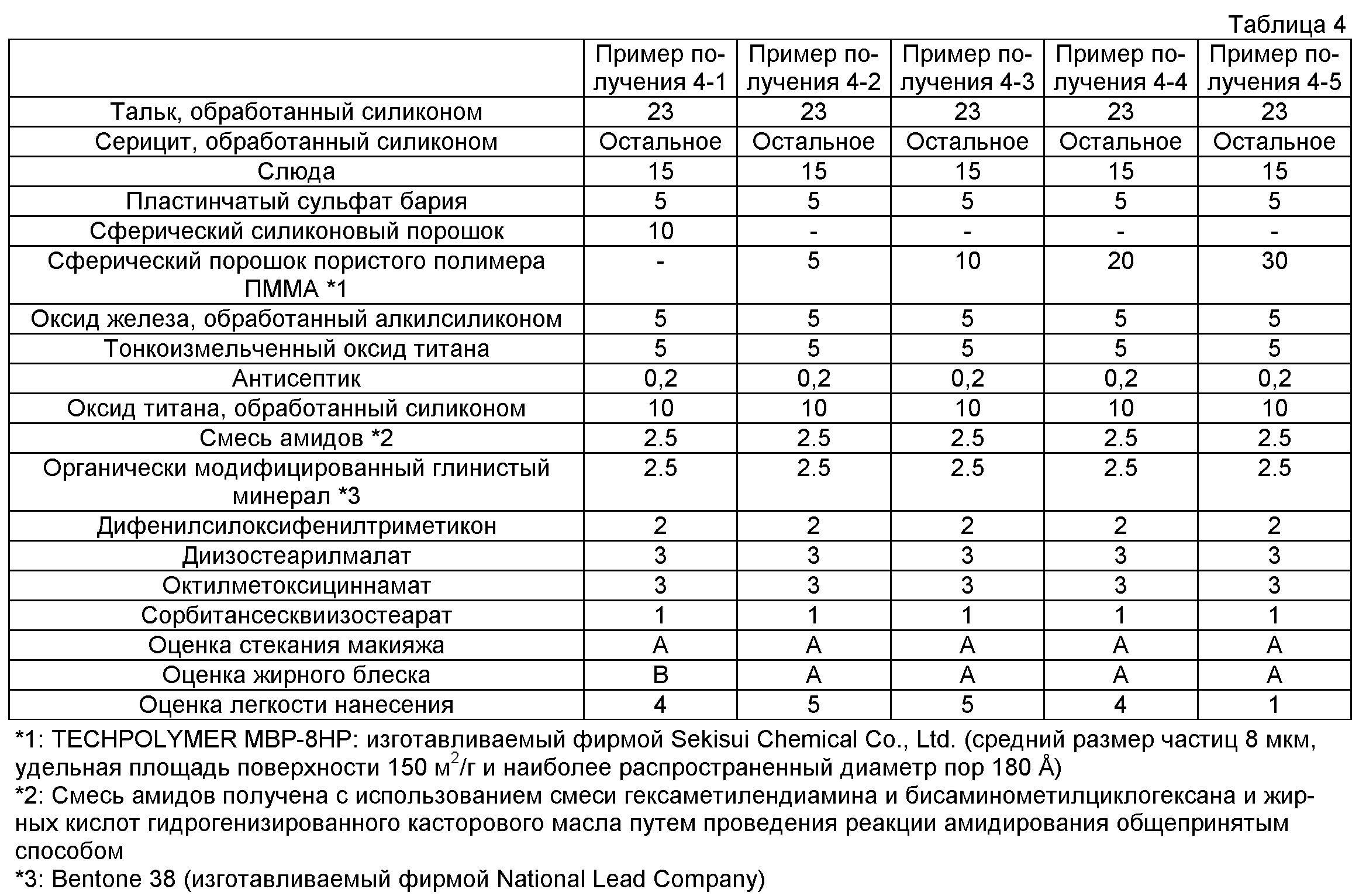

Кроме того, целесообразно, чтобы твердое косметическое средство в форме порошка дополнительно содержало органически модифицированный глинистый минерал в количестве от 1,0 до 15 масс.%, которое является суммарным количеством вместе со смесью амидов.

Также целесообразно, чтобы твердое косметическое средство в форме порошка содержало от 5 до 97 масс.% порошка, обработанного соединением фтора, в качестве порошкового компонента.

Также целесообразно, чтобы соединение фтора твердого косметического средства в форме порошка представляло собой 1H,1H,2H,2H-перфтороктилтриэтоксисилоксан.

Способ получения твердого косметического средства в форме порошка в соответствии с настоящим изобретением характеризуется тем, что он включает: стадию смешивания, состоящую в смешивании порошкового компонента, масляного компонента в качестве связующего вещества и смеси амидов, полученной путем амидирования смеси гексаметилендиамина и бисаминометилциклогексана жирными кислотами гидрогенизированного касторового масла, с получением твердого косметического средства в форме порошка из полученной смеси в форме порошка, где стадию смешивания осуществляют путем использования смесительного аппарата с роторами, обращенными друг к другу, который имеет первый ротор, оборудованный множеством лопастей, и второй ротор, оборудованный множеством лопастей, где эти роторы расположены в смесительной камере таким образом, что первый ротор и второй ротор находятся напротив друг друга и, соответственно, имеют индивидуальные вращающиеся валы на одной и той же осевой линии примерно в горизонтальном направлении, где этот аппарат смешивает сырьевые материалы путем вращения первого ротора и второго ротора в одном и том же или в противоположном направлении друг к другу при подаче сырьевых материалов через загрузочное отверстие со стороны первого ротора и выгрузке смешанных сырьевых материалов через разгрузочное отверстие со стороны второго ротора.

В отношении способа получения твердого косметического средства в форме порошка целесообразно, чтобы первый ротор и второй ротор смесительного аппарата с роторами, обращенными друг к другу, вращались в противоположном направлении друг к другу.

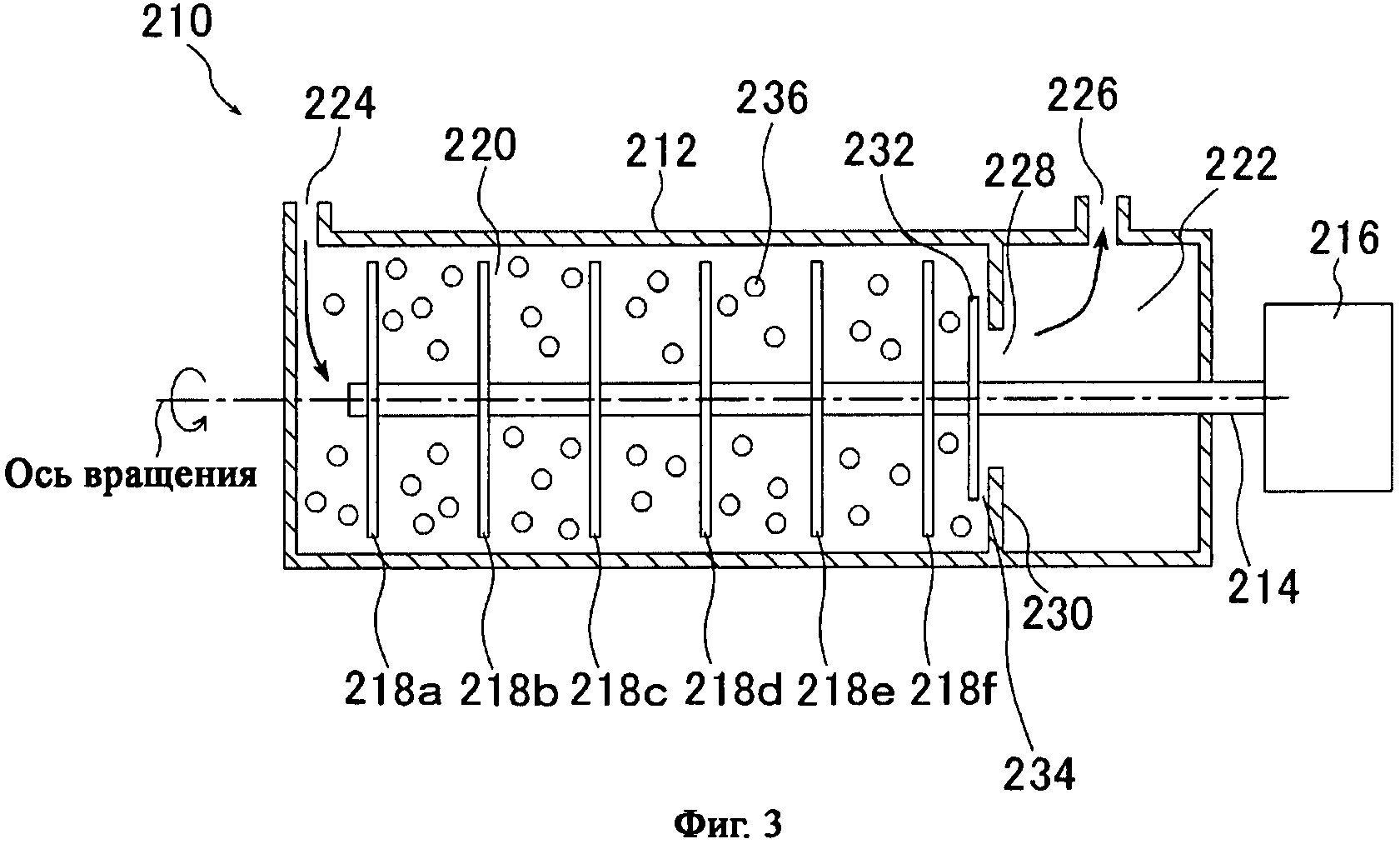

Кроме того, другой способ получения твердого косметического средства в форме порошка в соответствии с настоящим изобретением характеризуется тем, что он включает: стадию получения суспензии, состоящую в смешивании порошкового компонента, масляного компонента в качестве связующего вещества и смеси амидов, полученной путем амидирования смеси гексаметилендиамина и бисаминометилциклогексана жирными кислотами гидрогенизированного касторового масла, в летучем растворителе с получением суспензии; и стадию высушивания, состоящую в высушивании суспензии с получением сухого порошка, и получения твердого косметического средства в форме порошка из полученного сухого порошка, где стадию высушивания проводят путем использования сушильного аппарата, в котором сушка суспензии происходит за счет превращения суспензии в мелкие капли жидкости посредством механического усилия сдвига и продувки мелких капель жидкости сухим газом.

В отношении способа получения твердого косметического средства в форме порошка целесообразно, чтобы сушильный аппарат представлял собой аппарат, имеющий пустотелый корпус, содержащий рассекатель, который рассекает суспензию с помощью режущих элементов, установленных внутри корпуса, и преобразует суспензию в мелкие капли жидкости, подающее устройство, которое подает суспензию на режущие элементы в корпусе, устройство вдувания газа, которое вдувает сухой газ в корпус и подает сухой газ в суспензию, которая преобразована в мелкие капли жидкости рассекателем, чтобы привести в контакт сухой газ и мелкие капли жидкости, и улавливающее устройство, которое улавливает сухой порошок, полученный в результате высушивания суспензии.

Кроме того, в отношении способа получения твердого косметического средства в форме порошка на стадии получения суспензии целесообразно получать суспензию путем смешивания порошкового компонента и масляного компонента в летучем растворителе, используя мельницу с перемешиваемой измельчающей средой, и измельчения, и/или тонкого измельчения, и/или диспергирования порошкового компонента.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, при включении смеси амидов, полученной путем амидирования смеси гексаметилендиамина и бисаминометилциклогексана жирными кислотами гидрогенизированного касторового масла, может быть получено твердое косметическое средство в форме порошка, обладающее отличным эффектом предотвращения стекания макияжа и жирного блеска кожи и тому подобного.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

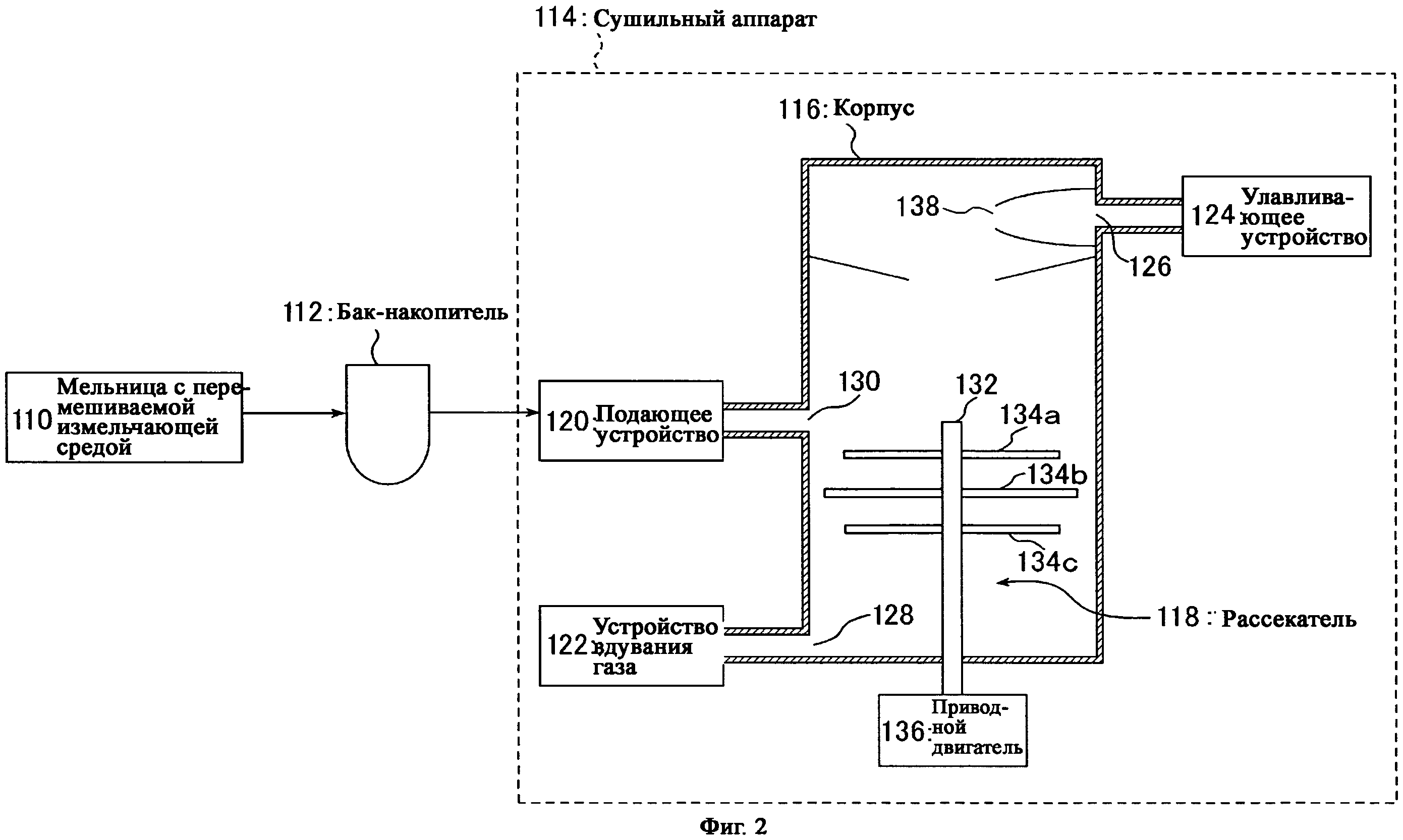

Фиг.1 представляет собой схематическое изображение примера смесительного аппарата с роторами, обращенными друг к другу, используемого в способе получения (сухом способе получения) согласно настоящему изобретению.

Фиг.2 представляет собой принципиальную схему примера конструкции аппарата, используемого в способе получения (влажном способе) согласно настоящему изобретению.

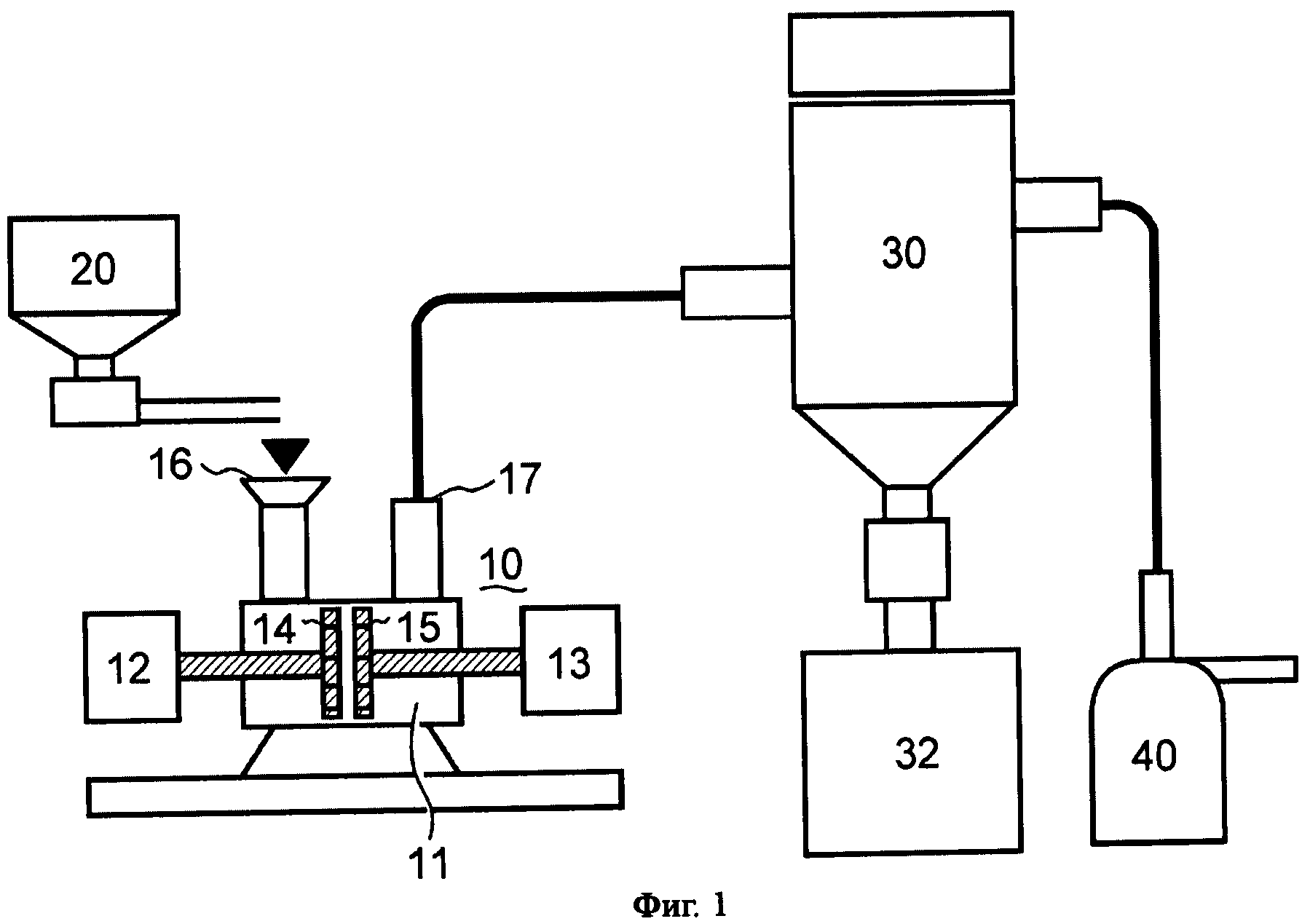

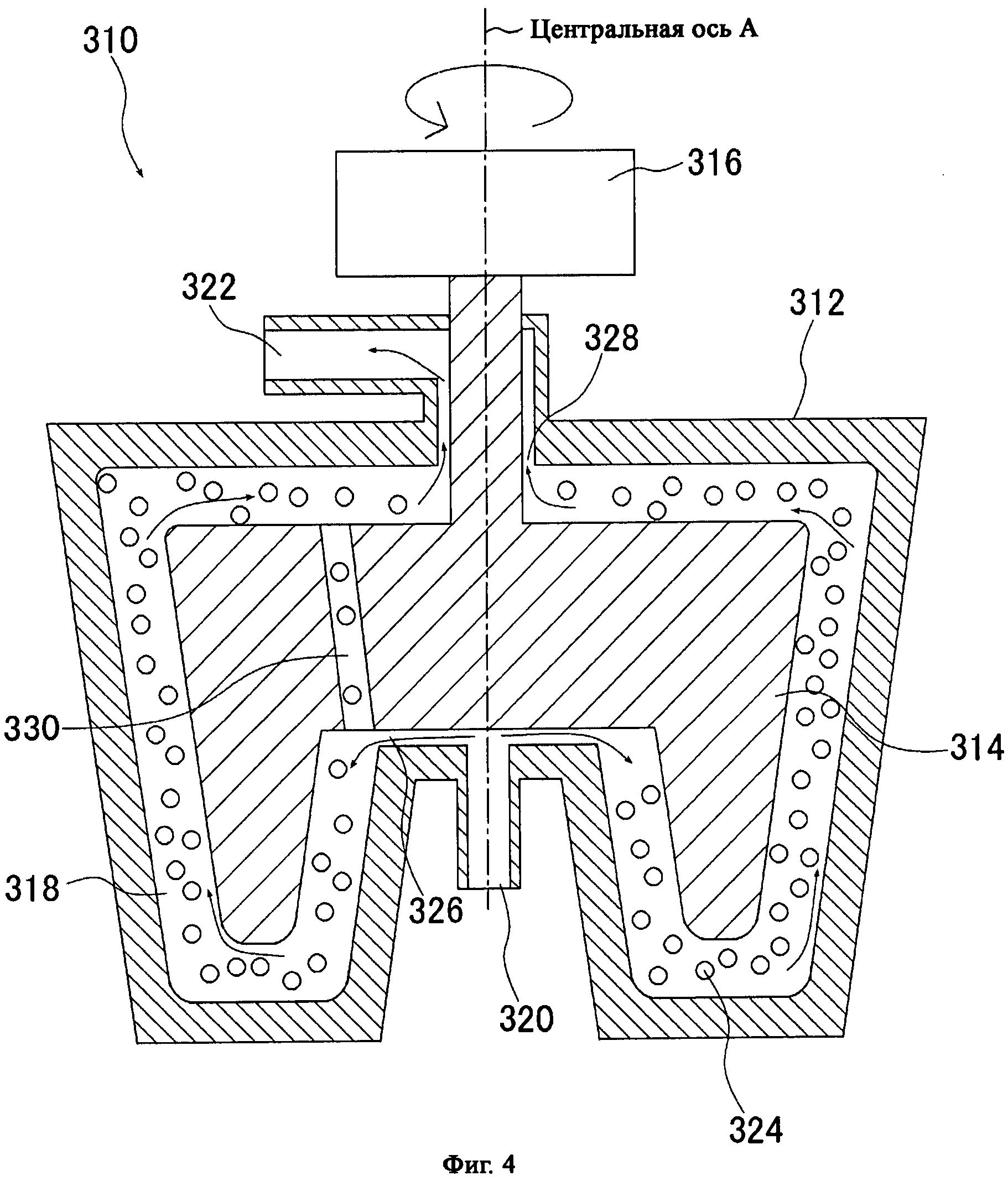

Фиг.3 представляет собой схему, показывающую пример мельницы с перемешиваемой измельчающей средой.

Фиг.4 представляет собой схему, показывающую пример мельницы с перемешиваемой измельчающей средой.

ЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее описаны подходящие формы осуществления настоящего изобретения.

Смесь амидов

Смесь амидов, используемая в косметическом средстве в форме порошка по настоящему изобретению, представляет собой композицию, которая может быть получена путем проведения реакции амидирования общепринятым способом, используя смесь гексаметилендиамина и бисаминометилциклогексана и жирных кислот гидрогенизированного касторового масла. Когда смесь амидов включают в композицию, получают твердое косметическое средство в форме порошка, обладающее отличным эффектом предотвращения стекания макияжа и жирного блеска и обладающее удовлетворительным длительным эффектом макияжа.

Нет конкретных ограничений на соотношение компонентов в смеси гексаметилендиамина и бисаминометилциклогексана, но молярное соотношение компонентов в смеси обычно находится в интервале от 1:9 до 9:1. Кроме того, амиды, составляющие смесь амидов, представляют собой соединения, зарегистрированные в МНКИ (Международной номенклатуре косметических ингредиентов) под названиями "гексаметилен бис-гидроксистеарамид (амид, полученный путем амидирования гексаметилендиамина жирными кислотами гидрогенизированного касторового масла)" и "диметиленциклогексан бис-гидроксистеарамид (амид, полученный путем амидирования бисаминометилциклогексана жирными кислотами гидрогенизированного касторового масла)" (в данной заявке жирные кислоты гидрогенизированного касторового масла включают гидроксистеариновую кислоту в количестве примерно 90%).

Количество смеси амидов, включенное в твердое косметическое средство в форме порошка по настоящему изобретению предпочтительно составляет от 1,0 до 15 масс.% относительно суммарной массы косметического средства. Если количество смеси амидов меньше 1,0 масс.%, эффект улучшения проблем стекания макияжа и жирного блеска может быть недостаточным. С другой стороны, если это количество больше 15 масс.%, полученное в результате твердое косметическое средство в форме порошка будет иметь не достаточно хорошие потребительские свойства. Более предпочтительно количество смеси амидов составляет от 2 до 10 масс.% относительно суммарной массы косметического средства.

Порошковый компонент

Нет конкретных ограничений на порошковый компонент, используемый в настоящем изобретении, в той степени, в которой этот порошковый компонент можно обычно использовать в косметических средствах и тому подобном. Примеры порошкового компонента включают тальк, каолин, серицит, мусковит, флогопит, синтетическую слюду, лепидолит, биотит, кальцинированный тальк, кальцинированный серицит, кальцинированный мусковит, кальцинированный флогопит, вермикулит, карбонат магния, карбонат кальция, силикат алюминия, силикат бария, силикат кальция, силикат магния, силикат стронция, соли металлов с вольфрамовой кислотой, магнезию, кремнезем, цеолит, сульфат бария, кальцинированный сульфат кальция (кальцинированный гипс), фосфат кальция, фтороапатит, керамический порошок, металлические мыла (например, миристат цинка, пальмитат кальция и стеарат алюминия), нитрид бора, фотохромный оксид титана (диоксид титана, спеченный с оксидом железа), восстановленный оксид цинка; органические порошки (например, порошок силиконового эластомера, силиконовый порошок, порошок силиконового эластомера, покрытого силиконовой смолой, порошок полиамидной смолы (нейлоновый порошок), полиэтиленовый порошок, полистироловый порошок, полимерный порошок сополимера стирола и акриловой кислоты, полимерный порошок бензогуанамина, политетрафторэтиленовый порошок и целлюлозный порошок); неорганические белые пигменты (например, диоксид титана и оксид цинка); неорганические красные пигменты (например, оксид железа (бенгальский красный) и титанат железа); неорганические коричневые пигменты (например, γ-оксид железа); неорганические желтые пигменты (например, оксид железа желтый и охру); неорганические черные пигменты (например, оксид железа черный и оксид титана низшего порядка); неорганические фиолетовые пигменты (например, манго фиолетовый и кобальтовый фиолетовый); неорганические зеленые пигменты (например, оксид хрома, гидроксид хрома и титанат кобальта); неорганические синие пигменты (например, ультрамариновый синий и прусскую синюю лазурь); перламутровые пигменты, например, оксихлорид висмута, аргентин, титансодержащую слюду, титансодержащую слюду, покрытую оксидом железа, титансодержащую слюду, покрытую оксидом титана низшего порядка, фотохромную титансодержащую слюду; пигменты, в которых используют в качестве субстрата тальк, стекло, синтетический фторофлогопит, кремнезем, оксихлорид висмута и тому подобное вместо слюды; пигменты, покрытые оксидом титана низшего порядка, цветным оксидом титана, оксидом железа, глиноземом, кремнеземом, диоксидом циркония, оксидом цинка, оксидом кобальта, алюминия или тому подобным вместо оксида титана в качестве покрытия; перламутровые пигменты, покрытые на поверхностях полимерными частицами, в качестве функциональных перламутровых пигментов (японская заявка на патент №Н11-92688); перламутровые пигменты, покрытые на поверхностях частицами гидроксида алюминия (японская заявка на патент №2002-146238); перламутровые пигменты, покрытые на поверхностях частицами оксида цинка (японская заявка на патент №2003-261421); перламутровые пигменты, покрытые на поверхностях частицами сульфата бария (японская заявка на патент №2003-61229); пигменты, представляющие собой металлические порошки (например, порошок алюминия и порошок меди); органические пигменты, такие как лаки красители циркония, бария или алюминия (например, органические пигменты, такие как Красный №201, Красный №202, Красный №204, Красный №205, Красный №220, Красный №226, Красный №228, Красный №405, Оранжевый №203, Оранжевый №204, Желтый №205, Желтый №401 и Синий №404; Красный №3, Красный №104, Красный №106, Красный №227, Красный №230, Красный №401, Красный №505, Оранжевый №205, Желтый №4, Желтый №5, Желтый №202, Желтый №203, Зеленый №3 и Синий №1); и натуральные красящие вещества (например, хлорофилл и β-каротин).

Сферические частицы поли(мет)акрилата

Предпочтительно, чтобы твердое косметическое средство в форме порошка по настоящему изобретению содержало сферические частицы поли(мет)акрилата в качестве порошкового компонента в количестве от 1 до 20 масс.% относительно суммарного количества косметического средства. Когда включают сферические частицы поли(мет)акрилата, появление жирного блеска со временем можно дополнительно уменьшить. Кроме того, количество включения сферических частиц поли(мет)акрилата более предпочтительно составляет от 1 до 10 масс.%.

В качестве сферических частиц поли(мет)акрилата предпочтительно использовать пористые сферические частицы поли(мет)акрилата, которые имеют поры внутри и на поверхностях и имеют средний размер от 3 до 20 мкм, удельную площадь поверхности от 80 до 180 м2/г и наиболее распространенный диаметр пор 180 Å или более.

Сферические частицы поли(мет)акрилата, используемые в настоящем изобретении, состоят, например, из сферических полимерных частиц, имеющих множественные поры внутри и на поверхностях, и получены путем радикальной полимеризации мономерной смеси, содержащей один или более мономеров, выбранных из мономеров на основе сложного эфира (мет)акрилата, в присутствии инициатора полимеризации и порообразующего агента. Эти частицы могут быть получены обычными способами синтеза сферических полимерных частиц, такими как суспензионная полимеризация, эмульсионная полимеризация или полимеризация в отсутствие ПАВ. Однако в соответствии с настоящим изобретением особенно предпочтительно, чтобы частицы были получены способом суспензионной полимеризации, который описан ниже.

Сферические частицы поли(мет)акрилата, используемые в настоящем изобретении, могут быть получены в соответствии с известным способом суспензионной полимеризации, используя смесь мономерной фазы, содержащую по меньшей мере один мономер, выбранный из мономеров на основе сложного эфира акрилата и мономеров на основе сложного эфира метакрилата (далее в данной заявке имеющих общее название мономеров на основе сложного эфира "(мет)акрилата"), и воду.

Смесь мономерной фазы содержит мономер на основе (мет)акрилата, который полимеризуется по мере того, как вода диспергируется среди молекул мономера, и преобразуется в полимерные частицы, имеющие множественные поры внутри и на поверхностях, инициатор полимеризации, который ускоряет полимеризацию мономера на основе (мет)акрилата, и гребнеобразный полимер, в котором вода диспергируется среди молекул мономера на основе сложного эфира (мет)акрилата.

Примеры мономера на основе сложного эфира (мет)акрилата включают α-метиленовые сложные эфиры алифатических монокарбоновых кислот, такие как метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, пропилакрилат, н-октилакрилат, додецилакрилат, 2-этилгексилакрилат, стеарилакрилат, 2-хлорэтилакрилат, фенилакрилат, метил-α-хлоракрилат, метилметакрилат, этилметакрилат, н-бутилметакрилат, изобутилметакрилат, пропилметакрилат, н-октилметакрилат, додецилметакрилат, 2-этилгексилметакрилат, стеарилметакрилат, 2-хлорэтилметакрилат, фенилметакрилат, диметиламиноэтилакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилакрилат и диэтиламиноэтилметакрилат; производные (мет)акрилата, такие как акрилонитрил, метакрилонитрил, акриламид, метакриламид, 2-гидроксиэтилакрилат, 2-гидроксипропилакрилат, 2-гидроксиэтилметакрилат и 2-гидроксипропилметакрилат; акриловую кислоту, метакриловую кислоту и фумаровую кислоту. Эти мономеры на основе сложного эфира (мет)акрилата можно использовать по отдельности или в виде смесей двух или более видов. В соответствии с настоящим изобретением особенно предпочтительно использовать метилметакрилат в качестве мономера для получения сферического полиметилметакрилата (ПММА).

Кроме того, в качестве инициатора полимеризации, который ускоряет полимеризацию мономера на основе сложного эфира (мет)акрилата, можно использовать инициатор полимеризации, который обычно используют для суспензионной полимеризации мономера на основе сложного эфира (мет)акрилата. Примеры инициатора полимеризации включают инициаторы полимеризации на основе пероксидов, такие как бензоилпероксид, лауроилпероксид, октаноилпероксид, бензоил-орто-хлорпероксид, бензоил-орто-метоксипероксид, метилэтилкетонпероксид, диизопропилпероксидикарбонат, кумолгидропероксид, циклогексанонпероксид, трет-бутилгидропероксид и диизопропилбензолгидропероксид; 2,2'-азобисизобутиронитрил, 2,2'-азобис(2,4-диметилвалеронитрил), 2,2'-азобис(2-метилбутиронитрил), 2,2'-азобис(2,3,3-триметилбутиронитрил)-2,2'-азобис(2-изопропилбутиронитрил), 1,1'-азобис(циклогексан-1-карбонитрил), 2,2'-азобис(4-метокси-2,4-диметилвалеронитрил), 2-(карбамоилазо)изобутиронитрил, 4,4'-азобис(4-цмановалериановая кислота) и диметил-2,2'-азобисизобутират. Эти инициаторы полимеризации можно использовать по отдельности или в виде смесей двух или более видов.

Бензоилпероксид, лауроилпероксид, 2,2'-азобисизобутиронитрил и 2,2'-азобис(2,4-диметилвалеронитрил) целесообразны с той точки зрения, что эти соединения легко растворяются в мономере и с ними легко обращаться.

Количество инициатора полимеризации варьирует в зависимости от используемого мономера, но обычно составляет от 0,01 до 1,00 массовых частей на 100 массовых частей мономера.

Гребнеобразный полимер имеет много точек трифуркации линейными боковыми цепями в главной цепи и обычно имеет средневесовую молекулярную массу от 2000 до 100000.

На гребнеобразный полимер нет конкретных ограничений, если этот полимер имеет гидрофильную часть и гидрофобную часть в молекуле. Однако в свете того, что вода, диспергируемая среди молекул мономера, может быть легко стабилизирована в форме частиц, пригоден гребнеобразный полимер, в котором множественные боковые цепи, составляющие гидрофобную часть, привиты посредством связей на главную цепь, имеющую гидрофильную часть. Примеры гребнеобразного полимера, который можно использовать, включают поли(этиленимин), который имеет одну или более цепей поли(карбонил-C3-C6алкиленокси), тогда как каждая цепь имеет от трех до восьмидесяти групп карбонил-C3-С6алкиленокси и связана с поли(этиленимином) посредством амидной группы или группы, сшивающей посредством образования соли; соль присоединения кислоты такого полиэтиленимина; и продукт взаимодействия между поли(низший алкилен)имином и сложным полиэфиром, имеющим свободную группу карбоновой кислоты, в котором по меньшей мере две или более полиэфирных цепи связаны с каждой цепью поли(низший алкилен)имина. В качестве такого гребнеобразного полимера можно использовать, например, серию "SOLSPERSE", которая имеется в продаже от фирмы Lubrizol Corp. в Великобритании.

Гребнеобразный полимерный материал предпочтительно имеет кислотное число от 20 до 80. Если кислотное число меньше 20, не все полимерные частицы могут иметь множественные поры, образованные внутри и на поверхностях полимерных частиц, и, если кислотное число больше 80, полимеризация становится нестабильной, и полимер может быть не получен как материал в форме частиц. Кислотное число можно измерить как число миллиграммов KOH, необходимое для нейтрализации свободных карбоновых кислот, содержащихся в 1 г гребнеобразного полимера, в соответствии со стандартом JIS K0070.

Количество включения гребнеобразного полимерного материала предпочтительно составляет от 0,01 до 3,00 массовых частей на 100 массовых частей мономера. Если количество меньше, чем 0,01 массовых частей, не все полимерные частицы могут иметь множественные поры внутри и на поверхностях. С другой стороны, если гребнеобразный полимер включают в количестве, даже большем, чем 3 массовых части, порообразующий эффект (легкость образования пор), адекватный количеству включения, может быть не получен, тогда как существует риск, что гребнеобразный полимерный материал может снизить чистоту полимера и нарушить свойства полимера.

Кроме того, в дополнение к вышеописанным компонентам, в смесь мономерной фазы можно добавлять сшивающий агент для мономера, другой мономер или олигомер и тому подобное до той степени, чтобы эффект изобретения был сохранен.

Такой сшивающий агент может представлять собой соединение, имеющее две или более полимеризуемых двойных связей, и его примеры включают ароматические дивиниловые соединения, такие как дивинилбензол, дивинилнафталин и его производные; диэтиленовые эфиры карбоновых кислот, такие как этиленгликольдиметакрилат, триэтиленгликольтриакрилат и триметилолпропантриакрилат; и соединение, имеющее три или более дивиниловых соединения и виниловые группы, такие как N,N-дивиниланилин, дивиниловый эфир и дивинилсульфит. Эти соединения можно использовать по отдельности или в виде смесей двух или более видов.

Кроме того, примеры другого мономера или олигомера включают стирол и его производные и виниловые сложные эфиры, такие как винилбутират.

Вода для диспергирования смеси мономерной фазы может содержать стабилизатор дисперсии или сурфактант для водных сред.

В качестве стабилизатора дисперсии можно использовать стабилизатор дисперсии, который обычно используют в суспензионной полимеризации полимеров, и его примеры, которые можно использовать, включают водорастворимые полимеры, такие как метилцеллюлоза, гидроксиэтилцеллюлоза и поливиниловый спирт; и слаборастворимые в воде неорганические соли, такие как трехосновный фосфат кальция, гидроксид магния, пирофосфат магния, сульфат бария, карбонат кальция и кремнезем. В частности, в свете того, что их можно легко удалить из полимера после полимеризации и они способны полимеризовать полимерные частицы с узким распределением размера частиц, пригодна слаборастворимая в воде неорганическая соль, имеющая растворимость в воде при нормальной температуре примерно 3 мг или менее, и трехосновный фосфат калия, имеющий растворимость 2,5 мг.

Стабилизатор дисперсии обычно включают в воду в соотношении от 0,1 до 20,0 массовых частей на 100 массовых частей полимерных частиц, которые получают.

В качестве сурфактанта для водных сред можно использовать сурфактант для водных сред, который обычно используют в суспензионной полимеризации полимеров. В свете того, что полимерные частицы могут полимеризоваться с узким распределением размера частиц, особенно предпочтительны анионные сурфактанты, такие как додецилсульфат натрия, додецилбензолсульфонат натрия, полиоксиэтиленлауриловый эфир сульфат натрия и диэтилсульфосукцинат натрия, и такой сурфактант для водных сред включают в воду при концентрации от 0,005 до 0,3 масс.% на основе воды.

Далее описан конкретный способ получения сферических частиц поли(мет)акрилата.

Готовят в отдельных сосудах смесь мономерной фазы и воду в предварительно заданных количествах и смешивают. То есть, с одной стороны, мономер на основе (мет)акрилата, гребнеобразный полимер, инициатор полимеризации, сшивающий агент, другой мономер, олигомер и тому подобное смешивают и перемешивают в предварительно заданных соотношениях в качестве смеси мономерной фазы. В качестве устройства для смешивания и перемешивания, которое можно использовать в этот момент, можно использовать обычный смеситель или гомогенизатор, но предпочтительно применять устройство для смешивания и перемешивания, которое сделало бы систему абсолютно однородной. Кроме того, когда существует риск, что температура смеси мономерной фазы может повыситься в результате смешивания и перемешивания и может инициироваться полимеризация мономера на основе сложного эфира (мет)акрилата, предпочтительно смешивать и перемешивать эту систему при подавлении повышения температуры, используя охлаждающее устройство или тому подобное.

С другой стороны, в качестве материала для водной фазы стабилизатор дисперсии и сурфактант для водных сред добавляют в воду в предварительно заданных соотношениях, и эту смесь смешивают и перемешивают. В этом случае также можно использовать обычный смеситель или гомогенизатор в качестве устройства для смешивания и перемешивания, и предпочтительно применять устройство для смешивания и перемешивания, которое сделало бы систему абсолютно однородной.

Затем смесь мономерной фазы наливают в воду, которая подготовлена, как описано выше, и полученную в результате смесь смешивают и перемешивают гомогенизатором или подобным устройством с получением суспензионной жидкости (эмульсии водная фаза/мономерная фаза/водная фаза). В это время размер частиц мономерной фазы, то есть размер частиц полимерных частиц, имеющих множественные поры внутри и на поверхностях, можно легко регулировать путем варьирования условий для перемешивания, таких как время перемешивания и скорость вращения, используя гомогенизатор в качестве устройства для перемешивания.

В процессе получения сферических частиц поли(мет)акрилата, используемых в настоящем изобретении, предпочтительно регулировать размер частиц таким образом, чтобы средний размер частицы достигал от 3 до 20 мкм. Если средний размер частиц меньше 3 мкм, когда сферические частицы поли(мет)акрилата включают в твердое косметическое средство, достаточные жиропоглощающие свойства не проявляются и отличный длительный эффект макияжа не достигается. Если средний размер частиц больше чем 20 мкм, существует тенденция, что ощущение при применении косметического средства, в которое включают сферические частицы поли(мет)акрилата, будет хуже.

Суспензионную жидкость вводят в нагревательный аппарат, такой как автоклав, и суспензионную жидкость нагревают при перемешивании, посредством чего осуществляется полимеризация мономерной фазы. Продукт полимеризации, полученный таким образом, фильтруют, и фильтровальный кек промывают водой и высушивают. Таким образом, могут быть получены сферические частицы поли(мет)акрилата, имеющие множественные поры внутри и на поверхностях.

Кроме того, при необходимости можно также из дисперсии удалить стабилизатор перед промывкой.

В сферических частицах поли(мет)акрилата, которые могут быть получены, как описано выше, поры, образующиеся с использованием в качестве матрицы гребнеобразного полимера, который тонко диспергирован в мономерной фазе в результате перемешивания, образуются в большом количестве внутри и на поверхностях частиц.

При получении сферических частиц поли(мет)акрилата, используемых в настоящем изобретении, можно использовать известный материал, который известен как порообразователь, в качестве материала, который образует множественные поры (порообразование) внутри и на поверхностях полимерных частиц. Примеры порообразователя включают толуол, изооктан, метилизобутилкетон, карбонат кальция, трехосновный фосфат кальция и различные линейные полимеры. Эти соединения можно использовать по отдельности или в комбинации двух или более видов. Ясно, что способ получения сферических частиц поли(мет)акрилата можно соответствующим образом модифицировать в зависимости от используемого порообразующего материала независимо от вышеописанного способа.

Кроме того, диаметр пор или форму пор внутри и на поверхностях сферических частиц поли(мет)акрилата, а также удельную площадь поверхности частиц можно регулировать известными методами в соответствии с типом порообразующего материала. То есть диаметр пор и удельную площадь поверхности сферических частиц поли(мет)акрилата можно регулировать путем соответствующего выбора способа для применения порообразующего материала к стадии синтеза полимерных частиц (включая условия перемешивания), количества применения или тому подобного в соответствии с характеристиками используемого материала.

В соответствии с настоящим изобретением, в частности, предпочтительно используют сферические частицы поли(мет)акрилата, образованные так, чтобы удельная площадь поверхности частиц составляла от 80 до 180 м2/г.

Если удельная площадь поверхности меньше 80 м2/г, эффект поглощения жира порами будет недостаточным, и отличный длительный эффект макияжа может быть не получен. Кроме того, если удельная площадь поверхности больше 180 м2/г, поры присутствуют настолько густо, что жиропоглощающая способность самих полимерных частиц может быть снижена, а также могут быть ухудшены потребительские свойства.

Для сферических частиц поли(мет)акрилата в соответствии с настоящим изобретением наиболее распространенный диаметр пор внутри и на поверхностях частиц предпочтительно составляет 180 Å или более. Когда наиболее распространенный диаметр пор составляет 180 Å или более, поглощение масла (олеиновой кислоты, которая является компонентом кожного жира) частицами достигает от 100 до 300 мл/100 г и размазывание макияжа за счет кожного жира можно в высокой степени предотвратить. Если наиболее распространенный диаметр пор меньше чем 180 Å, поскольку поры малы, эффективность поглощения масла и поглощение масла снижено и достаточный длительный эффект макияжа может быть не получен.

Вышеописанный наиболее распространенный диаметр пор не имеет конкретного верхнего предела при достижении длительного эффекта макияжа по настоящему изобретению. Однако, если нужно учитывать прочность частиц, включенных в твердое косметическое средство, ощущение при применении и тому подобное, наиболее распространенный диаметр пор предпочтительно составляет примерно до 180-400 Å.

В соответствии с настоящим изобретением в качестве сферических частиц поли(мет)акрилата, имеющих поры внутри и на поверхностях, можно также использовать имеющиеся в продаже порошки, если эти порошки имеют размер частиц и удельную площадь поверхности, как описано выше. Примером такого порошка, который можно предпочтительно использовать, может быть "TECHPOLYMER MBP-8HP", изготавливаемый фирмой Sekisui Chemical Co., Ltd.

Порошок, обработанный соединением фтора

Что касается порошкового компонента, используемого в настоящем изобретении, можно использовать порошковый компонент, который не является поверхностно обработанным, либо можно также использовать порошковый компонент, который поверхностно обработан силиконом, соединением фтора, мылом жирной кислоты или тому подобным. Однако особенно предпочтительно включать порошковый компонент, который поверхностно обработан соединением фтора.

Когда порошковый компонент, обработанный соединением фтора, включают в твердое косметическое средство в форме порошка, этому косметическому средству в форме порошка придаются водоотталкивающие и маслоотталкивающие свойства, и это твердое косметическое средство в форме порошка плохо растворяется в поте или кожном жире.

Примеры соединения фтора, которое используют для обработки поверхности порошка, включают соли диэтаноламина сложного эфира перфторалкилфосфорной кислоты, перфторалкилсиланы, перфторалкилэтилакрилаты; и соединения, имеющие перфторполиэфирные группы, такие как перфторполиэфир диалкилфосфорной кислоты и его соли, перфторполиэфирдиалкилсульфаты и их соли, перфторполиэфир диалкилкарбоновой кислоты и его соли. Предпочтительно пригодны соединения фтора, имеющие любую перфторалкильную группу из CF2-, CF3-, CF3CF2- и CF2CF2- в молекуле.

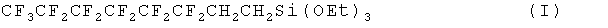

В качестве соединения фтора можно, в частности, предпочтительно использовать 1Н,1Н,2Н,2Н-перфтороктилтриэтоксисилан, представленный приведенной ниже формулой (I):

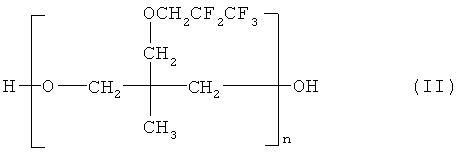

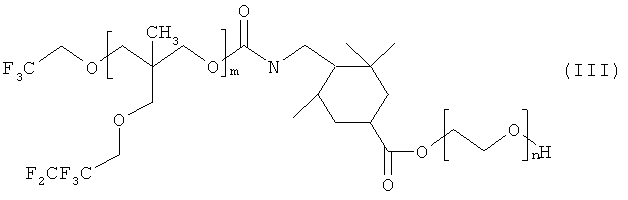

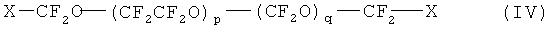

Кроме того, конкретные примеры других соединений фтора включают соединения фтора, представленные приведенными ниже формулами (II)-(IV):

где в формуле (II) n представляет собой целое число от 3 до 25.

где в формуле (III) m и n каждое представляет собой целое число от 5 до 20.

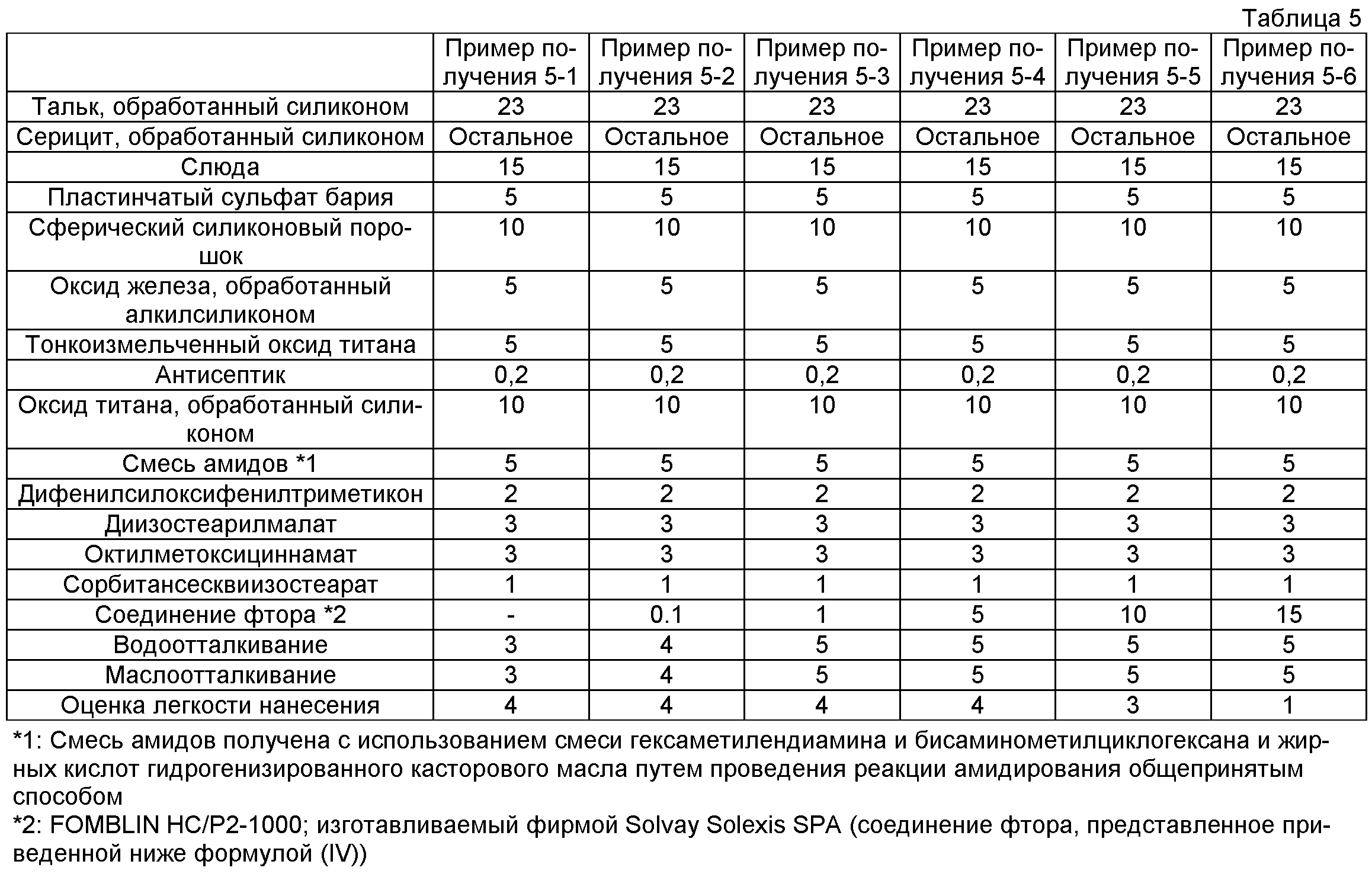

где в формуле (IV) Х представляет собой любое из CH2OH, CO-NH-C18H37 и СН2С-(ОСН2СН2)p-OPO(ОН)2; и отношение p/q представляет собой целое число от 0,5 до 3,0.

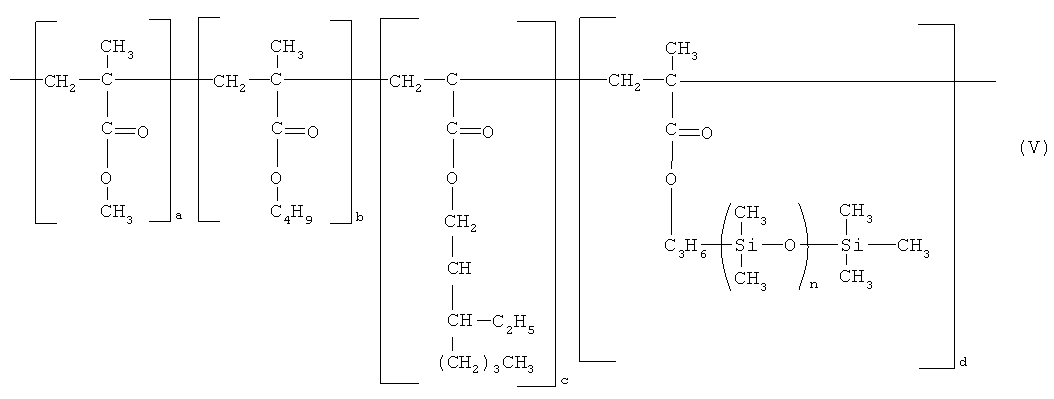

Кроме того, поверхностную обработку порошкообразных ингредиентов можно осуществлять путем использования соединения фтора и другого агента для гидрофобизационной обработки в комбинации. Конкретные примеры других агентов обработки включают соединение акрила и силикона, представленное приведенной ниже формулой(V):

где n представляет собой целое число; a, b, c и d представляют собой соответствующие молярные доли в сополимере и, возможно, ноль; и d составляет от 40 мол.% до 60 мол.%.

Поверхностную обработку соединением фтора можно осуществлять в соответствии с общепринятым способом.

Например, поверхностно обработанный порошок может быть получен путем приведения соединения фтора формулы (I) (и соединения акрила и силикона формулы (V)) в контакт с порошком, тогда как эти соединения находятся в форме раствора, в котором растворено соединение фтора в подходящем растворителе, или в жидкой форме самого соединения фтора, а затем нагревания полученного в результате продукта при температуре от 100°C до 150°C и предпочтительно от 120°C до 140°C в течение от 1 до 12 часов и предпочтительно от 3 до 9 часов.

Что касается атмосферы нагревания, нагревание можно осуществлять на воздухе, который представляет собой влагосодержащую атмосферу, или в другом газе, содержащем влагу по меньшей мере в той степени, в которой она содержится в воздухе. Кроме того, нагревание можно также осуществлять способом получения поверхностно обработанного порошка в атмосфере, которая не содержит влагу, а затем нагревать поверхностно обработанный порошок при добавлении влаги во время обработки (во время нагревания); или способом добавления раствора, содержащего одну или более солей металла алюминия (III), олова (II), олова (IV), железа (III) или титана (III) в малом количестве влаги, одновременно с агентом поверхностной обработки или до его добавления (соединения фтора формулы (I) (и соединения акрила и силикона формулы (V)). Конкретные примеры солей металла включают хлорид алюминия, хлорид олова и хлорид железа (включая их гидраты).

Когда соединение фтора формулы (I) (и соединение акрила и силикона формулы (V)) приводят в контакт с порошком в форме раствора, в котором соединение фтора растворено в подходящем растворителе, например, готовят раствор, содержащий от 0,3 до 50 масс.% соединения фтора в растворителе, таком как спирт, вода, гексан, циклогексан или толуол. Порошок диспергируют в этом растворе, а затем дисперсию нагревают. Посредством этого растворитель выпаривают, и в то же время соединение фтора формулы (I) (и соединение акрила и силикона формулы (V)) полимеризуется на поверхностях порошка. Таким образом, получают обработанный порошок. Этот процесс можно осуществлять, используя смеситель Henschel, смеситель Lodige, месильную машину, мельницу с перемешиваемой измельчающей средой (бисерную мельницу или тому подобное) или тому подобное. В качестве аппарата, используемого при нагревании, используют электрическую печь, туннельную печь, печь с роликовым подом, ротационную печь или тому подобное.

Когда соединение фтора формулы (I) (и соединение акрила и силикона формулы (V)) непосредственно приводят в контакт с порошком без растворения соединения в растворителе, соединение фтора приводят в контакт с порошком с использованием подходящего смесительного аппарата, такого как, например, ротационная шаровая мельница, вибрационная шаровая мельница, планетарная шаровая мельница, песочная мельница, измельчитель, шнек-смеситель, планетарная мешалка, планетарный смеситель, смеситель Raikai, смеситель Henschel или тому подобное. Таким образом, получают обработанный порошок.

В косметическом средстве в форме порошка по настоящему изобретению количество включения порошка, обработанного соединением фтора, предпочтительно составляет от 5 до 97 масс.% и более предпочтительно от 20 до 75 масс.% относительно суммарного количества косметического изделия в форме порошка. Если количество порошка, обработанного соединением фтора, меньше чем 5 масс.%, получают недостаточный эффект от включения порошка, обработанного соединением фтора. С другой стороны, если количество превышает 97 масс.%, ощущение при применении может быть хуже.

Твердое косметическое средство в форме порошка по настоящему изобретению может быть получено путем смешивания порошка, обработанного соединением фтора, который обработан заранее, с масляным компонентом вместе с другими порошковыми компонентами. Альтернативно необработанный порошковый компонент можно смешивать с масляным компонентом вместе с соединением фтора, так что поверхности порошкового компонента можно обработать соединением фтора во время смешивания. Эти способы могут быть соответствующим образом выбраны в соответствии с типами различных компонентов или со способом получения; однако обычно в случае способа смешивания порошкового компонента и масляного компонента в сухой системе (сухой способ получения) целесообразен первый способ, а в случае диспергирования порошкового компонента и масляного компонента с получением суспензии во влажной системе, а затем высушивания суспензии (влажный способ получения), целесообразен последний способ. При способе получения, когда порошковый компонент является поверхностно обработанным добавлением соединения фтора в смесь, количество добавленного соединения фтора предпочтительно составляет от 0,1 до 10 масс.% и более предпочтительно от 0,5 до 5 масс.% относительно суммарного количества косметического средства.

Масляный компонент

На масляный компонент, используемый в настоящем изобретении, нет конкретных ограничений, если он является масляным компонентом, который можно обычно использовать. Конкретные примеры включают жидкие масла и жиры, твердые масла и жиры, воски, углеводороды, высшие жирные кислоты и высшие спирты.

Примеры жидких масел и жиров включают масло авокадо, масло камелии, жир черепахи, масло ореха макадамии, кукурузное масло, норковый жир, оливковое масло, рапсовое масло, жир яичного желтка, кунжутное масло, персиковое масло, масло проростков пшеницы, масло камелии масличной, касторовое масло, льняное масло, сафлоровое масло, хлопковое масло, перилловое масло, соевое масло, арахисовое масло, чайное масло, масло торрейи орехоносной, масло из рисовых отрубей, китайское тунговое масло, японское тунговое масло, масло жожоба, масло зародышей пшеницы и триглицерин.

Примеры твердых масел и жиров включают масло какао, кокосовое масло, конский жир, гидрогенизированное кокосовое масло, пальмовое масло, говяжий жир, бараний жир, гидрогенизированный говяжий жир, пальмоядровое масло, лярд, говяжий костный жир, масло плодов сумаха, гидрогенизированное масло, копытный жир, японский воск и гидрогенизированное касторовое масло.

Примеры восков включают пчелиный воск, канделильский воск, восковую пленку хлопкового волокна, карнаубский воск, воск восковницы, воск насекомых, китовый воск, буроугольный воск, воск рисовых отрубей, ланолин, капковый воск, ланолина ацетат, жидкий ланолин, воск сахарного тростника, изопропиловый эфир жирных кислот ланолина, гексиллаурат, восстановленный ланолин, воск жожоба, твердый ланолин, шеллачный воск, простой эфир ланолиновых спиртов и полиэтиленоксида (ПОЭ), ПОЭ ацетат ланолиновых спиртов, ПОЭ простой эфир холестерина, полиэтиленгликоль ланолиновых жирных кислот и ПОЭ гидрогенизированный простой эфир ланолиновых спиртов.

Примеры углеводородных масел включают жидкий вазелин, озокерит, сквалан, пристан, парафин, церезин, сквален, вазелин и микрокристаллический воск.

Примеры высших жирных кислот включают лауриновую кислоту, миристиновую кислоту, пальмитиновую кислоту, стеариновую кислоту, бегеновую кислоту, олеиновую кислоту, ундециленовую кислоту, толуиловую кислоту, изостеариновую кислоту, линолевую кислоту, линоленовую кислоту, эйкозапентаеновую кислоту (ЭПК) и докозагексаеновую кислоту (ДГК).

Примеры высших спиртов включают прямоцепочечные спирты (например, лауриловый спирт, цетиловый спирт, бегениловый спирт, миристиловый спирт, олеиловый спирт и цетостеариловый спирт); и разветвленные спирты (например, моностеарилглицериновый эфир (батиловый спирт), 2-дециотетрадецинол, ланолиновый спирт, холестерин, фитостерин, гексилдодеканол, изостеариловый спирт и октилдодеканол).

Примеры синтетических эфирных масел включают изопропилмиристат, цетилоктаноат, октилдодецилмиристат, изопропилпальмитат, бутилстеарат, гексиллаурат, миристилмиристат, децилолеат, гексилдецилдиметилоктаноат, цетиллактат, миристиллактат, ланолина ацетат, изоцетилстеарат, изоцетилизостеарат, холестерил-12-гидроксистеарат, этиленгликоля ди-2-этилгексаноат, сложный эфир дипентаэритрита и жирной кислоты, N-алкилгликоля моноизостеарат, неопентилгликоля дикапрат, диизостеарилмалат, глицерил-ди-2-гептилундеканоат, триметилолпропан-трис-(2-этилгексаноат), триметилолпропантрисизостеарат, пентаэритрита тетра(2-этилгексаноат), глицерилтри(2-этилгексаноат), глицерилтриоктаноат, глицерилтриизопальмитат, триметилолпропантриизостеарат, цетил-2-этилгексаноат, 2-этилгексилпальмитат, глицерилтримиристат, три-2-гептилундекановой кислоты глицерид, метиловые эфиры жирных кислот касторового масла, олеилолеат, ацетоглицерид, 2-гептилундецилпальмитат, диизобутиладипат, N-лауроил-L-глутаминовой кислоты 2-октилдодециловый эфир, ди-2-гептилундециладипат, этиллаурат, ди-2-этилгексилсебацинат, 2-гексилдецилмиристат, 2-гексилдецилпальмитат, 2-гексилдециладипат, диизопропилсебацинат, 2-этилгексилсукцинат и триэтилцитрат.

Органически модифицированный глинистый минерал

Предпочтительно, чтобы твердое косметическое средство в форме порошка по настоящему изобретению дополнительно содержало органически модифицированный глинистый минерал. Когда в твердое косметическое средство в форме порошка дополнительно включают органически модифицированный глинистый минерал в дополнение к смеси амидов, в частности, можно уменьшить появление стекания макияжа со временем. Кроме того, количество включенного органически модифицированного глинистого минерала предпочтительно составляет, как суммарное количество вместе со смесью амидов, от 1,0 до 15 масс.% относительно суммарного количества косметического средства.

Органически модифицированный глинистый минерал, используемый в настоящем изобретении, может представлять собой глинистый минерал (например, монтмориллонит, сапонит, гекторит и бентонит), в котором обмениваемый катион, расположенный между кристаллическими слоями, замещен органическим полярным соединением или органическим катионом. Конкретные примеры включают диметилдистеариламмоний гекторит (=кватерниум-18 гекторит), диметилдистеариламмоний бентонит (=кватерниум-18 бентонит), модифицированный диоктадецилдиметиламмониевой солью монтмориллонит, модифицированный октадецилдиметилбензиламмониевой солью монтмориллонит и модифицированный дигексадецилдиметиламмониевой солью монтмориллонит. Органически модифицированные глинистые минералы, которые можно использовать в настоящем изобретении, имеются в продаже как, например, "BENTONE 38" (кватерниум-18 гекторит), "BENTONE 34" (=кватерниум-18 бентонит) (все они изготавливаются фирмой Rheox, Inc.), "CLAYTONE SO" (все они изготавливаются фирмой Southern Clay Products, Inc.), серия TIXOGEL (все они изготавливаются фирмой Sud-Chemie Group) и тому подобное, и все они имеются в продаже. Органически модифицированные глинистые минералы можно использовать по отдельности или в комбинации двух или более видов.

Кроме использования глинистого минерала, который был заранее органически модифицирован, немодифицированный глинистый минерал, такой как синтетический смектит (алюмосиликат магния), и катионный сурфактант можно по отдельности включать в композицию, чтобы органически модифицировать глинистый минерал в процессе получения твердого косметического средства в форме порошка.

Другие компоненты

Кроме того, твердое косметическое средство в форме порошка в соответствии с настоящим изобретением может быть получено рутинным способом в соответствии с желаемой композицией, путем соответствующего включения других компонентов, например, сложного эфира, анионного сурфактанта, катионного сурфактанта, амфотерного сурфактанта, неионного сурфактанта, увлажняющего агента, водорастворимого полимера, загустителя, пленкообразующего агента, защитного средства против ультрафиолетового излучения, агента, связывающего ионы металлов, низшего спирта, многоатомного спирта, сахара, аминокислоты, органического амина, полимерной эмульсии, агента, регулирующего pH, питательного средства для кожи, витамина, антиоксиданта, вспомогательного вещества для антиоксиданта, ароматического вещества и воды по необходимости, до той степени, чтобы эффекты настоящего изобретения были сохранены. Конкретные компоненты, которые можно включать в твердое косметическое средство, перечислены ниже, и твердое косметическое средство в форме порошка может быть получено в результате включения этих вышеописанных незаменимых компонентов и любого одного вида компонентов или двух или более видов компонентов, описанных ниже.

Примеры анионного сурфактанта включают мыла жирных кислот (например, лаурат натрия и пальмитат натрия); соли серной кислоты сложного высшего алкилэфира (например, лаурилсульфат натрия и лаурилсульфат калия); соли сложных эфиров алкилэфира и серной кислоты (например, триэтаноламина ПОЭ-лаурилсульфат и натрия ПОЭ-лаурилсульфат); N-ацилсаркозиновые кислоты (например, натрия лауроилсаркозин); сульфонаты амидов высших жирных кислот (например, натрия N-миристоил-N-метилтаурин, натрия метилтаурид жирных кислот кокосового масла и натрия лаурилметилтаурид); соли сложных эфиров фосфорной кислоты (например, натрия ПОЭ-олеилового эфира фосфат и ПОЭ_стеариловый эфир фосфорной кислоты); сульфосукцинаты (например, натрия ди-2-этилгексилсульфосукцинат, натрия монолауроилмоноэтаноламида полиоксиэтиленсульфосукцинат и натрия лаурилпропиленгликоля сульфосукцинат); алкилбензолсульфонаты (например, натрия линейный додецилбензолсульфонат, триэтаноламина линейный додецилбензолсульфонат и линейная додецилбензолсульфоновая кислота); соли сложных эфиров высших жирных кислот и серной кислоты (например, натриевая соль глицеринсульфата жирной кислоты гидрогенизированного кокосового масла); N-ацилглутаматы (например, мононатрия N-лауроилглутамат, динатрия N-стеароилглутамат и мононатрия N-миристоил-L-глутамат); сульфатированные масла (например, ализариновое масло); ПОЭ-алкилэфиры карбоновых кислот; ПОЭ-алкилариловых эфиров карбоксилаты; α-олефинсульфонаты; сукльфонаты сложных эфиров высших жирных кислот; соли сложных эфиров вторичных спиртов и серной кислоты; соли сложных эфиров высших жирных кислот и алкилоламида серной кислоты; натрия лауроилмоноэтаноламидосукцинат; триэтаноламина N-пальмитоиласпартат и натриевая соль казеина.

Примеры катионного сурфактанта включают соли алкилтриметиламмония (например, стеарилтриметиламмония хлорид и лаурилтриметиламмония хлорид); алкилпиридиниевые соли (например, цетилпиридиния хлорид); диалкилдиметиламмониевые соли дистеарилдиметиламмония хлорида; поли(N,N'-диметил-3,5-метиленпиперидиний) хлорид; соли четвертичного алкиламмония; соли алкилдиметилбензиламмония; соли алкилизохинолиния; соли диалкилморфолиния; ПОЭ-алкиламины; соли алкиламинов; жирно-кислотные производные полиаминов; жирно-кислотные производные амилового спирта; бензалкония хлорид и бензетония хлорид.

Примеры амфотерного сурфактанта включают амфотерные сурфактанты на основе имидазолина (например, натрия 2-ундецил-N,N,N-(гидроксиэтилкарбоксиметил)-2-имидазолин и 2-кокоил-2-имидазолиния гидроксида 1-карбоксиэтилоксидинатриевая соль); и сурфактанты на основе бетаина (например, 2-гептадецил-N-карбоксиметил-N-гидроксиэтилимидазолиниевая соль бетаина, соль лаурилдиметиламиноуксусной кислоты и бетаина, алкилбетаин, амидобетаин и сульфобетаин).

Примеры липофильных неионных сурфактантов включают сложные эфиры сорбитана и жирных кислот (например, сорбитанмоноолеат, сорбитанмоноизостеарат, сорбитанмонолаурат, сорбитанмонопальмитат, сорбитанмоностеарат, сорбитансесквиолеат, сорбитантриолеат, диглицеринсорбитана пента-2-этилгексаноат, и диглицеринсорбитана тетра-2-этилгексаноат); эфиры глицерина, полиглицерина и жирных кислот (например, моноэфир глицерина и жирной кислоты хлопкового масла, глицерилмоноэрукат, глицерилсесквиолеат, глицерилмоностеарат, глицерил-α,α'-олеат пироглутамат и глицерилмоностеарат малат); сложные эфиры пропиленгликоля и жирных кислот (например, пропиленгликоля моностеарат); производные, гидрогенизированного касторового масла; и алкилэфиры глицерина.

Примеры гидрофильных неионных сурфактантов включают сложные эфиры ПОЭ-сорбитана и жирных кислот (например, ПОЭ-сорбитанмоноолеат, ПОЭ-сорбитанмоностеарат, ПОЭ-сорбитанмоноолеат и ПОЭ-сорбитантетраолеат); сложные эфиры ПОЭ-сорбита и жирных кислот (например, ПОЭ-сорбитмонолаурат, ПОЭ-сорбитмоноолеат, ПОЭ-сорбитпентаолеат и ПОЭ-сорбитмоностеарат); сложные эфиры ПОЭ-глицерина и жирных кислот (например, ПОЭ-моноолеаты, такие как ПОЭ-глицеринмоностеарат, ПОЭ-глицеринмоноизостеарат и ПОЭ-глицеринтриизостеарат); сложные эфиры ПОЭ и жирных кислот (например, ПОЭ-дистеарат, ПОЭ-монодиолеат и этиленгликоля дистеарат); ПОЭ-алкилэфиры (например, ПОЭ-лауриловый эфир, ПОЭ-олеиловый эфир, ПОЭ-стеариловый эфир, ПОЭ-бегениловый эфир, ПОЭ-2-октилдодециловый эфир и ПОЭ-холестаноловый эфир); типы плюроников (например, Плюроник); ПОЭ-ПОП-алкилэфиры (например, ПОЭ-ПОП-цетиловый эфир, ПОЭ-ПОП-2-децилтетрадециловый эфир, ПОЭ-ПОП-монобутиловый эфир, ПОЭ-ПОП-гидрогенизированный ланолин, и ПОЭ-ПОП-глицериновый эфир); конденсаты тетра-ПОЭ-тетра-ПОП-этилендиамина (например, Тетроник); производные ПОЭ-касторового масла гидрогенизированного касторового масла (например, ПОЭ-касторовое масло, ПОЭ-гидрогенизированное касторовое масло ПОЭ-гидрогенизированного касторового масла моноизостеарат, ПОЭ-гидрогенизированного касторового масла триизостеарат, ПОЭ-гидрогенизированного касторового масла монопропилглутамат моноизостеарат диэфир, ПОЭ-гидрогенизированного касторового масла малеат); ПОЭ-производные пчелиного воска и ланолина (например, ПОЭ-сорбит пчелиный воск); алканоламиды (например, диэтаноламид жирной кислоты кокосового масла, моноэтаноламид лауриновой кислоты и изопропаноламид жирной кислоты); сложные эфиры ПОЭ-пропиленгликоля и жирных кислот; ПОЭ-алкиламины; ПОЭ-амиды жирных кислот; сложные эфиры сахарозы и жирных кислот; алкилэтоксидиметиламина оксид и триолеилфосфорную кислоту.

Примеры увлажняющих агентов включают полиэтиленгликоль, пропиленгликоль, глицерин, 1,3-бутиленгликоль, ксилит, сорбит, мальтит, хондроитинсульфат, гиалуроновую кислоту, мукоитинсульфат, кароновую кислоту, атероколлаген, холестерил-12-гидроксистеарат, лактат натрия, соли желчных кислот, соли dl-пирролидонкарбоновой кислоты, производные алкиленоксида, короткоцепочечный растворимый коллаген, аддукты диглицерин (ЭО) ПО, экстракт Rosa roxburghii, экстракт Achillea milefolium и экстракт донника.

Примеры натуральных водорастворимых полимеров включают полимеры растительного происхождения (например, гуммиарабик, трагакантовую камедь, галактан, гуаровую камедь, камедь рожкового дерева, камедь карайи, каррагенан, пектин, агар, слизь семян айвы (баиля), коллоид водорослей (экстракт бурых водорослей), крахмал (рисовый, кукурузный, картофельный и пшеничный) и глицирризиновую кислоту); полимеры, выделенные из микроорганизмов (например, ксантановую камедь, декстран, сукциноглюкан и пуллулан); и полимеры животного происхождения (например, коллаген, казеин, альбумин и желатин).

Примеры полусинтетических водорастворимых полимеров включают полимеры на основе крахмала (например, карбоксиметилкрахмал и метилгидроксипропилкрахмал); полимеры на основе целлюлозы (например, метилцеллюлозу, этилцеллюлозу, метилгидроксипропилцеллюлозу, гидроксиэтилцеллюлозу, натриевую соль сульфата целлюлозы, гидроксипропилцеллюлозу, карбоксиметилцеллюлозу, натриевую соль карбоксиметилцеллюлозы, кристаллическую целлюлозу и целлюлозный порошок); и полимеры на основе альгиновой кислоты (например, альгинат натрия и сложный эфир пропиленгликоля и альгиновой кислоты).

Примеры синтетических водорастворимых полимеров включают полимеры на основе винила (например, поливиниловый спирт, поливинилметиловый эфир, поливинилпирролидон и карбоксивиниловые полимеры); полимеры на основе полиоксиэтилена (например, сополимеры полиоксиэтилена и полиоксипропилена, такие как полиэтиленгликоль 20000, 40000, 600000); акриловые полимеры (например, полиакрилат натрия, полиэтилакрилат и полиакриламид); полиэтиленимин; и катионные полимеры.

Примеры загустителя включают гуммиарабик, каррагенан, камедь карайи, трагакантовую камедь, камедь рожкового дерева, слизь семян айвы (баиля), казеин, декстрин, желатин, пектинат натрия, альгинат натрия, метилцеллюлозу, этилцеллюлозу, КМЦ, гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, PVA, PVM, PVP, полиакрилат натрия, карбоксивиниловый полимер, камедь бобов рожкового дерева, гуаровую камедь, камедь тамаринда, диалкилдиметиламмония сульфат целлюлозы, ксантановую камедь, алюмосиликат магния, бентонит, гекторит, AlMg силикат (вигум), лапонит и кремневый ангидрид.

Примеры защитных средств от ультрафиолетового излучения включают УФ защитные средства на основе бензойной кислоты (например, пара-аминобензойную кислоту (далее сокращенную до ПАБК), моноглицериновый эфир ПАБК, N,N-дипропокси-ПАБК этиловый эфир, N,N-диэтокси-ПАБК этиловый эфир, N,N-диметил-ПАБК этиловый эфир, N,N-диметил-ПАБК бутиловый эфир и N,N-диметил-ПАБК этиловый эфир); УФ защитные средства на основе антраниловой кислоты (например, гомоментил-N-ацетилантранилат); УФ защитные средства на основе салициловой кислоты (например, амилсалицилат, ментилсалицилат, гомоментилсалицилат, октилсалицилат, фенилсалицилат, бензилсалицилат и пара-изопропанолфенилсалицилат); УФ защитные средства на основе коричной кислоты (например, октилметоксициннамат, этил-4-изопропилциннамат, метил-2,5-диизопропилциннамат, этил-2,4-диизопропилциннамат, метил-2,4-диизопропилциннамат, пропил-пара-метоксициннамат, изопропил-пара-метоксициннамат, изоамил-пара-метоксициннамат, октил-пара-метоксициннамат (2-этилгексил-пара-метоксициннамат), 2-этоксиэтил-пара-метоксициннамат, циклогексил-пара-метоксициннамат, этил-α-циано-β-фенилциннамат, 2-этилгексил-α-циано-β-фенилциннамат и глицерилмоно-2-этилгексаноил-ди-пара-метоксициннамат); УФ защитные средства на основе бензофенона (например, 2,4-дигидроксибензофенон, 2,2'-дигидрокси-4-метоксибензофенон, 2,2'-дигидрокси-4,4'-диметоксибензофенон, 2,2',4,4'-тетрагидроксибензофенон, 2-гидрокси-4-метоксибензофенон, 2-гидрокси-4-метокси-4'-метилбензофенон, 2-гидрокси-4-метоксибензофенон-5-сульфонат, 4-фенилбензофенон, 2-этилгексил-4'-фенилбензофенон-2-карбоксилат, 2-гидрокси-4-н-октоксибензофенон и 4-гидрокси-3-карбоксибензофенон); 3-(4'-метилбензилиден)-d,l-камфора; 3-бензилиден-d,l-камфора 2-фенил-5-метилбензоксазол; 2,2'-гидрокси-5-метилфенилбензотриазол; 2-(2'-гидрокси-5'-трет-октилфенил)бензотриазол; 2-(2'-гидрокси-5'-метилфенил)бензотриазол; дибензалазин; дианизоилметан; 4-метокси-4'-трет-бутилдибензоилметан; 5-(3,3-диметил-2-норборнилиден)-3-пентан-2-он, диморфолинопиридазино; 2-этилгексил-2-циано-3,3-дифенилакрилат; и 2,4-бис-{[4-(2-этилгексилокси)-2-гидрокси]-фенил}-6-(4-метоксифенил)-(1,3,5)-триазин.

Примеры агента, связывающего ион металла, включают 1-гидроксиэтан-1,1-дифосфоновую кислоту, 1-гидроксиэтан-1,1-дифосфоновой кислоты тетранатриевую соль, динатрия эдетат, тринатрия эдетат, тетранатрия эдетат, цитрат натрия, полифосфат натрия, метафосфат натрия, глюконовую кислоту, фосфорную кислоту, лимонную кислоту, аскорбиновую кислоту, янтарную кислоту, эдетовую кислоту и тринатрия этилендиамингидроксиэтилтриацетат.

Примеры низшего спирта включают этанол, пропанол, изопропанол, изобутиловый спирт и трет-бутиловый спирт.

Примеры многоатомного спирта включают двухатомные спирты (например, этиленгликоль, пропиленгликоль, триметиленгликоль, 1,2-бутиленгликоль, 1,3-бутиленгликоль, тетраметиленгликоль, 2,3-бутиленгликоль, пентаметиленгликоль, 2-бутен-1,4-диол, гексиленгликоль и октиленгликоль); трехатомные спирты (например, глицерин и триметилолпропан); четырехатомные спирты (например, пентаэритриты, такие как 1,2,6-гексантриол); пятиатомные спирты (например, ксилит); шестиатомные спирты (например, сорбит и маннит); полимеры многоатомного спирта (например, диэтиленгликоль, дипропиленгликоль, триэтиленгликоль, полипропиленгликоль, тетраэтиленгликоль, диглицерин, полиэтиленгликоль, триглицерин, тетраглицерин и полиглицерин); алкилэфиры двухатомных спиртов (например, этиленгликоля монометиловый эфир, этиленгликоля моноэтиловый эфир, этиленгликоля монобутиловый эфир, этиленгликоля монофениловый эфир, этиленгликоля моногексиловый эфир, этиленгликоля моно-2-метилгексиловый эфир, этиленгликоля изоамиловый эфир, этиленгликоля бензиловый эфир, этиленгликоля изопропиловый эфир, этиленгликоля диметиловый эфир, этиленгликоля диэтиловый эфир и этиленгликоля дибутиловый эфир); алкилэфиры двухатомных спиртов (например, диэтиленгликоля монометиловый эфир, диэтиленгликоля моноэтиловый эфир, диэтиленгликоля монобутиловый эфир, диэтиленгликоля диметиловый эфир, диэтиленгликоля диэтиловый эфир, диэтиленгликоля бутиловый эфир, диэтиленгликоля метилэтиловый эфир, триэтиленгликоля монометиловый эфир, триэтиленгликоля моноэтиловый эфир, пропиленгликоля монометиловый эфир, пропиленгликоля моноэтиловый эфир, пропиленгликоля монобутиловый эфир, пропиленгликоля изопропиловый эфир, дипропиленгликоля метиловый эфир, дипропиленгликоля этиловый эфир и дипропиленгликоля бутиловый эфир); сложные эфиры простых эфиров двухатомных спиртов (например, этиленгликоля монометилового эфира ацетат, этиленгликоля моноэтилового эфира ацетат, этиленгликоля монобутилового эфира ацетат, этиленгликоля монофенилового эфира ацетат, этиленгликоля диадипат, этиленгликоля дисукцинат, диэтиленгликоля моноэтилового эфира ацетат, диэтиленгликоля монобутилового эфира ацетат, пропиленгликоля монометилового эфира ацетат, пропиленгликоля моноэтилового эфира ацетат, пропиленгликоля монопропилового эфира ацетат и пропиленгликоля монофенилового эфира ацетат); моноалкилэфиры глицерина (например, химиловый спирт, селахиловый спирт и батиловый спирт); сахарные спирты (например, сорбит, мальтит, мальтотриозу, маннит, сахарозу, эритрит, глюкозу, фруктозу, сахар разложившегося крахмала, мальтозу, ксилитозу и восстановленный спирт сахара разложившегося крахмала); Glysolid; тетрагидрофурфуриловый спирт; ПОЭ-тетрагидрофурфуриловый спирт; ПОП-бутиловый эфир; ПОП-ПОЭ-бутиловый эфир; триполиоксипропиленглицериновый эфир; ПОП-глицериновый эфир; ПОП-глицеринового эфира фосфат; ПОП-ПОЭ-пентанэритритовый эфир; и полиглицерин.

Примеры моносахаридов включают триозы (например, D-глицерилальдегид и дигидроксиацетон); тетрозы (например, D-эритрозу, D-эритрулозу, D-треозу и эритрит); пентозы (например, L-арабинозу, D-ксилозу, L-ликсозу, D-арабинозу, D-рибозу, D-рибулозу, D-ксилулозу и L-ксилулозу); гексозы (например, D-глюкозу, D-талозу, D-псикозу, D-галактозу, D-фруктозу, L-галактозу, L-маннозу и D-тагатозу); гептозы (например, альдогептозу и гептулозу); октозы (например, октулозу); дезоксисахара (например, 2-дезокси-D-рибозу, 6-дезокси-L-галактозу и 6-дезокси-L-маннозу); аминосахара (например, D-глюкозамин, D-галактозамин, сиаловую кислоту, аминоуроновую кислоту и мурамовую кислоту); и уроновые кислоты (например, D-глюкуроновую кислоту, D-маннуроновую кислоту, L-гулуроновую кислоту, D-галактуроновую кислоту и L-идуроновую кислоту).

Примеры олигосахаридов включают сахарозу, гентианозу, умбеллиферозу, лактозу, плантеозу, изолихнозы, α,α-трегалозу, рафинозу, лихнозы, умбилицин, стахиозу и вербаскозы.

Примеры полисахаридов включают целлюлозу, слизь семян айвы, хондроитинсульфат, крахмал, галактан, дерматансульфат, гликоген, гуммиарабик, гепарансульфат, гиалуроновую кислоту, трагакантовую камедь, кератансульфат, хондроитин, ксантановую камедь, мукоитинсульфат, гуаровую камедь, декстран, кератосерную кислоту, камедь плодов рожкового дерева, сукциноглюкан и кароновую кислоту.

Примеры аминокислоты включают нейтральные аминокислоты (например, треонин и цистеин); и основные аминокислоты (например, гидроксилизин). Кроме того, примеры производных аминокислот включают натриевую соль ацилсаркозина (натриевую соль лауроилсаркозина), соли ацилглутаминовой кислоты, натриевую соль ацил-β-аланина, глутатион и пирролидонкарбоновую кислоту).

Примеры органического амина включают моноэтаноламин, диэтаноламин, триэтаноламин, морфолин, триизопропаноламин, 2-амино-2-метил-1,3-пропандиол и 2-амино-2-метил-1-пропанол.

Примеры полимерной эмульсии включают эмульсию акриловой смолы, эмульсию полиэтилакрилата, жидкую акриловую смолу, эмульсию полиакрилалкилового эфира, эмульсию поливинилацетатной смолы и натуральный каучуковый латекс.

Примеры агента, регулирующего pH, включают буферы, такие как молочная кислота - лактат натрия, лимонная кислота - цитрат натрия, и янтарная кислота - сукцинат натрия.

Примеры витаминов включают витамины А, В1, В2, В6, С, Е и их производные, пантотеновую кислоту и ее производные и биотин.

Примеры антиоксиданта включают токоферолы, дибутилгидрокситолуол, бутилгидроксианизол и сложные эфиры галловой кислоты.

Примеры вспомогательного средства антиоксиданта включают фосфорную кислоту, лимонную кислоту, аскорбиновую кислоту, малеиновую кислоту, малоновую кислоту, янтарную кислоту, фумаровую кислоту, кефалин, гексаметафосфат, фитиновую кислоту и этилендиаминтетрауксусную кислоту.

Примеры других компонентов, которые могут быть включены в твердое косметическое средство, включают антисептик (этилпарабен, бутилпарабен или тому подобное); противовоспалительное средство (например, производные глицирризиновой кислоты, производные глицирретиновой кислоты, производные салициловой кислоты, хинокитиол, оксид цинка и аллантоин); средство отбеливания кожи (например, экстракт плаценты, экстракт Saxifraga stolonifera и арбутин); различные экстракты (например, коры бархата амурского, корневища коптиса, корня воробейника, пиона, травы сверции, березы, шалфея, мушмулы японской, моркови, алоэ, просвирника, ириса, винограда, семени коикса, тыквы, лилии, шафрана, корневища книдиума, имбиря, Hypericum erectum, Ononis spinosa, чеснока, красного перца, апельсиновой кожуры, Angelica acutiloba и морских водорослей), тонизирующие средства (например, маточное молочко, фотосенсибилизаторы и производные холестерина); активаторы кровообращения (например, нониловой кислоты валериламид, никотиновой кислоты бензиловый эфир, никотиновой кислоты β-бутоксиэтиловый эфир, капсаицин, зингерон, настой шпанской мухи, ихтиол, дубильная кислота, α-борнеол, токоферола никотинат, инозитгексаникотинат, цмкланделат, циннаризин, толазолин, ацетилхолин, верапамил, цефарантин и γ-оризанол); противосеборейные средства (например, серу и тиантол); и противовоспалительные агенты (например, транексамовую кислоту, тиотаурин и гипотаурин).

Кроме того, можно также предпочтительно включать в твердое косметическое средство агенты, связывающие металлы, такие как динатрия эдетат, тринатрия эдетат, цитрат натрия, полифосфат натрия, метафосфат натрия, глюконовая кислота и яблочная кислота; кофеин, таннин, верапамил, транексамовая кислота и ее производные; различные экстракты лекарственных растений, таких как лакрица, китайская айва, Pyrola japonica и тому подобное; лекарства, такие как токоферола ацетат, глицирретиновая кислота, глицирризиновая кислота и их производные или соли; средства отбеливания кожи, такие как витамин С, аскорбиновая кислота, фосфат магния, аскорбиновой кислоты гликозид, арбутин и койевая кислота; аминокислоты, такие как аргинин и лизин, и их производные; сахара, такие как фруктоза, манноза, эритрит, трегалоза и ксилит; и тому подобное.

Нет конкретных ограничений на применение твердого косметического средства в форме порошка в соответствии с настоящим изобретением, в частности, твердое косметическое средство в форме порошка можно использовать в качестве твердого косметического средства в форме порошка в твердой форме, такого как тональное средство, тени для век, румяна, пудра для тела, духи-пудра, детская присыпка, компактная пудра, дезодорант-порошок и сыпучий порошок.

Способ получения твердого косметического средства в форме порошка

Твердое косметическое средство в форме порошка по настоящему изобретению может быть получено путем смешивания различных составляющих компонентов, включающих вышеописанную смесь амидов, порошковый компонент и масляный компонент, обычным способом. Например, твердое косметическое средство в форме порошка может быть получено в соответствии с любым из способов смешивания составляющих компонентов в сухих условиях (сухой способ получения) и способом диспергирования составляющих компонентов во влажной системе с получением суспензии, а затем высушивания суспензии с получением твердого косметического средства в форме порошка (влажный способ получения).

Сухой способ получения

Когда твердое косметическое средство в форме порошка по настоящему изобретению получают сухим способом, особенно предпочтительно использовать смесительный аппарат с роторами, обращенными друг к другу, имеющий определенную конструкцию, как описано ниже, и смешивать вышеописанную смесь амидов, порошковый компонент и масляный компонент. Когда используют смесительный аппарат с роторами, обращенными друг к другу, порошковый компонент может быть равномерно покрыт на поверхностях масляным компонентом, не вызывая агрегацию порошкового компонента. Твердое косметическое средство в форме порошка, полученное таким путем, является великолепным по различным потребительским свойствам, таким как ощущение тонкости порошка, ощущение увлажнения, гладкость, мучнистость и равномерное покрытие, а также обладает заметно улучшенной стойкостью к ударным нагрузкам.

В данной заявке смесительный аппарат с роторами, обращенными друг к другу, используемый в настоящем изобретении, представляет собой смесительный аппарат, который имеет первый ротор, оборудованный множеством лопастей, и второй ротор, оборудованный множеством лопастей, где эти роторы расположены в смесительной камере таким образом, что первый ротор и второй ротор находятся напротив друг друга и, соответственно, имеют индивидуальные вращающиеся валы на одной и той же осевой линии примерно в горизонтальном направлении, и где этот аппарат смешивает сырьевые материалы путем вращения первого ротора и второго ротора в одном и том же или в противоположном направлении друг к другу при подаче сырьевых материалов через загрузочное отверстие со стороны первого ротора и выгрузке смешанных сырьевых материалов через разгрузочное отверстие со стороны второго ротора.

Когда смесь амидов, порошковый компонент и масляный компонент смешивают, используя такой смесительный аппарат с роторами, обращенными друг к другу, как описано выше, частицы порошка могут быть равномерно покрыты на поверхностях масляным компонентом, не вызывая агрегацию порошкового компонента. Кроме того, поскольку смесительный аппарат с роторами, обращенными друг к другу, используемый в настоящем изобретении, представляет собой смесительный аппарат сухого типа, нет необходимости использовать смесь амидов, порошковый компонент и масляный компонент после их растворения в подходящем растворителе для смешивания. Также данный способ получения является простым и легким по сравнению со случаем влажного смешивания, и смесительный аппарат с роторами, обращенными друг к другу, менее проблематичен в отношении безопасности или в отношении окружающей среды.

Кроме того, смесительный аппарат с роторами, обращенными друг к другу, используемый в настоящем изобретении, традиционно используют в качестве аппарата для тонкого измельчения и хорошо известен обычным специалистам в данной области техники как аппарат для тонкого измельчения. Например, аппараты для тонкого измельчения, описанные в японской заявке на патент №2002-79183, японской заявке на патент №2003-1127, японской заявке на патент №2003-10712, японской заявке на патент №2003-71307 и тому подобном, можно использовать в качестве смесительного аппарата по настоящему изобретению. Примеры имеющихся в продаже аппаратов включают мельницу-циклон (изготавливаемую фирмой Flo-Tec, Ltd.).

Схематическое изображение одного примера смесительного аппарата с роторами, обращенными друг к другу, используемого в настоящем изобретении, представлено на фиг.1. Однако смесительный аппарат с роторами, обращенными друг к другу, используемый в настоящем изобретении, не ограничен этим.

В смесительном аппарате 10 с роторами, обращенными друг к другу, первый ротор 14 и второй ротор 15, которые соответственно управляются вращением моторами 12 и 13, устроены внутри смесительной камеры 11, в которой первый ротор и второй ротор расположены напротив друг друга на одной и той же осевой линии в горизонтальном направлении. Первый ротор 14 и второй ротор 15 устроены так, что они сообщаются с загрузочным отверстием 16 для сырьевых материалов на стороне первого ротора 14 в смесительной камере 11 и сообщаются с разгрузочным отверстием 17 на стороне второго ротора 15 в смесительной камере 11. Кроме того, устройство 20, подающее сырьевой материал, устроено в верхней части загрузочного отверстия 16 смесительного аппарата 10 с роторами, обращенными друг к другу, и улавливающее устройство 30 (и накопительный контейнер 32) и всасывающее устройство 40 соединены с концом разгрузочного отверстия 17.

В смесительном аппарате 10 с роторами, обращенными друг к другу, первый ротор 14 и второй ротор 15, которые расположены напротив друг друга на одной осевой линии в горизонтальном направлении, вращаются интегрально с осями вращения 12 и 13, соответственно. В смесительном аппарате 10 с роторами, обращенными друг к другу, по мере того как первый ротор 14 и второй ротор 15 вращаются моторами 12 и 13 с высокой скоростью в одном и том же или в противоположном направлении друг к другу, смесь сырьевых материалов, подлежащую обработке, вводят с помощью устройства 20 подачи сырьевых материалов через загрузочное отверстие 16 для сырьевых материалов. Смесь сырьевых материалов, вводимая в смесительный аппарат 10 с роторами, обращенными друг к другу, претерпевает энергичное столкновение с первым ротором 14, вторым ротором 15 или поверхностями внутренних стенок смесительной камеры 11, и молекулы компонентов сырьевых материалов также сталкиваются друг с другом, поэтому компоненты сырьевых материалов однородно смешиваются и диспергируются. В результате получают смесь, в которой частицы порошкового компонента равномерно покрыты на поверхностях масляным компонентом, не вызывая агрегацию порошкового компонента.

Кроме того, первый ротор 14 и второй ротор 15, которые расположены напротив друг друга, вращаются в одном и том же или в противоположном направлении друг к другу. В данной заявке при способе получения по настоящему изобретению предпочтительно использовать первый ротор и второй ротор, вращающиеся в противоположном направлении. Когда роторы вращаются в противоположном направлении друг к другу, может быть создано большее напряжение сдвига по сравнению со случаем вращения роторов в одном и том же направлении. Поэтому вероятно получить однородную смесь, в которой агрегация порошкового компонента происходит нелегко. Кроме того, скорость вращения первого ротора 14 и второго ротора 15 можно соответствующим образом регулировать как равную, например, от 1000 об/мин до 10000 об/мин и предпочтительно от 3000 об/мин до 8000 об/мин.

В первом роторе 14 и втором роторе 15 множественные лопасти расположены радиально вокруг втулки, расположенной вдоль соответствующих вращательных осей моторов 12 и 13. Обычно число лопастей в одном роторе составляет от 2 до 16 листов. В первом роторе 14 и втором роторе 15 форма ротора, число лопастей и тому подобное могут быть одинаковыми или отличаться друг от друга.