МИКРОСФЕРЫ ИЗ ПОЛИДИЦИКЛОПЕНТАДИЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области высокомолекулярных соединений, а именно к технологии получения полимерных микросфер из полидициклопентадиена для широкого спектра применения.

Современная промышленность предъявляет жесткие требования к композиционным материалам, способным полноценно функционировать в условиях высоких температур и физико-механических нагрузок, химически активных сред, различного рода электромагнитных и радиационных излучений при одновременном улучшении удельных характеристик материала или изделия.

Полимерные микросферы с подобными свойствами имеют широкую область применения в нефтегазовой промышленности в качестве проппантов, в строительстве для получения сверхлегких бетонов, строительных смесей, растворов, покрытий, изоляционных и кровельных материалов, в машиностроении и химической промышленности для получения наполненных и армированных материалов с особыми свойствами.

Основными характеристиками микросфер выступают однородность по размерам и форме, прочность на сжатие, стойкость к высоким температурам и агрессивным средам.

Известен способ производства микросфер из полимера путем регулируемой коалесценции капель в ламинарном потоке жидкости с последующей полимеризацией в дисперсионной среде в колонне с нисходящим потоком жидкости до получения затвердевших гранул, которые затем еще нагревают в течение 6-8 часов для завершения полимеризации. Материалом для микросфер является сополимер стирола и дивинилбензола, а дисперсионной средой служит водный раствор хлорида кальция, содержащий бентонит и лигносульфонат натрия (Патент США №4424318).

Недостатком способа является высокая продолжительность процесса полимеризации, что в условиях нисходящего потока жидкости приводит к большой неравномерности размеров получаемых микросфер, образования в застойных зонах затвердевших агрегатов (слипшихся гранул), а сам материал не имеет высоких физико-механических характеристик.

Известны полимерные микросферы и способ их получения, включающий подачу тетрафторэтиленового сополимерного латекса в водный раствор коагулянта, их перемешивание при повышенной температуре и выгрузку микросфер (Патент РФ №2271366).

Недостатком известных микросфер и способа является широкий разброс размеров получаемого продукта при одних и тех же условиях реализации технологии, низкие физико-механические характеристики гранул.

Известен способ получения монодисперсных карбоксилированных полимерных микросфер в виде водной суспензии, характеризующийся тем, что раствор в винильном мономере поверхностно-активного вещества - азо-бис-(10-карбоксидецил)полидиметилсилоксана, содержащего от 6 до 60 силоксановых звеньев и взятого в количестве 0,5-1,9%, или его смеси с полиоксиалкиленполисилоксаном в количестве 0,9-2,6% от массы мономера, интенсивно перемешивают в бидистиллированной воде в атмосфере инертного газа при нагревании смеси до 50-75°C и объемном соотношении мономер:вода в пределах 1:(2-9), с предварительным добавлением в реакционную массу 0,8-1,3% (от массы мономера) радикальных инициаторов полимеризации - смеси персульфата калия с динитрилом азо-бис-изомасляной кислоты или перекисью бензоила, для образования прямой эмульсии с последующей полимеризацией в течение 2-5 ч под действием инициатора капель мономера в полимерные частицы, при повышении температуры на 10°C за час до окончания процесса (Патент РФ №2459834).

К недостаткам способа следует отнести сложность технологического процесса с использованием особо чистой среды - бидистиллированной воды и проведением процесса в среде инертного газа, а также получение микросфер не выше 0,65 мкм.

Известен способ получения отдельных твердых гранул полимерного материала, включающий формирование объединенного потока из нагретого потока полимеризуемого жидкого исходного вещества и нагретого потока жидкой дисперсионной среды, с которой жидкое исходное вещество, по существу, или полностью не поддается смешению, полимеризуемое жидкое исходное вещество в указанном объединенном потоке начало полимеризоваться; обработку объединенного потока с целью диспергирования полимеризуемого жидкого исходного вещества в дисперсионной среде в виде капель; обеспечение полимеризации капель в ламинарном потоке дисперсионной среды при заданной температуре полимеризации с целью образования отдельных твердых гранул, не способных к агломерации; извлечение этих гранул из дисперсионной среды (Патент РФ №2466931).

Данная технология не может быть использована для получения гранул из полидициклопентадиена, так как применяются среда и режимы, не соответствующие требованиям формирования неслипающихся гранул при полимеризации дициклопентадиена.

Наиболее близким техническим решением служит способ получения микросфер из полидициклопептадиена, включающий смешивание дициклопентадиена с катализатором и диспергирование смеси в этиленгликоле, содержащем поверхностно-активные вещества при продувании дисперсии инертным газом (Ring Opening Metathesis Polymerisation and Related Chemistry State of the Art and Visions for the New Century, Proceedings of the NATO Advanced Study Institute, held in Polaica-Zdroj, Poland, 3-15 September 2000. Khosravi, Ezat; Szymanska-Buzar, T. (Eds.) 2002, 516 p.).

Недостатком способа является низкое качество получаемых микросфер, не менее 82% которых имеет размер меньше 1 мкм, а также необходимость продувания реакционной среды инертным газом для предотвращения окисления продуктов полимеризации. Эти недостатки обусловлены видом применяемых катализаторов, используемой средой, в которой частично растворяется дициклопентадиен, и типом применяемого поверхностно-активного вещества - гидроксипропилцеллюлозы.

Задачей настоящего изобретение является получение из полидициклопентадиена микросфер, средний размер которых находится в диапазоне 0,25-1,1 мм, а объемная плотность находится в диапазоне 0,5-0,7 г/см3.

Техническим результатом, достигаемым настоящим изобретением, выступает улучшение физико-механических свойств получаемых микросфер, выражаемых в сферичности не менее 0,9 для не менее чем 70% по массе, средний размер которых находится в диапазоне 0,25-1,1 мм, а также в объемной плотности в диапазоне 0,5-0,7 г/см3 и прочности на сжатие не хуже 90 МПа.

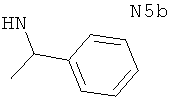

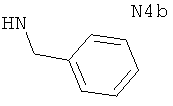

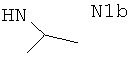

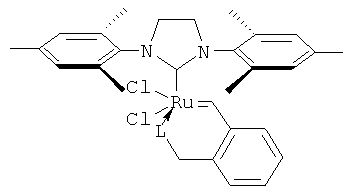

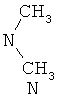

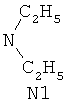

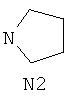

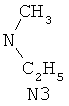

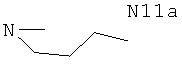

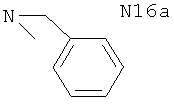

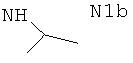

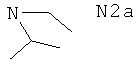

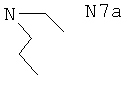

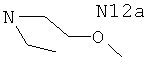

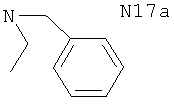

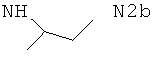

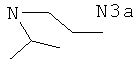

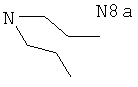

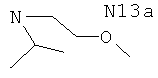

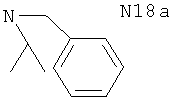

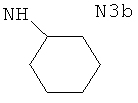

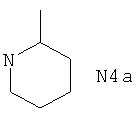

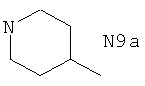

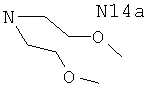

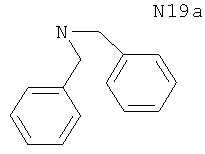

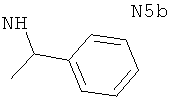

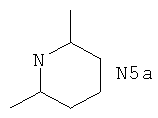

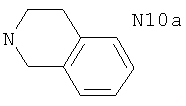

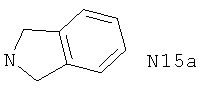

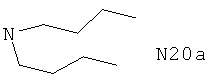

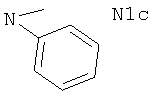

Технический результат достигается тем, что способ получения микросфер из полидициклопентадиена включает получение жидкой полимерной смеси путем последовательного смешивания дициклопентадиена с полимерным стабилизатором, в качестве которого используют следующие соединения или их смеси (в круглых скобках после каждого наименования дано краткое обозначение): тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан (1010), 2,6-ди-трет-бутил-4-(диметиламино)фенол (703), 1,3,5-триметил-2,4,б-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол (330), трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат (14), 3,5-ди-трет-бутил-4-гидроксианизол (354), 4,4'-метиленбис(2,6-ди-трет-бутилфенол) (702), дифениламин (ДФА), пара-ди-трет-бутилфенилендиамин (5057), N,N'-дифенил-1,4-фенилендиамин (ДППД), трис(2,4-ди-трет-бутилфенил)фосфит (168), трис(нонилфенил)фосфит (ТНРР), бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат (770), бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат (123), бис(1-метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат (292), 2-трет-бутил-6-(5-хлор-2Н-бензотриазол-2-ил)-4-метилфенол (327), 2-(2Н-бензотриазол-2-ил)-4,6-бис(1-метил-1-фенил)фенол (234), радикальным инициатором, в качестве которого используют следующие соединения или их смеси: ди-трет-бутилпероксид (Б), дикумилпероксид (БЦ-ФФ), 2,3-диметил-2,3-дифенил-бутан (30), трифенилметан (ТФМ), полимерным модификатором, в качестве которых выбраны следующие соединения или их смеси: этилиденнорборнен (ЕНБ), норборнен (НБ), норборнадиен (НБД), диизоцианаты (TDI, MDI), стирол-изопрен-стирол и стирол-бутадиен-стирол блок сополимеры (Vector 4111А, Kraton 1104, Taipol 1307, Europrene SOL T 9113), полидиметисилоксан (СКТН), (аллилметакрилат (АлМАК), глицидилметакрилат (ГМА), этилендиметакрилат (ДМЭГ), диэтиленгликольдиметакрилат (ДГДМА), бутиленгликольдиметакрилат (БГДМА), трициклодекандиметанолдиметакрилат (ТЦДДМА), этоксилированный бисфенол A диметакрилат (E2BADMA), триметилолпропантриметакрилат (ТМПТМА), дивинилбензол, диизопропенилбензол (ДВБ), диановая эпоксидная смола (ЭД) и катализатором, в качестве которого используют соединение общей формулы:

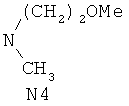

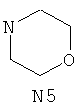

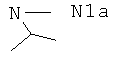

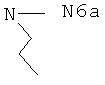

где заместитель L выбран из группы:

,

,  ,

,  ,

,  ,

,  ,

,

,

,

полученную полимерную смесь выдерживают при температуре 0-50°C в течение 1-40 мин, после чего вводят в виде ламинарного потока в предварительно нагретую не ниже температуры смеси воду, содержащую катионные или анионные поверхностно-активные вещества, при постоянном перемешивании воды, образовавшиеся микросферы отделяют от раствора, нагревают до температуры 150-340°C и выдерживают при данной температуре в течение 1-360 мин. При этом составляющие полимерной смеси находятся в следующем количественном соотношении, %масс.:

полимерный стабилизатор 0,1-4,5;

полимерный модификатор 0,1-20,5;

радикальный инициатор 0,1-4;

катализатор 0,002-0,02;

дициклопентадиен - остальное.

Кроме того, технический результат достигается тем, что концентрация поверхностно-активных веществ в воде не превышает 1%, а отношение полимерной смеси к воде с поверхностно-активными веществами составляет не более 0,5.

Указанные отличительные признаки существенны.

Применение приведенных катализаторов обеспечивает полимеризацию мономера в жидкой среде при заданных режимах обработки, при которых достигаются высокая равномерность получаемых микросфер и высокая прочность на сжатие, а применение обозначенных поверхностно-активных веществ при указанных температурах в сочетании с составом полимерной смеси обеспечивает высокий выход готового продукта и заданные характеристики сферичности и округлости.

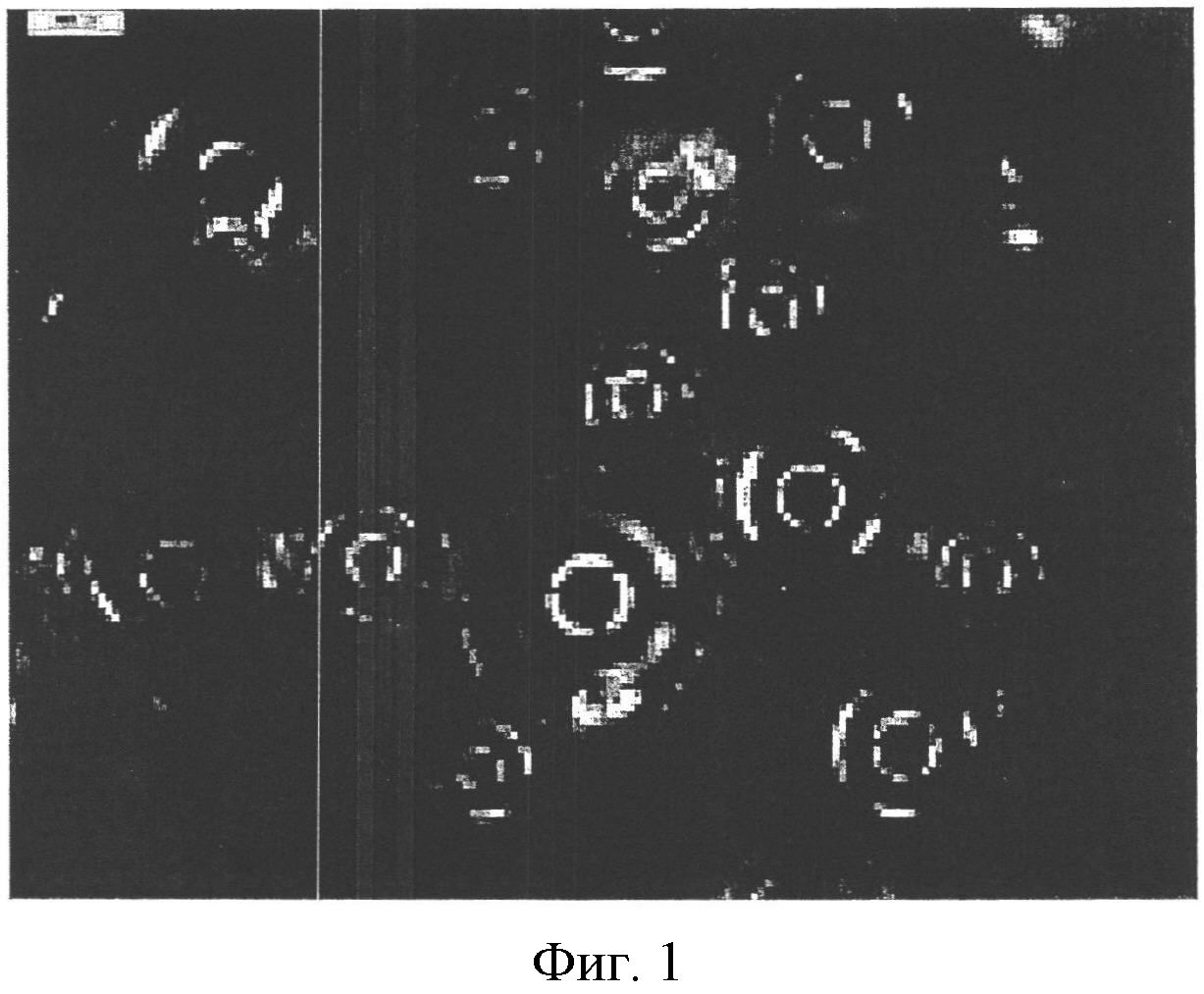

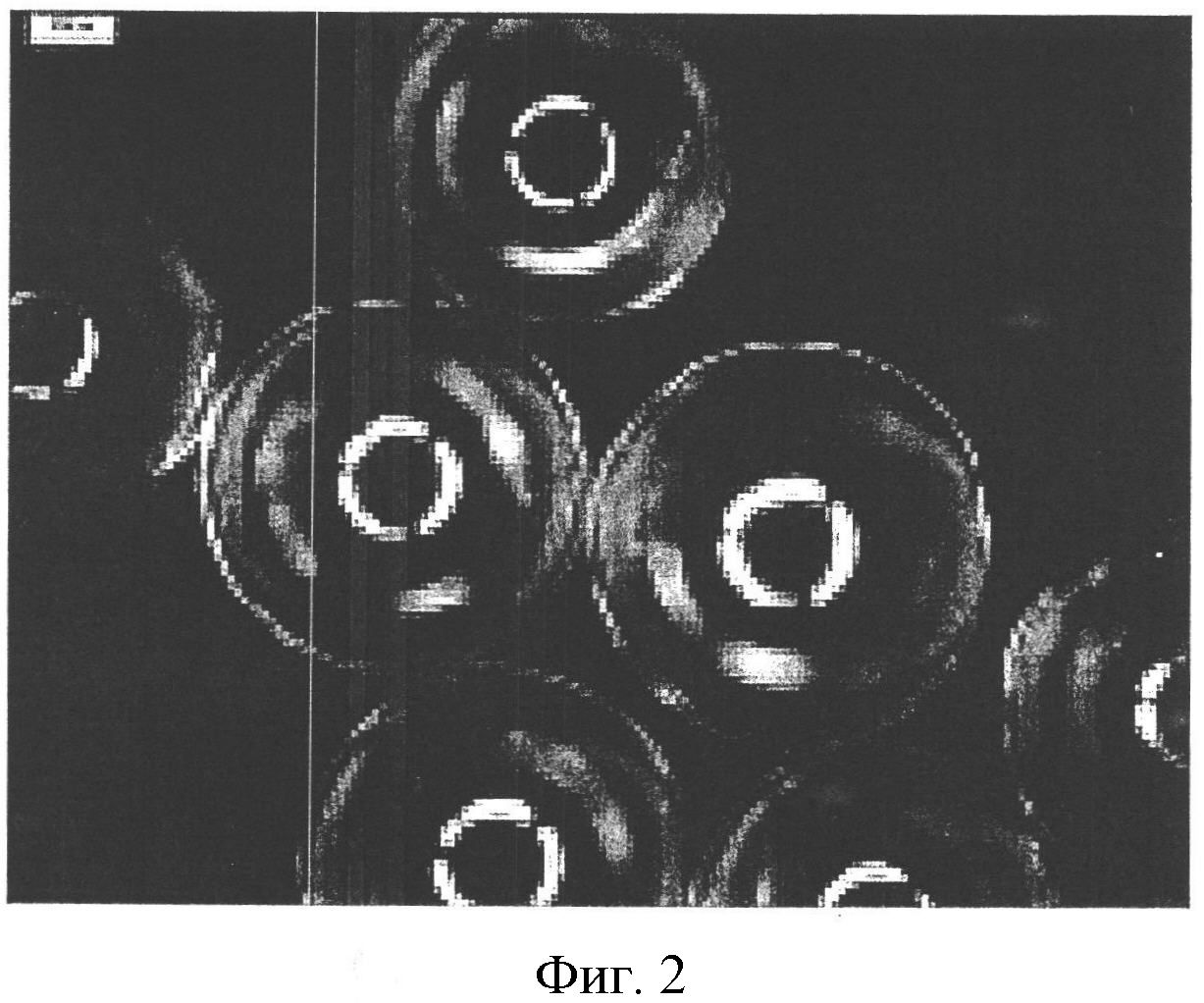

На фиг.1 приведено изображение микросфер - фракция 0,355-0,855 мм. На фиг.2 приведено изображение получаемых микросфер - фракция 0,855-1,00 мм.

Способ реализуют следующим образом.

Составляющие полимерной смеси в следующем количественном соотношении, % масс.: полимерный стабилизатор 0,1-4,5; полимерный модификатор 0,1-20,5; радикальный инициатор 0,1-4; катализатор 0,002-0,02; дициклопентадиен - остальное, последовательно смешивают, вводя в дициклопентадиен сначала стабилизатор, а затем модификатор, радикальный инициатор и, последним, катализатор. Полученную полимерную смесь выдерживают при температуре 0-50°C в течение 1-40 мин, после чего вводят в виде ламинарного потока в предварительно нагретую не ниже температуры смеси воду, содержащую катионные или анионные поверхностно-активные вещества, при постоянном перемешивании воды. Концентрацию поверхностно-активных веществ в воде поддерживают не выше 1%, а отношение полимерной смеси к воде с поверхностно-активными веществами составляет не более 0,5. В процессе перемешивания образуется эмульсия из капель полимерной смеси, которые в процессе полимеризации и под влиянием поверхностно-активных веществ формуются в микросферы. Образовавшиеся микросферы отделяют от раствора, нагревают до температуры 150-340°C и выдерживают при данной температуре в течение 1-360 мин.

В результате получают микросферы из полидициклопентадиена имеющие округлость и сферичность не менее 0,9 для не менее чем 70% по массе, средний размер которых находится в диапазоне 0,25-1,1 мм, а объемная плотность находится в диапазоне 0,5-0,7 г/см3.

Материал характеризуется следующими показателями:

Температура стеклования (Tg)

- A от 251 до 350°C

- Б от 191 до 250°C

- В от 141 до 190°C

- Г от 80 до 140°C

Прочность при сжатии, МПа

- А более 250

- Б от 170 до 249

- В от 100 до 169

- Г менее 100

Целевая фракция (0,25-1,1 мм), %

- А более 75

- Б от 70 до 74

- В менее 70

Способ иллюстрируют следующие примеры.

Пример 1

В отдельной емкости готовят раствор, содержащий дициклопентадиен (87,685% масс.), полимерные стабилизаторы 1010 (0,5% масс.), 168 (0,4% масс.), 770 (0,4% масс.), радикальный инициатор БЦ-ФФ (2% масс.), модификаторы ЕНБ (5% масс.), ГМА (1% масс), MDI (3% масс.). Катализатор N2a (0,0151% масс.) вносят при 30°C. Полученную смесь перемешивают 20 мин, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество додецилсульфатнатрия (0,1% масс.) при 40°C. При постоянном перемешивании воду нагревают до 70°C и выдерживают 15 мин. Микросферы отделяют, нагревают до 250°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 98%, целевая фракция (A), Tg (Б), прочность при сжатии (A), сферичность 0,9.

Пример 2

В отдельной емкости готовят раствор, содержащий дициклопентадиен (98,290% масс.), полимерные стабилизаторы 1010 (0,5% масс.), 168 (0,5% масс.), 770 (0,5% масс.), радикальный инициатор Б (0,1% масс.), модификаторы ДВБ (0,1% масс.). Катализатор N (0,0095% масс.) вносят при 35°C. Полученную смесь перемешивают 40 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество додецилсульфатнатрия (0,2% масс.) при 40°C. При постоянном перемешивании воду нагревают до 100°C и выдерживают 10 минут. Образовавшиеся микросферы отделяют от раствора, нагревают до температуры 200°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (A), Tg (B), прочность при сжатии (Б), сферичность 0,9.

Пример 3

В отдельной емкости готовят раствор, содержащий дициклопентадиен (89,791% масс.), полимерные стабилизаторы 1010 (0,5% масс.), 168 (0,5% масс.), радикальный инициатор БЦ-ФФ (1% масс.), модификаторы ЕНБ (3% масс.), ДМЭГ (0,2% масс.), Kraton 1104 (5% масс.). Катализатор N7a (0,0093% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,05), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 60°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 150°C и выдерживают при данной температуре в течение 20 мин. Получают микросферы 97%, целевая фракция (A), Tg (B), прочность при сжатии (Б), сферичность 0,9.

Пример 4

В отдельной емкости готовят раствор, содержащий дициклопентадиен (96,888% масс.), полимерные стабилизаторы 1010 (0,02% масс.), 168 (0,04% масс.), 770 (0,04% масс.), радикальный инициатор Б (1% масс.), модификаторы ЕНБ (2% масс.). Катализатор N1 (0,0123% масс.) вносят при 50°C. Полученную смесь перемешивают 5 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество додецилсульфатнатрия (0,1% масс.) при 55°C. При постоянном перемешивании воду нагревают до 60°C и выдерживают 45 минут. Микросферы отделяют, нагревают до 200°C и выдерживают при данной температуре в течение 360 мин. Получают микросферы 89%, целевая фракция (A), Tg (B), прочность при сжатии (В), сферичность 0,9.

Пример 5

В отдельной емкости готовят раствор, содержащий дициклопентадиен (91,191% масс.), полимерные стабилизаторы 1010 (0,4% масс.), 168 (0,4% масс.), радикальный инициатор БЦ-ФФ (1% масс.), модификаторы ЕНБ (5% масс.), ДМЭГ (2% масс.). Катализатор N2 (0,0092% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду, (полимерная смесь/вода 0,15) содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,2% масс.) при 35°C. При постоянном перемешивании воду нагревают до 100°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 270°C и выдерживают при данной температуре в течение 45 мин. Получают микросферы 96%, целевая фракция (A), Tg (A), прочность при сжатии (Б), сферичность 0,92.

Пример 6

В отдельной емкости готовят раствор, содержащий дициклопентадиен (88,392% масс.), полимерные стабилизаторы 1010 (0,4% масс.), 168 (0,8% масс.), 770 (0,4% масс.), радикальный инициатор БЦ-ФФ (1,5% масс.), 30 (2,5% масс.), модификаторы ЕНБ (5% масс.), ТМППТМА (1% масс.), Катализатор N14a (0,0081% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно активное вещество додецилсульфатнатрия (0,05% масс.) при 35°C. При постоянном перемешивании воду нагревают до 95°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 250°C и выдерживают при данной температуре в течение 45 мин. Получают микросферы 98%, целевая фракция (A), Tg (Б), прочность при сжатии (Б), сферичность 0,9.

Пример 7

В отдельной емкости готовят раствор, содержащий дициклопентадиен (92,984% масс.), полимерные стабилизаторы 1010 (0,5% масс.), 168 (0,5% масс.), 770 (0,5% масс.), радикальный инициатор Б (0,5% масс.), модификаторы НБД 2% масс.), ДМЭГ (3% масс.). Катализатор N4 (0,0161% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду, (полимерная смесь/вода 0,2), содержащую-поверхностно активное вещество лаурилсульфат аммония (0,25% масс.) при 35°C. При постоянном перемешивании воду нагревают до 75°C и выдерживают 30 минут. Микросферы отделяют, нагревают до 150°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 95%, целевая фракция (Б), Tg (В), прочность при сжатии (Б), сферичность 0,9.

Пример 8

В отдельной емкости готовят раствор, содержащий дициклопентадиен (87,994% масс.), полимерные стабилизаторы 1010 (0,5% масс.), 168 (0,5% масс.), 770 (0,5% масс.), радикальный инициатор БЦ-ФФ (1% масс.), модификаторы ЕНБ (5% масс.), ГМА (1,5% масс.), TDI (3% масс.). Катализатор N5 (0,0057% масс.) вносят при 10°C. Полученную смесь перемешивают 5 минуту, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество додецилсульфатнатрия (0,1% масс.) при 30°C. При постоянном перемешивании воду нагревают до 100°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 200°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (A), Tg (B), прочность при сжатии (A), сферичность 0,92.

Пример 9

В отдельной емкости готовят раствор, содержащий дициклопентадиен (85,788% масс.), полимерные стабилизаторы 330 (0,2% масс.), 168 (0,5% масс.), 123 (0,5% масс.), радикальный инициатор БЦ-ФФ (1% масс.), модификаторы ЕНБ (5% масс.), ДМЭГ (2% масс.). Taipol 1307 (5% масс.). Катализатор N15a (0,0116% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество додецилсульфатнатрия (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 70°C и выдерживают 60 минут. Микросферы отделяют, нагревают до 170°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (A), Tg (B), прочность при сжатии (A), сферичность 0,9.

Пример 10

В отдельной емкости готовят раствор, содержащий дициклопентадиен (92,797% масс.), полимерные стабилизаторы 14 (0,1% масс.), радикальный инициатор БЦ-ФФ (0,1% масс.), 30 (1,5% масс.), модификаторы ЕНБ (3% масс.), БГДМА (2,5% масс.). Катализатор N1a (0,0031% масс.) вносят при 30°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 40°C. При постоянном перемешивании воду нагревают до 70°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 280°C и выдерживают при данной температуре в течение 1 мин. Получают микросферы 90%, целевая фракция (Б), Tg (Б), прочность при сжатии (Б), сферичность 0,9.

Пример 11

В отдельной емкости готовят раствор, содержащий дициклопентадиен (69,494% масс.), полимерные стабилизаторы 1010 (1,5% масс.), ТНРР (1% масс.), 123 (2% масс.), радикальный инициатор Б (2% масс.), 30 (2% масс.), модификаторы НБ 10% масс.), ТЦДДМА (12% масс.). Катализатор N3a (0,0204% масс.) вносят при 25°C. Полученную смесь перемешивают 4 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,3% масс.) при 40°C. При постоянном перемешивании воду нагревают до 100°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 260°C и выдерживают при данной температуре в течение 40 мин. Получают микросферы 91%, целевая фракция (Б), Tg (А), прочность при сжатии (В), сферичность 0,9.

Пример 12

В отдельной емкости готовят раствор, содержащий дициклопентадиен (91,143% масс.), полимерные стабилизаторы 330 (0,4% масс.), 168 (0,5% масс.), 234 (0,2% масс.), радикальный инициатор Б (1% масс.), модификаторы ЕНБ (3% масс.), ДВБ (0,75% масс.), ДМЭГ (3% масс.). Катализатор N5a (0,0070% масс.) вносят при 10°C. Полученную смесь перемешивают 2 минуты, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество лаурилсаркозинат натрия (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 80°C и выдерживают 1 минут. Микросферы отделяют, нагревают до 200°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 94%, целевая фракция (A), Tg (В), прочность при сжатии (А), сферичность 0,9.

Пример 13

В отдельной емкости готовят раствор, содержащий дициклопентадиен (86,787% масс.), полимерные стабилизаторы ДФА (0,2% масс.), 168 (0,5% масс.), 292 (0,5% масс.), радикальный инициатор 30 (3% масс.), модификаторы ЦОД (3% масс.), E2BADMA (6% масс.). Катализатор N19a (0,0130% масс.) вносят при 0°C. Полученную смесь перемешивают 1 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 30°C. При постоянном перемешивании воду нагревают до 50°C и выдерживают 40 минут. Микросферы отделяют, нагревают до 265°C и выдерживают при данной температуре в течение 60 мин. Получают микросферы 93%, целевая фракция (Б), Tg (Б), прочность при сжатии (А), сферичность 0,9.

Пример 14

В отдельной емкости готовят раствор, содержащий дициклопентадиен (91,480% масс.), полимерные стабилизаторы 1010 (0,5% масс.), 168 (0,5% масс.), радикальный инициатор Б (1% масс.), 30 (1% масс.), модификаторы ЕНБ (3% масс.), МППТМА (2,5% масс.). Катализатор N6a (0,0201% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 80°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 300°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (А), Tg (А), прочность при сжатии (В), сферичность 0,9.

Пример 15

В отдельной емкости готовят раствор, содержащий дицикломентадиен (94,290% масс.), полимерные стабилизаторы 1010 (0,4% масс.), ТНРР (0,4% масс.), 770 (0,4% масс.), радикальный инициатор БЦ-ФФ (1% масс.), модификаторы ЕНБ (3% масс.), ДМЭГ (0,5% масс.). Катализатор N8a (0,0099% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,15), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,2% масс.) при 35°C. При постоянном перемешивании воду нагревают до 70°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 170°C и выдерживают при данной температуре в течение 240 мин. Получают микросферы 98%, целевая фракция (Б), Tg (В), прочность при сжатии (Б), сферичность 0,9.

Пример 16

В отдельной емкости готовят раствор, содержащий дициклопентадиен (92,590% масс.), полимерные стабилизаторы 1010 (0,4% масс.), 168 (0,4% масс.), 770 (0,4% масс.), радикальный инициатор БЦ-ФФ (1% масс.), ТФМ (1% масс.), модификаторы ЕНБ (3% масс.), ТЦДДМА (1,2% масс.). Катализатор N9a (0,0097% масс.) вносят при 15°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,01), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 80°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 270°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (А) 76, Tg (А), прочность при сжатии (Б), сферичность 0,9.

Пример 17

В отдельной емкости готовят раствор, содержащий дициклопентадиен (90,343% масс.), полимерные стабилизаторы 1010 (0,45% масс.), 168 (0,45% масс.), 770 (0,45% масс.), радикальный инициатор БЦ-ФФ (0,5% масс.), модификаторы НБД (2% масс.), ТЦДДМА (0,8% масс.). Vector 41 НА (5% масс.). Катализатор N10a (0,0066% масс.) вносят при 5°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,3), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,2% масс.) при 35°C. При постоянном перемешивании воду нагревают до 95°C и выдерживают 5 минут. Микросферы отделяют, нагревают до 170°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 98%, целевая фракция (А), Tg (В), прочность при сжатии (Б), сферичность 0,9.

Пример 18

В отдельной емкости готовят раствор, содержащий дициклопентадиен (93,142% масс.), полимерные стабилизаторы 1010 (0,45% масс.), 168 (0,45% масс.), 770 (0,45% масс.), радикальный инициатор БЦ-ФФ (0,5% масс.), модификаторы ЕНБ (3% масс.), ДМЭГ (2% масс.). Катализатор N11a (0,0080% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 95°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 200°C и выдерживают при данной температуре в течение 60 мин. Получают микросферы 99%, целевая фракция (А), Tg (Г), прочность при сжатии (Б), сферичность 0,9.

Пример 19

В отдельной емкости готовят раствор, содержащий дициклопентадиен (90,960% масс.), полимерные стабилизаторы 1010 (0,36% масс.), 168 (0,72% масс.), 123 (0,45% масс.), радикальный инициатор % масс.), 30 (2% масс.), модификаторы ЕНБ (3% масс.), ДМЭГ (2,5% масс.). Катализатор N3b (0,0096% масс.) вносят при 30°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество октенидина гидрохлорид (0,1% масс.) при 40°C. При постоянном перемешивании воду нагревают до 100°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 250°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (A), Tg (А), прочность при сжатии (Б), сферичность 0,9.

Пример 20

В отдельной емкости готовят раствор, содержащий дициклопентадиен (91,640% масс.), полимерные стабилизаторы 330 (0,35% масс.), 327 (0,2% масс.), 770 (0,5% масс.), радикальный инициатор Б (0,1% масс.), 30 (2% масс.), модификатор ЕНБ (3% масс.), БГДМА (2,2% масс.). Катализатор N12a (0,0097% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,2), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 95°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 270°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (Б), Tg (А), прочность при сжатии (Б), сферичность 0,9.

Пример 21

В отдельной емкости готовят раствор, содержащий дициклопентадиен (84,393% масс.), полимерные стабилизаторы 1010 (0,5% масс.), 168 (0,5% масс.), 770 (0,5% масс.), радикальный инициатор Б (0,1% масс.), модификаторы ЕНБ (5% масс.), ДГДМА (4% масс.), Europrene SOL T 9113 (5% масс.). Катализатор N3 (0,0070% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество додецилсульфатнатрия (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 75°C и выдерживают 20 минут. Микросферы отделяют, нагревают до 180°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (А), Tg (В), прочность при сжатии (Б), сферичность 0,9.

Пример 22

В отдельной емкости готовят раствор, содержащий дициклопентадиен (86,642% масс.), полимерные стабилизаторы 1010 (0,45% масс.), ТНРР (0,45% масс.), 292 (0,45% масс.), радикальный инициатор Б (1% масс.), модификаторы ЕНБ (5% масс.), ДМЭГ (1% масс.), СКТН (5% масс.). Катализатор N13a (0,0078% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество додецилсульфатнатрия (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 95°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 220°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (A), Tg (В), прочность при сжатии (Б), сферичность 0,92.

Пример 23

В отдельной емкости готовят раствор, содержащий дициклопентадиен (91,288% масс.), полимерные стабилизаторы 703 (0,2% масс.), ТНРР (0,5% масс.), 292 (0,5% масс.), радикальный инициатор БЦ-ФФ (1% масс.), 30 (2% масс.), модификаторы ЕНБ (3% масс.), ТМППТМА (1,5% масс.). Катализатор N16a (0,0124% масс.) вносят при 30°C. Полученную смесь перемешивают 1 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,4), содержащую поверхностно-активное вещество бензалкония хлорид (0,2% масс.) при 40°C. При постоянном перемешивании воду нагревают до 75°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 260°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 95%, целевая фракция (В), Tg (А), прочность при сжатии (Б), сферичность 0,9.

Пример 24

В отдельной емкости готовят раствор, содержащий дициклопентадиен (92,787% масс.), полимерные стабилизаторы 14 (0,2% масс.), 168 (0,5% масс.), 292 (0,5% масс.), радикальный инициатор Б (1% масс.), 30 (2% масс.), модификаторы ЦО (1% масс.), БГДМА (1% масс.), ДПБ (1% масс.). Катализатор N17a (0,0128% масс.) вносят при 20°С. Полученную смесь перемешивают 5 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество бензалкония хлорид (0,1% масс.) при 30°C. При постоянном перемешивании воду нагревают до 50°C и выдерживают 10 минут. Микросферы отделяют, нагревают до 340°C и выдерживают при данной температуре в течение 10 мин. Получают микросферы 97%, целевая фракция (Б), Tg (А), прочность при сжатии (Г), сферичность 0,9.

Пример 25

В отдельной емкости готовят раствор, содержащий дициклопентадиен (92,387% масс.), полимерные стабилизаторы 702 (0,4% масс.), 168 (0,8% масс.), 770 (0,4% масс.), радикальный инициатор БЦ-ФФ (1% масс.), модификаторы ЕНБ (3% масс.), ДМЭГ (2% масс.). Катализатор N18a (0,0130% масс.) вносят при 10°C. Полученную смесь перемешивают 5 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество бензалкония хлорид (0,1% масс.) при 30°C. При постоянном перемешивании воду нагревают до 80°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 200°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 98%, целевая фракция (A), Tg (В), прочность при сжатии (А), сферичность 0,9.

Пример 26

В отдельной емкости готовят раствор, содержащий дициклопентадиен (89,895% масс.), полимерные стабилизаторы 330 (0,4% масс.), 327 (0,2% масс.), 770 (0,5% масс.), радикальный инициатор БЦ-ФФ (1% масс.), модификаторы ЕНБ (3% масс.), E2BADMA (5% масс.). Катализатор N4a (0,0047% масс.) вносят при 25°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 35°C. При постоянном перемешивании воду нагревают до 80°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 200°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 92%, целевая фракция (Б), Tg (В), прочность при сжатии (А), сферичность 0,9.

Пример 27

В отдельной емкости готовят раствор, содержащий дициклопентадиен (90,593% масс.), полимерные стабилизаторы 5057 (0,4% масс.), 168 (0,5% масс.), 770 (0,5% масс.), радикальный инициатор БЦ-ФФ (1% масс.), 30 (1% масс.), модификаторы ЕНБ (3% масс.), БГДМА (3% масс.). Катализатор N20a (0,0071% масс.) вносят при 15°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество октепидина гидрохлорид (0,1% масс.) при 40°C. При постоянном перемешивании воду нагревают до 70°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 255°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (А), Tg (Б), прочность при сжатии (А), сферичность 0,9.

Пример 28

В отдельной емкости готовят раствор, содержащий дициклопентадиен (93,793% масс.), полимерные стабилизаторы 354 (0,4% масс.), ТНРР (0,8% масс.), радикальный инициатор Б (2% масс.), модификаторы ЦОД (2% масс.), ДМЭГ (1% масс.). Катализатор N1b (0,0066% масс.) вносят при 30°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество октенидина гидрохлорид (0,1% масс.) при 40°C. При постоянном перемешивании воду нагревают до 70°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 200°C и выдерживают при данной температуре в течение 120 мин. Получают микросферы 96%, целевая фракция (Б), Tg (В), прочность при сжатии (Б), сферичность 0,9.

Пример 29

В отдельной емкости готовят раствор, содержащий дициклопентадиен (86,498% масс.), полимерные стабилизаторы 168 (1% масс.), 770 (0,5% масс.), радикальный инициатор БЦ-ФФ (1% масс.), 30 (1% масс.), модификаторы ЕНБ (2% масс.), ТМППТМА (8% масс.). Катализатор N2b (0,0020% масс.) вносят при 45°С. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,5), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,5% масс.) при 50°C. При постоянном перемешивании воду нагревают до 70°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 275°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 92%, целевая фракция (В), Tg (Г), прочность при сжатии (А), сферичность 0,9.

Пример 30

В отдельной емкости готовят раствор, содержащий дициклопентадиен (93,521% масс.), полимерные стабилизаторы 702 (0,37% масс.), 168 (0,73% масс.), 770 (0,37% масс.), радикальный инициатор БЦ-ФФ (1% масс.), модификаторы ЕНБ (3% масс.), ДМЭГ (1% масс.). Катализатор N4b (0,0090% масс.) вносят при 30°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество додецилсульфатнатрия (0,5% масс.) при 40°C. При постоянном перемешивании воду нагревают до 80°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 200°C и выдерживают при данной температуре в течение 60 мин. Получают микросферы 96%, целевая фракция (В), Tg (В), прочность при сжатии (Б), сферичность 0,9.

Пример 31

В отдельной емкости готовят раствор, содержащий дициклопентадиен (92,593% масс.), полимерные стабилизаторы 168 (0,45% масс.), 770 (0,45% масс.), радикальный инициатор БЦ-ФФ (1% масс.), 30 (1,5% масс.), модификаторы ЕНБ (3% масс.), ДМЭГ (1% масс.). Катализатор N5b (0,0072% масс.) вносят при 30°C. Полученную смесь перемешивают 10 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,1), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 40°C. При постоянном перемешивании воду нагревают до 60°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 260°C и выдерживают при данной температуре в течение 30 мин. Получают микросферы 97%, целевая фракция (A), Tg (Б), прочность при сжатии (Б), сферичность 0,9.

Пример 32

В отдельной емкости готовят раствор, содержащий дициклопентадиен (86,550% масс.), полимерные стабилизаторы 1010 (0,37% масс.), 168 (0,1% масс.), 770 (0,47% масс.), радикальный инициатор БЦ-ФФ (1% масс.), 30 (1% масс.), модификаторы ЕНБ (3% масс.), ЭД (2,5% масс.), ГМА (5% масс.). Катализатор N1c (0,0102% масс.) вносят при 20°C. Полученную смесь перемешивают 5 минут, после чего вводят в виде ламинарного потока в воду (полимерная смесь/вода 0,2), содержащую поверхностно-активное вещество цетилтриметиламмоний хлорид (0,1% масс.) при 40°C. При постоянном перемешивании воду нагревают до 80°C и выдерживают 15 минут. Микросферы отделяют, нагревают до 310°C и выдерживают при данной температуре в течение 5 мин. Получают микросферы 93%, целевая фракция (Б), Tg (А), прочность при сжатии (В), сферичность 0,92.

Предложенная технология позволяет получать микросферы из полидициклопентадиена высокой степени сферичности - не менее 0,9 и высокой прочности на сжатие - не хуже 90 МПа при объемной плотности в диапазоне 0,5-0,7 г/см3.