Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА

Вид РИД

Изобретение

Изобретение относится к промышленности строительных материалов и может быть использовано для производства портландцементного клинкера и серной кислоты.

Известен способ получения цементного клинкера по гипсо-сернокислотному методу с одновременным получением из диоксида серы серной кислоты. В известном способе природный ангидрит-безводный сульфат кальция, как носитель CaO и SO3, заменяют частично (на 5-80%) на образующиеся при обессеривании дымовых газов отходы, содержащие сульфит кальция - CaSO3, а на сырьевую смесь на входе во вращающуюся печь обжига разбрызгивают отходы серной кислоты в количестве, обеспечивающем мольное отношение H2SO4:CaSO3 от 0,2 до 1,0. Для реализации предлагаемого способа рекомендуется использовать отходы, образующиеся при обессеривании дымовых газов с содержанием 21-80% CaSO3 и 5-20% CaSO4, и отходы серной кислоты с содержанием 78-100% H2SO4 (Пат. ГДР №294009, МКИ5 C04B 7/48, C04B 7/04, заявл. 20.11.89, опубл. 14.09.91).

Известен способ получения цементного клинкера и газов, содержащих SO2 с получением серной кислоты по гипсо-сернокислотному способу, в котором часть природного ангидрита заменяют на промышленные сульфитсодержащие отходы, образующиеся при обессеривании дымовых газов абсорбционным способом и содержащие 35-80% CaSO3 и 5-20% CaSO4 (Пат. ГДР №289036, МКИ5 C04B 7/44, C04B 7/04, заявл. 20.11.89,опубл. 18.4.91).

Основным недостатком вышеуказанных способов является то, что серная кислота может быть получена только при использовании сырья с высоким (свыше 10%) содержанием серы - гипс, фосфогипс, другие сульфаты, сульфиды и сульфиты, пригодные в качестве сырья для производства клинкера.

Известен способ изготовления портландцементного клинкера, принятый в качестве прототипа, в котором цементные сырьевые материалы предварительно подогревают в преднагревателе (система циклонных теплообменников), прокаливают во взвешенном состоянии горячими газами в печи прокаливания (кальцинатор), обжигают в цементный клинкер во вращающейся печи обжига и затем охлаждают в холодильнике. Некоторое количество прокаленного сырьевого материала с высоким содержанием оксида кальция (CaO) извлекают через стадию прокаливания посредством дополнительного циклона разделения от газов и получают в чистом виде в смеси с небольшим количеством оксидов щелочных металлов. Газы отводят из дополнительного циклона разделения через отдельную систему, содержащую вентилятор (Пат. РФ №2387606 (фиг.2), МПК C04D 7/36, F27B 7/20, оп.27.04.2010).

Известный способ направлен на снижение щелочного засорения оборудования установки и не используется для получения одновременно с цементным клинкером серной кислоты.

Кроме того, остается повышенный риск сернокислотного и щелочного засорения системы циклоны - печь прокаливания - вращающаяся печь обжига - холодильник, так как оксиды серы и соединения щелочных металлов, образующиеся в печи обжига, в дальнейшем сорбируются введенными в газовый поток цементными сырьевыми материалами, на которые также осаждаются соединения щелочных металлов с дальнейшим возвратом всего вышеперечисленного в систему циклонные теплообменники - печь прокаливания - вращающаяся печь обжига - холодильник.

Задачей настоящего изобретения является получение клинкера из малосернистого сырья и, одновременно, серной кислоты из серы сырья и топлива, регулирование степени щелочного и серно-кислотного засорения оборудования при использовании в качестве топлива печи обжига сернистых или высокосернистых углеводородов.

Указанная задача решается в способе получения портландцементного клинкера, в котором цементные сырьевые материалы предварительно подогревают в циклонных теплообменниках, прокаливают во взвешенном состоянии в кальцинаторе, обжигают в цементный клинкер во вращающейся печи обжига и затем охлаждают в холодильнике с отделением газов, образующихся в циклонных теплообменниках, в кальцинаторе и печи обжига и отводом их через вентилятор, при этом прокаленный сырьевой материал из кальцинатора с частью газов отводят в отдельную систему с циклонами и вентилятором с частичным выводом прокаленных сырьевых материалов из установки, согласно изобретению, отвод прокаленных сырьевых материалов совместно с частью газов в вышеупомянутую отдельную систему осуществляют при содержании оксидов серы в газах в количестве не менее 2% об. с возвратом при этом основной части прокаленных сырьевых материалов в кальцинатор и/или обжиговую печь, причем вышеупомянутая отдельная система дополнительно оборудована узлом окисления диоксида серы в триоксид серы и узлом получения серной кислоты из триоксида серы, а в качестве топлива в печи обжига используют сернистое или высокосернистое углеводородное топливо.

Температура в кальцинаторе составляет 700-950°C, а в печи обжига -1450°C.

В качестве сернистого или высокосернистого углеводородного топлива целесообразно применять нефтяной кокс с содержанием серы до 10% масс.

Окисление диоксида серы (SO2) в триоксид серы (SO3) проводят в реакторе на ванадиевых или платиновых катализаторах.

Серную кислоту получают из триоксида серы (SO3) путем абсорбции и/или конденсации.

Отвод прокаленных сырьевых материалов совместно с частью газов в вышеупомянутую отдельную систему при содержании оксидов серы в газах в количестве не менее 2% об. в отдельную систему, оборудованную специальными узлами, дает возможность получить вместе с целевым продуктом - портландцементным клинкером серную кислоту, а также регулировать степень кислотного засорения.

Использование в качестве топлива в печи обжига сернистого кокса с содержанием серы до 10% позволяет получить при его сжигании дополнительное количество оксидов серы, необходимых для получения серной кислоты.

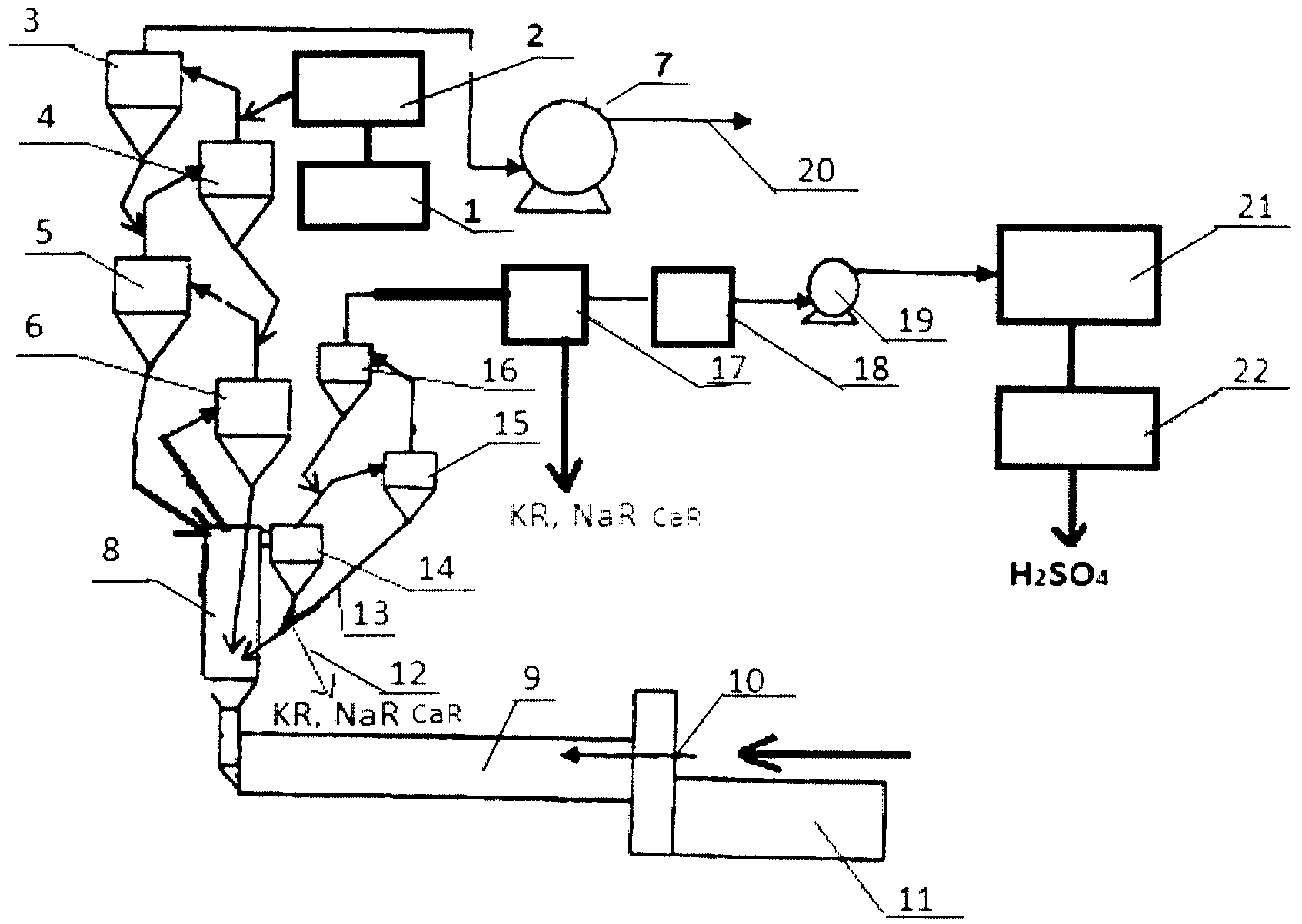

На чертеже показана принципиальная схема изготовления портландцементного клинкера с одновременным получением серной кислоты из малосернистого сырья, где 1 - дробилка, 2 - силосы для корректировки состава, 3, 4, 5, 6 - циклонные теплообменники, 7 - вентилятор, 8 - печь прокаливания (кальцинатор), 9 - печь обжига с линиями 10 подачи топлива и окислителя, 11 - холодильник, 12 - линия вывода прокаленных сырьевых материалов с установки, 13 - линия возврата прокаленных сырьевых материалов обратно в кальцинатор или печь обжига, 14, 15, 16 - циклоны-осадители пыли, 17 - фильтр-осадитель пыли; 18 - теплообменник (котел-утилизатор), возможно, совместно с фильтром, 19 - вентилятор, 20 - линия вывода дымовых газов, 21 - реактор с катализатором для получения триоксида серы, 22 - абсорбер или конденсатор для получения серной кислоты.

Способ осуществляют следующим образом.

Исходное малосернистое сырье - известняк или другой кальцийсодержащий материал с содержанием серы 4% совместно с глиной подвергают предварительному дроблению и размолу сырьевых компонентов с последующей сушкой и подогревом в дробилке 1 с одновременным или последующем дроблением и измельчением. Затем сырьевые материалы направляют в виде тонкодисперсного порошка - сырьевой муки в железобетонные силосы 2, где производят корректировку ее состава до заданных параметров и гомогенизацию перемешиванием сжатым воздухом.

Далее однородную, тонкоизмельченную смесь подвергают предварительному подогреву до 600-800°C в циклонных теплообменниках 3, 4, 5, 6 с последующим кальцинированием в кальцинаторе 8, где сырьевая смесь нагревается до 700-1000°C, подвергаясь при этом дегидратации и декарбонизации.

Затем полученную сырьевую смесь обжигают в цементный клинкер в печи обжига 9 при температуре до 1450°C, в которую с другого конца в противотоке по линии 10 подают сернистый кокс с содержанием серы около 4% и воздух. Полученный клинкер затем охлаждают в холодильнике 11. При этом в печи 9 при температуре до 1450°C происходит образование оксидов серы, в основном, SO2 и, частично, SO3.

Оксиды серы вместе с дымовыми газами выносятся из печи обжига 9 в кальцинатор 8 и циклонные теплообменники 3, 4, 5, 6, где связываются с оксидами Ca, Na, K с образованием соответствующих сульфатов и сульфитов и осаждаются на исходные сырьевые материалы. Так как оксиды Na и K при температурах выше 1350°C способны возгоняться, то они также вместе с дымовыми газами выносятся из печи обжига 9 в кальцинатор 8 и циклонные теплообменники 3, 4, 5, 6, где оседают на сырьевые материалы и затем возвращаются в печь обжига. Далее дымовые газы отдувают вентилятором 7 в линию вывода дымовых газов 20. Таким образом, в дымовых газах присутствует только незначительное количество серы от ее общего количества, поступившей с топливом, и, частично, с сырьем. Остальная, большая часть серы и ее соединений, а также соединений щелочных металлов, не выносится из системы циклонные теплообменники 3, 4, 5, 6 - кальцинатор 8 - вращающаяся печь обжига 9, а опять поступает через кальцинатор 8 во вращающуюся печь обжига 9, добавляясь к тому количеству серы и щелочных металлов, которое вновь поступает с сернистым коксом по линии 10 и с исходным сырьем через циклонные теплообменники 3, 4, 5, 6 (внутренний кругооборот). Таким образом, происходит накопление серы и соединений щелочных металлов в системе циклонные теплообменники 3, 4, 5, 6 - кальцинатор 8 - вращающаяся печь обжига 9.

В газах, выходящих из циклонных теплообменников 3, 4, 5, 6 и отдуваемых вентилятором 7 по линии 20, оксиды серы практически отсутствуют, здесь присутствуют углекислый газ, кислород, азот.

После накопления как минимум 2% об. оксидов серы, что происходит примерно на 5-20-м круге обращения серы во внутреннем кругообороте при использовании в качестве топлива сернистого кокса с содержанием серы около 4% масс., осуществляют отвод дымовых газов из кальцинатора 8 в отдельную систему, содержащую циклоны 14, 15, 16 с линией 13 возврата осажденной пыли прокаленных частиц сырья в кальцинатор 8 и линией 12 вывода части осажденной пыли защелоченных прокаленных частиц сырья с установки, фильтр-осадитель 17, охладитель 18 и вентилятор 19, реактор с катализатором 21 и конденсатор или абсорбер серной кислоты 22. Вывод основного потока дымовых газов, не содержащих оксидов серы, осуществляется по линии 20. Отдуваемый из кальцинатора или обжиговой печи поток газов освобождается от твердых частичек осажденной пыли в циклонах 14, 15, 16, которые затем опять направляются в систему обжиговая печь 9 - кальцинатор 8 - циклонные теплообменники 3, 4, 5, 6 по линии возврата 13, частично осажденная пыль выводится с установки по линии 12, регулируя, таким образом, степень щелочного засорения. Газы, отдуваемые вентилятором 19 отдельной системы, через фильтр направляют в реактор 21 для проведения реакции окисления SO2 в SO3 на ванадиевом или платиновом катализаторе. Далее продукт окисления поступает в конденсатор или абсорбер 22 для получения серной кислоты.

Отвод прокаленных сырьевых материалов вместе с газами в отдельную систему из кальцинатора или печи обжига позволяет, в основном, регулировать количество оксидов серы и, дополнительно, щелочей (через вывод прокаленного материала с установки по линии 12), которые накапливаются в системе циклонные теплообменники 3, 4, 5, 6 - кальцинатор 8 - вращающаяся печь обжига 9, тем самым регулируя в сторону уменьшения степень ее засорения, что позволяет накопить достаточное количество SO2 для окисления его до SO3 на платиновом или ванадиевом катализаторе.

Ниже приведен расчетный пример осуществления предлагаемого способа изготовления портландцементного клинкера с одновременным получением серной кислоты.

Пусть с сырьевой смесью (CaCO3 с глиной с содержанием серы 0,44% мас.) для производства клинкера вносится 11 г SO3 на 1 кг клинкера.

Также во вращающуюся печь вместе с сырьевой мукой поступают оксиды щелочных металлов: 10 г K2O на 1 кг клинкера и 2 г Na2O на 1 кг клинкера, которые, подобно оксидам серы участвуют во внутреннем кругообороте во вращающейся печи с циклонными теплообменниками.

В пересчете на 100 г топлива (отношение нефтяной кокс/клинкер=1/5) с сырьем в процесс производства клинкера с сырьевой смесью поступит 5,5 г SO3 или 2,2 г серы.

В пересчете на 100 г топлива (отношение нефтяной кокс/клинкер=1/5) с сырьем в процесс производства клинкера с сырьевой смесью поступит около 5 г K2O и 1 г Na2O.

В качестве топлива для печи обжига взято 100 г нефтяного кокса с теплотворной способностью 34903 кДж/кг, содержащего 89% мас., углерода, 4% мас., водорода, 4% мас., серы, остальное зола, азот, кислород. Отношение топливо: клинкер составляет 1:5.

Тогда имеем в 100 г топлива 89 г углерода, 4 г водорода и 4 г серы, а общее количество серы в процессе составит 6,2 г.

Известно, что масса протона 1,673×10-24 г, масса нейтрона 1,675×10-24 г, масса электрона 9,109×10-28 г, без учета дефекта массы:

- атомная масса углерода 12 а.е.м. или 20,0934×10-24 г;

- атомная масса водорода 1 а.е.м. или 1,674×10-24 г;

- атомная масса серы 32 а.е.м. или 53,5825×10-24 г.

Тогда в 6,2 г серы будет 0,1157×1024 атомов серы, в 89 г углерода будет 4,4293×1024 атомов углерода, а в 4 г водорода будет 2,3895×1024 атомов водорода.

Таким образом, при сжигании 100 г нефтяного кокса в стехиометрическом количестве кислорода при обжиге клинкера получается 4,4293×1024 молекул CO2, 1,1947×1024 молекул H2O и 0,1157×1024 молекул SO2, или всего молекул 5,7397×1024.

Таким образом, концентрация SO2 в дымовых газах без учета азота составит около 2,01% об. (мол.), концентрация CO2 составит 77,17% об. (мол.), концентрация H2O составит 20,82% об. (мол.). При этом расходуется 5,14235×1024 молекул кислорода.

При окислении воздухом вместе с кислородом воздуха придет еще около 20×1024 молекул азота и молекул кислорода на доокисление SO2 до SO3 на катализаторе.

Итого после сжигания топлива, с учетом азота воздуха, в дымовых газах будет около 25,7397×1024 молекул газа.

Тогда при сжигании топлива в стехиометрическом количестве воздуха концентрация SO2 в дымовых газах составит около 0,45% об.

С учетом оксидов щелочных металлов материальный баланс получается следующим образом:

- атомная масса кислорода 16 а.е.м. или 26,784×10-24 г;

- атомная масса калия 39 а.е.м. или 65,286×10-24 г;

- атомная масса натрия 23 а.е.м. или 38,502×10-24 г.

Тогда молекулярная масса оксида калия составит 94 а.е.м. или 157,356×10-24 г, молекулярная масса оксида натрия составит 62 а.е.м. или 103,788×10-24 г. В 5-ти граммах K2O будет 0,0318×1024 молекул оксида калия.

В 1 г Na2O будет 0,0096×1024 молекул оксида натрия.

Всего оксидов щелочных металлов будет 0,0414×1024 молекул.

Так как с топливом и сырьем в пересчете на 100 г сернистого топлива поступает 0,1157×1024 молекул (атомов) серы, и, учитывая, что одна молекула серы в составе ди- или триоксида серы вступает в реакцию с одной молекулой оксида Na2O или K2O и образовавшиеся вещества выводятся в твердой форме, то после связывания серы оксидами щелочных металлов в дымовых газах остается 0,0743×1024 молекул оксидов серы, или 0,29% об., учитывая, что молекулы воды, азота и углекислого газа выводятся с дымовыми газами, то концентрация оксидов серы на 20-м круге внутреннего обращения составит 5,78% об. или 1,486×1024 молекул и 1,1947×1024 молекул воды, что в результате дает 124%-ный олеум. Так как выводить из системы можно только то количество атомов серы, которое в нее поступает - 0,1157×1024 молекул (атомов) серы или 0,0743×1024 молекул оксидов серы после их соединения с оксидами щелочей (20-я часть), и, соответственно, 0,06×1024 молекул воды (20-я часть), то дополнительно будем получать 11,76 г 124%-ного олеума из 0,0143×1024 молекул SO3 (1,92 г) и 0,06×1024 молекул H2SO4, (9,8 г).

Суммарно получаем 0,5 кг клинкера и 11,76 г 124%-ного олеума.

Пример показывает, что с учетом наличия оксидов щелочных металлов в сырье, накопление оксидов серы в дымовых газах в количестве, достаточном для реализации реакции окисления диоксида серы (SO2) в триоксид серы (SO3) на катализаторе, наступит, например, на 20-м круге обращения серы, ее оксидов и оксидов щелочных металлов во внутреннем кругообороте во вращающейся печи с циклонными теплообменниками.

Таким образом, предлагаемое изобретение позволяет получить одновременно с целевым продуктом - портландцементным клинкером серную кислоту (олеум) из сырья с незначительным содержанием серы с использованием в качестве топлива сернистого или высокосернистого нефтяного кокса, а также регулировать степень щелочного и сернокислотного засорения оборудования установки.