Результат интеллектуальной деятельности: СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ

Вид РИД

Изобретение

Изобретение относится к способам переработки нефти и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности при фракционировании нефти для получения полупродуктов для дальнейшей переработки.

Перегонка нефти на установках атмосферной и вакуумной ректификации является одним из наиболее энергозатратных процессов нефтепереработки, в связи с чем разработка способов, позволяющих снизить потребление топлива и электроэнергии за счет рекуперации вторичных энергоресурсов технологических потоков, является актуальной задачей.

Известна установка атмосферной перегонки нефти [Патент РФ №2205055, опубл. 27.05.2003 г., МПК B01D 3/14, C10G 7/00], при работе которой используют способ фракционирования, включающий разделение нефти на два потока, нагрев одного потока из них за счет тепла конденсации паров легкого и тяжелого бензина и циркуляционного орошения, нагрев другого потока нефти за счет тепла конденсации керосиновой и дизельной фракций, а также тепла отходящего мазута, ректификацию нагретой нефти с получением газа и легкого бензина, выводимых с установки после охлаждения нефтью, и отбензиненной нефти, которую дополнительно нагревают в печи огневого нагрева и подвергают дополнительной ректификации с получением тяжелого бензина, керосиновой, дизельной фракций и мазута, выводимых с установки после охлаждения нефтью.

Основными недостатками известного способа является необходимость использования большого количества оборудования (28 единиц оборудования, включая 10 теплообменников и 9 насосов) и его высокая металлоемкость. Способ предусматривает использование водяного пара в качестве парового орошения, что приводит к обводнению продуктов переработки и необходимости дополнительной их осушки. Кроме того, способ не предусматривает дальнейшей переработки мазута, который выводят с установки в охлажденном состоянии.

Известны способ и устройство (варианты) для переработки нефти [Патент РФ №2398811, опубл. 10.09.2010 г., МПК C10G 9/14], которые обеспечивают фракционирование нефти с получением атмосферного дистиллята, вакуумного дистиллята и вакуумного остатка в качестве полупродуктов для дальнейшей переработки. Способ включает перегонку нагретой нефти при давлении, близком к атмосферному, с получением атмосферного дистиллята и нефти, от которой отогнаны легкие фракции (мазута), и вакуумную сепарацию мазута с получением вакуумного дистиллята и вакуумного остатка.

Недостатком указанного способа является низкая энергоэффективность из-за необходимости использования сторонних источников холода для конденсации дистиллятных продуктов атмосферной и вакуумной перегонки и отсутствия рекуперации тепла. Способ требует также энергетических расходов для создания вакуума на стадии вакуумной перегонки.

Наиболее близким к заявляемому способу по технической сущности является способ перегонки нефтяного сырья [Патент РФ №2420559, опубл. 10.06.2011 г., МПК C10G 7/00], который принят в качестве прототипа и предусматривает углубленную рекуперацию тепла технологических потоков при фракционировании. Способ включает нагрев нефти остатком сепарации жидкости второй колонны (дизельной фракцией), остатком первой колонны (мазутом), парами дистиллята первой колонны (парами широкой фракции углеводородов), а также в печи, последующее фракционирование путем отпаривания водяным паром с получением дистиллята первой колонны (широкой фракции углеводородов) и мазута (остатка фракционирования) и последующую переработку широкой фракции углеводородов путем ректификации с получением газа, бензиновой фракции и кубового продукта, который подогревают мазутом и сепарируют с получением паров, возвращаемых на стадию ректификации, и дизельной фракции.

Недостатками известного способа являются: использование хладоагента при ректификации для конденсации паров дистиллята второй колонны, что приводит к потерям тепла, отсутствие рекуперации тепла приводит к повышенному расходу топлива на нагрев нефти, использование большого количества оборудования (11 единиц оборудования без учета насосов, включая 5 теплообменников) и его высокая металлоемкость. Отпаривание широкой дистиллятной фракции водяным паром приводит к обводнению продуктов переработки и необходимости их дополнительной осушки.

Задача изобретения - дополнение способа стадией переработки мазута, предотвращение потерь тепла, снижение расхода топлива на нагрев нефти, исключение применения водяного пара, снижение металлоемкости оборудования.

Технический результат, который может быть достигнут при осуществлении предлагаемого способа:

- дополнение способа стадией переработки мазута путем вакуумной сепарации с получением вакуумного газойля и вакуумного остатка,

- предотвращение потерь тепла за счет конденсации паров фракционирования внутренними технологическими потоками,

- исключение или минимизация расхода топлива на нагрев нефти за счет использования вторичных ресурсов тепла продуктов переработки вакуумного газойля и гидропереработки вакуумного остатка,

- исключение применения водяного пара за счет использования паров переработки вакуумного газойля и вакуумного остатка в качестве парового орошения,

- снижение металлоемкости оборудования за счет уменьшения количества оборудования.

Указанный технический результат достигается тем, что в известном способе, включающем нагрев нефти парами широкой фракции углеводородов, последующий нагрев ее в печи, отпаривание широкой фракции углеводородов с получением остатка фракционирования и последующую переработку широкой фракции углеводородов, особенностью является то, что нефть предварительно разделяют на две части, одну из которых нагревают парами вакуумного газойля, другую нагревают парами широкой фракции углеводородов, обе части нефти смешивают и, по меньшей мере, часть полученной смеси дополнительно нагревают парами первой стадии фракционирования и фракционируют в три стадии, причем на первой стадии осуществляют отпаривание нефти газообразными продуктами переработки вакуумного газойля и вакуумного остатка с получением паров и остатка первой стадии фракционирования, на второй стадии пары первой стадии фракционирования подвергают дефлегмации за счет охлаждения нефтью с получением тяжелой газойлевой фракции и паров, которые конденсируют за счет охлаждения нефтью с получением газа второй стадии фракционирования и широкой фракции углеводородов, выводимых с установки для дальнейшей переработки известными способами, на третьей стадии остаток первой стадии фракционирования смешивают с жидким продуктом переработки вакуумного газойля и подвергают вакуумной сепарации с получением вакуумного остатка, который выводят с установки для дальнейшей переработки, например, путем каталитической гидроконверсии или замедленного коксования, с получением газообразных продуктов и остатка, а также паров вакуумного газойля, которые конденсируют за счет последовательного охлаждения вакуумным газойлем и нефтью, с получением вакуумного газойля и несконденсированных газов, выводимых с установки с помощью вакуумсоздающего устройства, при этом вакуумный газойль нагревают парами вакуумного газойля, смешивают с тяжелой газойлевой фракцией и выводят с установки для дальнейшей переработки, например, путем термической конверсии, каталитического крекинга или гидрокрекинга, с получением газообразного и жидкого продукта.

При фракционировании легких нефтей и газовых конденсатов, когда тепла, подводимого с газообразными продуктами переработки вакуумного газойля и вакуумного остатка недостаточно, и при технологически обоснованном давлении не достигается требуемая полнота отпаривания дизельных фракций из нефти, ее перед подачей на первую стадию фракционирования дополнительно нагревают в печи.

В заявляемом способе раздельный нагрев нефти двух частей нефти за счет тепла конденсации паров вакуумного газойля и за счет тепла конденсации паров широкой фракции углеводородов фракции, объединение обеих частей и дополнительный нагрев по меньшей мере части полученной смеси за счет тепла конденсации паров тяжелой газойлевой фракции позволяет полностью рекуперировать тепло конденсации продуктов фракционирования, за счет чего минимизировать (или, при фракционировании тяжелых нефтей, полностью исключить) расход топлива на нагрев нефти.

Отпаривание широкой дистиллятной фракции парами переработки вакуумного газойля и вакуумного остатка на первой стадии фракционирования позволяет исключить применение водяного пара и предотвратить обводнение продуктов переработки, а также обеспечивает использование тепла потоков, получаемых при переработке вакуумного газойля и вакуумного остатка для фракционирования нефти.

Дефлегмация паров широкой дистиллятной фракции за счет охлаждения нефтью с получением тяжелой газойлевой фракции и паров, их конденсация за счет охлаждения нефтью на второй стадии фракционирования позволяет получить широкую фракцию углеводородов с заданной температурой конца кипения, рекуперировать тепло конденсации паров, за счет чего снизить потребление топлива.

Вакуумная сепарация смеси остатка отпаривания с остатком переработки вакуумного газойля на третьей стадии фракционирования позволяет получить вакуумный остаток для целей дальнейшей переработки с получением паров и остатка, а также пары вакуумного газойля. Вакуум поддерживают за счет отсоса несконденсированных газов вакуумсоздающим устройством.

Конденсация паров вакуумного газойля за счет последовательного охлаждения вакуумным газойлем и нефтью позволяет получить вакуумный газойль для целей дальнейшей переработки с получением газообразного и жидкого продукта, а также позволяет рекуперировать тепло конденсации, за счет чего снизить расход топлива.

Смешение остатка фракционирования с жидким продуктом переработки вакуумного газойля, имеющим высокую температуру, позволяет увеличить отбор паров вакуумного газойля за счет увеличения температуры вакуумной сепарации.

Нагрев вакуумного газойля парами вакуумного газойля позволяет рекуперировать тепло конденсации, а дальнейшая его переработка в смеси с тяжелой газойлевой фракцией позволяет получить газообразные продукты для отпарки нефти.

Дополнительный нагрев нефти в печи позволяет использовать заявляемый способ для фракционирования легких нефтей и газовых конденсатов.

Предлагаемый способ позволяет реализовать все стадии фракционирования в двух аппаратах (без учета нагревательной печи и насосов), что позволяет существенно снизить металлоемкость оборудования.

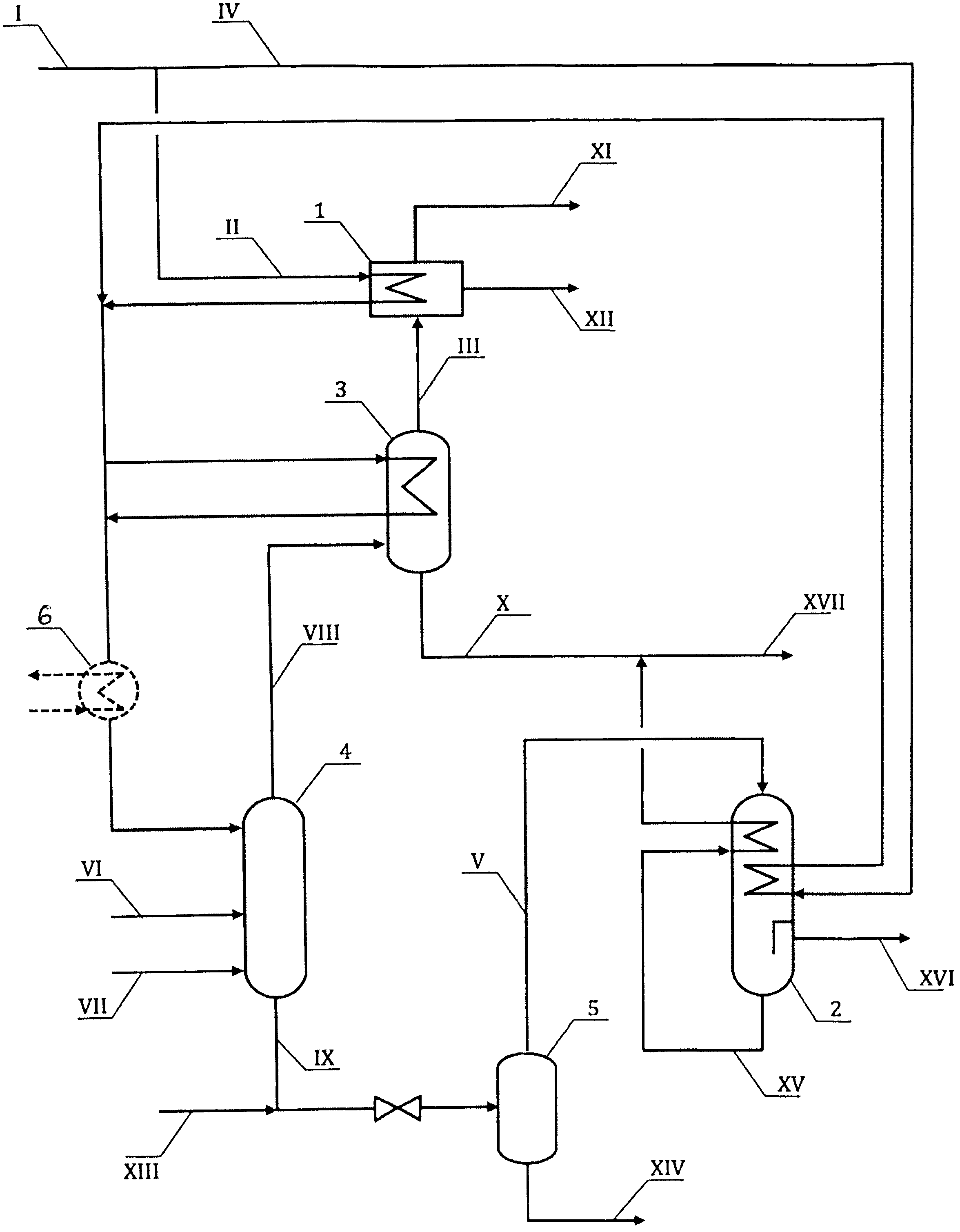

Заявляемый способ осуществляют следующим образом (см. чертеж).

Нефть (I) разделяют на две части, одну из которых (II) нагревают в холодильнике-конденсаторе 1 за счет теплоты конденсации паров широкой фракции углеводородов (III), другую часть нефти (IV) нагревают в холодильнике-конденсаторе 2 за счет теплоты конденсации паров вакуумного газойля (V), далее обе части нефти смешивают и, по меньшей мере, часть нефти нагревают в дефлегматоре 3 и направляют на фракционирование, осуществляемое в три стадии.

На первой стадии фракционирования нефть подают наверх отпарной колонны 4, вниз которой в качестве парового орошения подают газообразные продукты переработки тяжелой газойлевой фракции (VI) и вакуумного остатка (VII). С верха отпарной колонны 4 выводят пары (VIII), а с низа - остаток первой стадии фракционирования (IX).

На второй стадии фракционирования пары первой стадии фракционирования (VIII) направляют в дефлегматор 3, где за счет охлаждения частью нефти выделяют тяжелый газойль (X) и пары широкой фракции углеводородов (III), которые конденсируют в холодильнике-конденсаторе 1 за счет охлаждения частью нефти (II) с получением газа фракционирования (XI) и широкой фракции углеводородов (XII), которые выводят с установки для дальнейшей переработки известными способами.

На третьей стадии фракционирования остаток первой стадии фракционирования (IX) смешивают с жидким продуктом переработки тяжелой газойлевой фракции (XIII) и подвергают вакуумной сепарации в сепараторе 5 с получением вакуумного остатка (XIV) и паров вакуумного газойля (V), которые конденсируют в холодильнике-конденсаторе 2 с получением вакуумного газойля (XV) и несконденсированных газов (XVI), которые отсасывают вакуумсоздающим устройством (на схеме не показано). Вакуумный газойль (XV) подогревают в холодильнике-конденсаторе 2 и смешивают с тяжелым газойлем (X) с получением тяжелой газойлевой фракции (XVII), которую выводят с установки для дальнейшей переработки известным способом.

Таким образом, при фракционировании нефти получают газ (XI), широкую фракцию углеводородов (XII), тяжелую газойлевую фракцию (XVII) и вакуумный остаток (XIV).

При переработке легких нефтей и газовых конденсатов нефть дополнительно нагревают в печи огневого нагрева 6 (условно пунктиром показан теплообменник).

Сущность изобретения иллюстрируется следующим примером.

Обессоленную и обезвоженную нефть (100%, здесь и далее - % масс. на сырье) Новотомышского нефтяного месторождения, Ульяновская область (плотность при 20°С 890,5 кг/м3, вязкость кинематическая при 20°С 47,8 сСт, массовая доля серы 1,06%, НК 70,9°С, перегоняется, % об. до 100°С - 1,0, до 150°С - 4,5, до 200°С - 13,0, до 250°С - 20,5, до 300°С - 31,0) разделяют на две части, одну из которых парами широкой фракции углеводородов, другую парами тяжелой газойлевой фракции, далее обе части нефти смешивают, дополнительно нагревают парами широкой дистиллятной фракции и с температурой 345°С, при 0,25 МПа абс. подают наверх отпарной колонны, вниз которой в качестве парового орошения подают 24% паров, получаемых при термической переработке тяжелой газойлевой фракции, имеющих температуру 430°С, и 15% паров, получаемых при гидропереработке вакуумного остатка, имеющих температуру 435°С.

С верха отгонной колонны отбирают 95% паров широкой дистиллятной фракции с температурой 390°С, из которых в дефлегматоре выделяют 6% тяжелого газойля и 89% паров широкой фракции углеводородов, которые конденсируют за счет охлаждения частью нефти с получением 4% газа фракционирования и 85% широкой фракции углеводородов.

Смесь 52% остатка фракционирования, отбираемого с низа отгонной колонны, и 2% остаточной фракции термической конверсии тяжелой газойлевой фракции с температурой 380°С подвергают вакуумной сепарации при 0,007 МПа абс. и получают 26% вакуумного остатка и 26% паров вакуумного газойля (V), которые конденсируют за счет охлаждения нефтью с получением 25,98% вакуумного газойля и 0,02% несконденсированных газов, которые направляют в вакуумсоздающее устройство. Вакуумный газойль, подогретый парами вакуумного газойля, смешивают с тяжелым газойлем и получают 31,98% тяжелой газойлевой фракции с температурой 340°С.

Из примера видно, что предлагаемый способ фракционирования нефти позволяет получать дистиллятные и остаточные углеводородные фракции в качестве полупродуктов для дальнейшей переработки при полном использовании тепла технологических потоков переработки нефти и может быть использован в нефтеперерабатывающей промышленности.