Результат интеллектуальной деятельности: ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ

Вид РИД

Изобретение

Изобретение относится к трубопрокатному инструменту, а именно к способу калибровки валков пилигримовых станов для прокатки тонкостенных труб из хладостойких и коррозионно-стойких марок стали с повышенной точностью по стенке, и может быть использовано на трубопрокатных установках с пилигримовыми станами для прокатки труб размером 377×9-16 и 426×9-18 мм.

В практике ТПУ с пилигримовыми станами известен валок пилигримового стана, содержащий по окружности бочки ручей с последовательно расположенными по длине бойком, полирующим участком, углом продольного выпуска и холостым участком, при этом боек выполнен с переменным возрастающим поперечным сечением по длине, а полирующий с постоянным сечением в виде круга с тангенциальными выпусками. Дорн, на котором происходит раскатка гильз в тонкостенные трубы, имеет форму конуса с перепадом диаметров передней и задней частей Δ=(1-2) мм. Дорна изготавливают конусными для лучшего схождения трубы с дорна и извлечения его после обкатки пилигримовой головки (Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. «Горячая прокатка труб», изд. «Металлургия», Москва, 1962, с.314-328, 332).

Недостатком этих валков является то, что они позволяют прокатывать гильзы только одного диаметра в трубы с относительно тонкими стенками, с отношением D/S≥25 и допуском по толщине стенки +12,5/-15,0%, а т.к. дорн имеет конусность, то передний конец трубы (затравочный), прокатанный на переднем конце дорна, имеющим меньший диаметр, будет иметь более толстую стенку, которая должна уменьшаться к концу (к пилигримовой головке). Таким образом, толщина стенки от затравочного конца к пилигримовой головке должна уменьшаться на 0,5-1,0 мм, т.е. на половину конусности дорна. При жесткой клети пилигримового стана и прокатке тонкостенных труб (плетей) длиной 30-36 м, для получения труб с более жесткими допусками по стенке, необходимо равномерно разводить валки, а это возможно только в автоматическом режиме. Эта операция трудоемка, дорогостоящая и на существующих трубопрокатных установках с пилигримовыми станами отсутствует. Продольная разностенность труб находится в прямой зависимости от коэффициента полировки и калибровки угла продольного выпуска валков пилигримовых станов, а поперечная разностенность от углов поперечного выпуска калибра от нулевой точки валка до холостой части и коэффициента полировки. С увеличением коэффициента полировки (снижением величины подачи гильз в очаг деформации) снижается производительность ТПУ с пилигримовыми станами, снижается длина трубы-плети, т.к. при прокатке труб-плетей длиной 36 м и более конец прокатки будет проходить при низкой температуре, что в свою очередь приведет к увеличению продольной разностенности.

Известен валок пилигримового стана, содержащий по окружности бочки ручей круглого поперечного сечения с тангенциальными выпусками, длина которого составлена из последовательно расположенных бойка, образованного радиусом гребня валка увеличивающейся величины, полирующего участка, имеющего постоянный радиус гребня валка, угла продольного выпуска и холостого участков, причем выпуски поперечного сечения изменяются по длине бойка от 32-37° до 20-25° в сечение перехода на полирующий участок (Ю.Ф. Шевакин, А.З. Глейберг. Производство труб. Москва, «Металлургия», 1968, с.139-140, 160).

Недостаток данных валков, как и выше указанного аналога, заключается в невозможности прокатки гильз с разными диаметрами при использовании валков одного типоразмера, без замены их при переходе на другой размер заготовок, что приводит к увеличению перевалок валков и снижению тем самым производительности стана и невозможности прокатки качественных труб по стенке с отношением D/S≥25 из-за продольной разностенности.

В практике ТПУ с пилигримовыми станами известен валок пилигримового стана, содержащий по окружности бочки ручей круглого поперечного сечения с выпусками, длина которого составлена из последовательно расположенных бойка, образованного радиусом гребня валка, увеличивающейся величины, полирующего участка, имеющего постоянный радиус гребня валка, угла продольного выпуска Θп.в.=40° и холостого участка, тангенциальные выпуски поперечного сечения ручья на одной трети протяженности бойка выполнены постоянными по величине, а на остальной части бойка плавно уменьшающимися до значения выпусков полирующего участка, при этом радиус гребня валка в конце участка с постоянной величиной выпуска составляет 1,3 радиуса гребня его начала (авт. свид. СССР №554019, бюллетень ОИПО и ТЗ №14, 1977 г.).

Использование данных валков обеспечивает прокат труб из гильз с большими отклонениями диаметров от номинала, т.е. прокат труб из гильз большего диаметра, прокатку труб с большими вытяжками, за счет чего снижается расходный коэффициент металла, исключаются потери времени на перевалки валков, но данные валки не дают возможности вести процесс прокатки тонкостенных труб с постоянной толщиной стенки по длине и периметру плети, что приводит к продольной и поперечной разностенности, увеличению локальной кривизны на один погонный метр и сдаче труб по фактической толщине стенки, а это приводит к снижению заказной части труб, оседанию части труб на складе и сдаче их в пониженное качество.

Наиболее близким, по техническому решению (прототипом), является ручей пилигримового валка с переменным сечением по окружности на обжимном и полирующем участках, а поперечное сечение ручья по длине полирующего участка выполнено плавно уменьшающимся до расчетной величины половины профиля готовой трубы, т.е. глубина вреза ручья на полирующем участке изменяется в пределах от 0,5 до 1,5 мм и зависит от толщины стенки прокатываемых труб (авт. свид. СССР №358042, Бюллетень ОИПО и ТЗ №34, 1972 г.).

Данные валки предназначены для прокатки толстостенных труб с целью стабилизации величины подачи металла в очаг деформации, исключения проскальзывания валков и образования «отесов» при прокатке труб с отношением D/S≥7,0, т.е. при прокатке труб с толщинами стенок от 40 до 60 мм, в зависимости от диаметра труб, т.е. от отношения D/S.

Недостаток приведенного изобретения «Ручей пилигримового валка» заключается в том, что оно не решает вопрос прокатки тонкостенных труб с отношением D/S≥47 с постоянной толщиной стенки по периметру и длине плети 35-36 м, где допуск по толщине стенки при одном и том же поле допуска в несколько раз меньше, чем при прокатке толстостенных труб, а 0,1 мм может вывести толщину стенки за пределы допуска.

Задачей предложенного валка пилигримового стана для прокатки тонкостенных труб из хладостойких и коррозионно-стойких марок сталей является разработка и внедрение калибровки валков для производства бесшовных горячекатаных труб размером 377×9-16 и 426×9-18 мм из хладостойких и коррозионно-стойких марок сталей на трубопрокатных установках с пилигримовыми станами с повышенными локальными требованиями по кривизне на один погонный метр по длине и периметру, т.е. с повышенной точностью по стенке, удовлетворяющих требованиям заказчика, снижение расхода металла за счет снижения локальной кривизны на один погонный метр (дефект прокатного происхождения) при прокатке труб размером 377×9-16 и 426×9-18 мм из хладостойких и коррозионно-стойких марок стали и отбраковке их по кривизне и сдаче в более низкое качество.

Технический результат достигается тем, что в валке пилигримового стана для прокатки тонкостенных труб из хладостойких и коррозионно-стойких марок стали, содержащего из последовательно расположенных бойка с углом Θб=100°, образованного радиусом гребня валка увеличивающейся величины, полирующего участка с углом Θп70°, угла продольного выпуска с углом Θп.в.=40° и холостого участка с углом Θх=150°, при этом угол тангенциального поперечного выпуска на бойке от точки «0» до начала полирующего выполнен плавно уменьшающимся с 35 до 20-22°, полирующий участок имеет постоянное или плавно увеличивающее сечение, угол тангенциального поперечного выпуска на полирующем участке выполнен постоянным и равен 20-22°, угол продольного выпуска выполнен с плавно увеличивающимися тангенциальными поперечными выпусками с 20-22 до 35° и увеличением диаметра калибра на 12,2 мм, а холостой участок выполнен с тангенциальными поперечными выпусками, равными 35°.

Сущность валка пилигримового стана для прокатки тонкостенных труб из хладостойких и коррозионно-стойких марок стали заключается в том, что с целью снижения отбраковки, количества перерезов и переводов труб в пониженное качество из-за локальной кривизны, превышающей 1,5 мм на один погонный метр, снижения или исключения не заказной части труб, снижения расходного коэффициента металла, угол тангенциального поперечного выпуска на бойке от точки «0» до начала полирующего выполнен плавно уменьшающимся с 35° до 20-22°, полирующий участок имеет постоянное или плавно увеличивающее сечение, угол тангенциального поперечного выпуска на полирующем участке выполнен постоянным и равен 20-22°, угол продольного выпуска выполнен с плавно увеличивающимися тангенциальными поперечными выпусками с 20-22 до 35° и увеличением диаметра калибра на 12,2 мм, а холостой участок выполнен с тангенциальными поперечными выпусками, равными 35°. Таким образом, заявляемый валок пилигримового стана для прокатки тонкостенных труб из хладостойких и коррозионно-стойких марок стали соответствует критерию «изобретательский уровень».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что соответствует патентоспособности «изобретательский уровень».

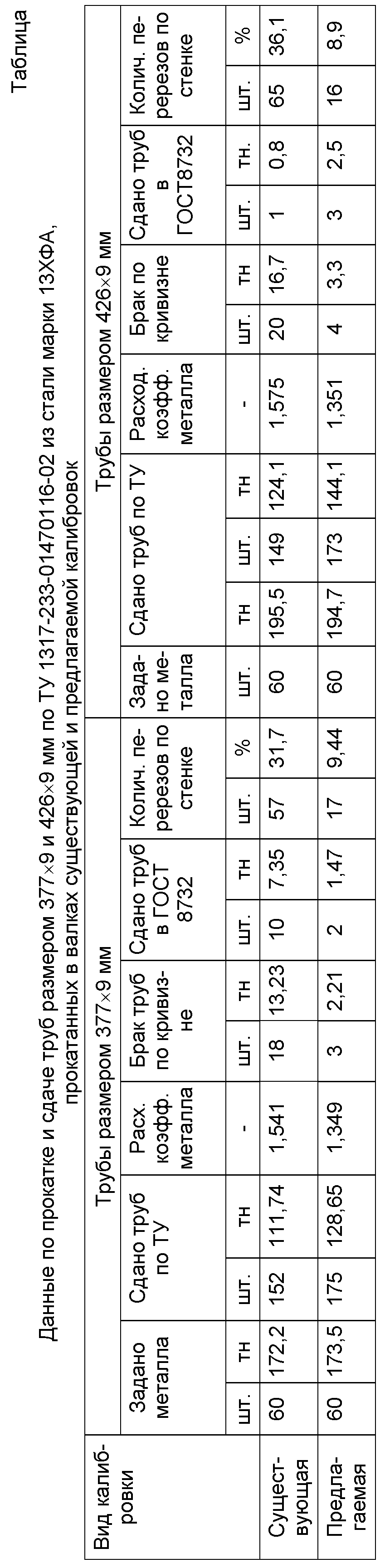

Изобретение осуществлено на ТПУ 8-16” с пилигримовыми станами ОАО «ЧТПЗ» при прокатке труб из хладостойкой и коррозионно-стойкой стали марки 13ХФА размером 377×9 и 426×9 мм в валках существующей и предлагаемой калибровок из сверленых прибыльных слитков мартеновского производства ОАО «ЧТПЗ» размером 540/555×100×1700 и 570/585×100×1700 мм. Данные по прокатке и сдаче труб размером 377×9 и 426×9 мм из стали марки 13ХФА, прокатанных в валках существующей и предлагаемой калибровок, приведены в таблице. Из таблицы видно, что в валках существующей калибровки прокатано 180 труб (60 слитков общей массой 172,2 тн) размером 377×9 мм и 180 труб (60 слитков общей массой 195,5 тн) размером 426×9 мм. Из 180 труб размером 377×9 мм, прокатанных в валках существующей калибровки, 152 трубы общей массой 111,74 тн сданы по ТУ 1317-233-01470116-02, 18 труб общей массой 13,23 тн забракованы по кривизне, превышающей 2,0 мм на один погонный метр, 10 труб общей массой 7,35 тн с локальной кривизной 1,6-1,7 мм на один погонный метр сданы в ГОСТ 8732. В процессе обработки и приемки на 57 трубах (31,7%) произведены перерезы по стенке, выходящей за пределы поля допуска ТУ (+12,5/-15,0) %, и локальной кривизне на концевых участках труб. Целевой расходный коэффициент металла по трубам данной партии составил 1,541, а с учетом сдачи 10 труб в ГОСТ 8732 - 1,446. В валках, изготовленных по предлагаемой методике, прокатано также 180 труб размером 377×9 мм. Из 180 труб размером 377×9 мм, прокатанных в валках предлагаемой калибровки, 175 труб общей массой 128,65 тн сданы по ТУ 1317-233-01470116-02, три трубы общей массой 2,21 тн забракованы по кривизне, превышающей 2,0 мм на один погонный метр, 2 трубы общей массой 1,47 та с локальной кривизной 1,6-1,7 мм на один погонный метр сданы в ГОСТ 8732. В процессе обработки и приемки на 17 трубах (9,44%) произведены перерезы по стенке, выходящей за пределы поля допуска ТУ (+12,5/-15,0) % и локальной кривизне на концевых участках труб. Целевой расходный коэффициент металла по трубам данной партии составил 1,349, а с учетом сдачи 2 труб в ГОСТ 8732 - 1,333, т.е. получено снижение целевого расходного коэффициента металла на 192, а общего на 113 кг на тонну труб, при одновременном снижении количества перерезов в отделке с 31,7 до 9,44%, т.е. в 3,36 раза. Аналогичная картина и при прокатке труб размером 426×9 мм. Из 180 труб размером 426×9 мм, прокатанных в валках существующей калибровки, 149 трубы общей массой 124,1 тн сданы по ТУ 1317-233-01470116-02, 20 труб общей массой 16,7 тн отбракованы по кривизне, превышающей 2,0 мм на один погонный метр, 1 труба общей массой 0,8 тн с локальной кривизной 1,6 мм на один погонный метр сдана в ГОСТ 8732. В процессе обработки и приемки на 65 трубах (36,1%) произведены перерезы по стенке, выходящей за пределы поля допуска ТУ (+12,5/-15,0) %, и локальной кривизне на концевых участках труб. Целевой расходный коэффициент металла по трубам данной партии составил 1,575, а с учетом сдачи 1 трубы в ГОСТ 8732 - 1,565. В валках, изготовленных по предлагаемой методике, прокатано 180 труб размером 426×9 мм. Из 180 труб размером 426×9 мм, прокатанных в валках предлагаемой калибровки, 173 трубы общей массой 128,65 тн сданы по ТУ 1317-233-01470116-02, четыре трубы общей массой 3,3 тн забракованы по кривизне, превышающей 2,0 мм на один погонный метр, 3 трубы общей массой 2,5 тн с локальной кривизной 1,6-1,7 мм на один погонный метр сданы по ГОСТ 8732. В процессе обработки и приемки на 16 трубах (8,9%) произведены перерезы по стенке, выходящей за пределы поля допуска ТУ (+12,5/-15,0) %, и локальной кривизне на концевых участках труб. Целевой расходный коэффициент металла по трубам данной партии составил 1,351, а общий с учетом сдачи 3 труб в ГОСТ 8732 - 1,328, т.е. получено снижение целевого расходного коэффициента металла на 224, а общего на 237 кг на тонну труб, при одновременном снижении количества перерезов в отделке с 36,1 до 8,9%, т.е. в 4,06 раза.

Таким образом, использование валков пилигримового стана для прокатки тонкостенных труб из хладостойких и коррозионно-стойких марок стали, скалиброванных по предлагаемой методике, снижает продольную разностенность труб, а, следовательно, локальную кривизну на один погонный метр, количество перерезов по данным видам дефектов, снижает расходный коэффициент металла, а следовательно, снижает стоимость передела труб из хладостойких и коррозионно-стойких марок стали.