Результат интеллектуальной деятельности: КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА И НИТРИДА КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ

Вид РИД

Изобретение

Изобретение относится к области конструкционных материалов на основе карбида и нитрида кремния, предназначенных для работы в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химико-металлургической промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред.

Известен керамический материал на основе нитрида кремния (Si3N4), получаемый методом реакционного спекания [Р.А.Андриевский, И.И.Спивак. Нитрид кремния и материалы на его основе, М., Мет-я, 1984, с.72].

Недостатком материала является сравнительно высокая остаточная пористость (20-30%), что приводит к снижению его прочностных характеристик и теплопроводности.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является керамический материал на основе карбида и нитрида кремния, получаемый методом реакционного спекания, в котором функцию наполнителя выполняет карбид кремния, а функцию матрицы - нитрид кремния [Г.Г.Гнесин. Бескислородные керамические материалы, К., Техника, 1987, с. 48]. Структура материала представляет собой частицы SiC, цементируемые Si3N4. Такой материал обладает более высокой теплопроводностью, прочностью и термостойкостью, чем реакционно-спеченный нитрид кремния (РСНК).

Недостатком его, так же как и РСНК, является пористость (>15%), что приводит к снижению прочностных характеристик и теплопроводности материала и, как следствие, к снижению стойкости к термоудару при больших скоростях нагрева.

Известен способ изготовления изделий из керамического материала на основе нитрида кремния, включающий приготовление шликера на основе порошка нитрида кремния с добавкой окиси магния, заливку шликера в форму и спекание при давлении азота 1-3 МПа при 1700°C в течение 2-х часов [Р.А.Андриевский, И.И.Спивак. Нитрид кремния и материалы на его основе, М., Мет-я, 1984, с.57].

Недостатком способа является невозможность получения с его применением изделий с низким уровнем открытой пористости.

Обусловлено это тем, что Si3N4 имеет ковалентные связи и для его консолидации требуются высокие температуры и добавки, способствующие спеканию, но даже этого оказывается недостаточно, чтобы придать изделиям из него низкую пористость.

Известен способ изготовления изделий на основе нитрида кремния, включающий формование заготовки на основе порошка кремния и спекание ее в среде азота при конечной температуре 1500°C [Р.А.Андриевский, И.И.Спивак. Нитрид кремния и материалы на его основе, М., Мет-я, 1984, с.72].

Способ позволяет получить изделия из Si3N4 при более низкой температуре.

Недостатком способа является то, что он не позволяет получить плотные, беспористые изделия. Преобладающими дефектами реакционно-спеченного Si3N4 являются большие поры, образующиеся в результате плавления несвязанного кремния, когда температура азотирования становится выше температуры его плавления. Реакционно-спеченный Si3N4 обычно имеет пористость 20-30%. А самое главное - полученный этим способом нитрид кремния имеет низкую теплопроводность (6-3 Вт/м·К).

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ изготовления изделий из керамического материала на основе SiC и Si3N4 методом реакционного спекания, включающий приготовление пресс-массы на основе 2-х функционально разнородных порошков и связующего, прессование заготовки и ее термохимическую обработку, при этом один из порошков выполняет в материале функцию наполнителя, а второй после термохимической обработки - функцию матрицы.

В соответствии с указанным способом в качестве порошка-наполнителя используется карбид кремния, а в качестве будущего матричного материала - порошок кремния, который подвергается термохимической обработке в среде азота [Г.Г.Гнесин. Бескислородные керамические материалы, К. Техника, 1987, с.48].

Способ позволяет получить материал, структура которого представляет собой частицы SiC, цементированные нитридом кремния.

Такой материал обладает более высокой теплопроводностью и термостойкостью, чем реакционно-спеченный нитрид кремния.

Недостатком способа-прототипа является то, что, как и способы-аналоги, он не обеспечивает получение материала с нулевой открытой пористостью, следствием чего является снижение стойкости к термоудару при больших скоростях нагрева из-за сравнительно низкой прочности и теплопроводности материала. Кроме того, из-за сравнительно высокой открытой пористости материала он имеет недостаточно высокую окислительную стойкость.

Задачей изобретения является повышение окислительной стойкости материала, а также стойкости к термоудару при больших скоростях нагрева.

Заявленные изобретения взаимосвязаны настолько, что образуют единый изобретательский замысел. При разработке керамического материала на основе нитрида и карбида кремния изобретен новый способ изготовления из него изделий. Применение керамического материала на основе нитрида и карбида кремния и способа изготовления из него изделий позволит решить поставленную задачу с получением требуемого технического результата - повышение окислительной стойкости материала, а также стойкости к термоудару при больших скоростях нагрева. Следовательно, заявленные изобретения удовлетворяют требованию единства изобретения.

Поставленная задача была решена за счет того, что в керамическом материале на основе карбида и нитрида кремния, получаемом методом реакционного спекания, функцию наполнителя выполняет нитрид кремния, а функцию матрицы - карбид кремния и свободный кремний. При этом материал не имеет открытых пор, а свободный кремний представляет собой вкрапления в карбид кремния.

Выполнение нитридом кремния функции наполнителя, а карбидом кремния с вкраплениями в него свободного кремния - матрицы позволяет повысить прочностные характеристики материала, т.к. присутствие в матрице рассеянных и пластичных фаз Si3N4 и свободного кремния ужесточает ломкий SiC, притупляя образующиеся при механическом и термическом нагружении трещины. Кроме того, это позволяет уменьшить КЛТР материала, т.к. Si3N4 имеет более низкий КЛТР, чем SiC (КЛТР материала снижается вплоть до 3,25×106 град-1).

Отсутствие в материале открытых пор позволяет повысить его теплопроводность и прочность, а также предотвратить доступ окислителей к внутренним объемам материала.

Специфичная структура керамического материала приводит к изменению механизма его окисления, а именно: наличие в матрице SiC вкраплений свободного кремния облегчает формирование на поверхности материала защитного слоя, состоящего из расплава кварца.

В то же время наличие в материале нитрида кремния в совокупности со свободным кремнием изменяет механизм окисления глубинных слоев материала, а именно: диффундирующие через расплав SiO2 атомы кислорода образуют при взаимодействии с Si3N4 и Si оксинитриды кремния, отличительным свойством которых является низкая скорость диффузии через них атомов кислорода, что позволяет предотвратить доступ атомов кислорода к глубинным слоям материала.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: материал приобретает высокую прочность и теплопроводность при сравнительно низком коэффициенте линейного термического расширения (КЛТР) и отсутствии доступа окислителей к внутренним объемам. Кроме того, изменяется механизм окисления материала по сравнению с SiC.

Благодаря новому свойству решается поставленная задача, а именно: повышается окислительная стойкость материала, а также его стойкость к термоудару при больших скоростях нагрева.

Поставленная задача была решена за счет того, что в известном способе изготовления изделий из керамического материала на основе карбида и нитрида кремния методом реакционного спекания, включающем приготовление пресс-массы на основе двух функционально разнородных порошков, один из которых выполняет в материале функцию наполнителя, а другой после термохимической обработки - функцию матрицы, и связующего, прессование заготовки и ее термохимическую обработку, в соответствии с заявленным техническим решением в качестве порошка-наполнителя используют нитрид кремния, в качестве будущего матричного материала - порошок углерода, а термохимическую обработку проводят в парах кремния в вакууме по режиму, предусматривающему нагрев до 1700-1800°C, выдержку в указанном интервале температур в течение 1-2 часов и охлаждение; при этом используемый в качестве будущего наполнителя порошок нитрида кремния перед приготовлением пресс-массы капсулируют или капсулирование частиц порошка нитрида кремния проводят до или непосредственно в процессе термохимической обработки заготовки в парах кремния путем частичной карбидизации частиц нитрида кремния, либо путем заполнения пор между частицами нитрида кремния и углерода конденсатом паров кремния, либо путем комбинации указанных приемов.

В частности, предварительное перед приготовлением пресс-массы капсулирование частиц нитрида кремния проводится путем обработки их в кипящем слое в среде углеводорода, например в среде метана при температуре 850-920°C и давлении 6-36 мм рт.ст. в течение 20-48 часов.

В частности, осуществляемое до процесса термохимической обработки заготовки в парах кремния капсулирование частиц порошка нитрида кремния проводится по одному из следующих вариантов:

- путем обработки заготовки в среде углеводородов, например в среде метана при температуре 800-900°C и давлении 6-36 мм рт.ст. в течение 20-72 часов;

- путем нагрева заготовки до 1500-1550°C, затем охлаждения до 1300°C с последующим нагревом до 1700°C.

В частности, осуществляемое непосредственно в процессе термохимической обработки заготовки в парах кремния капсулирование частиц порошка нитрида кремния проводится по одному из следующих вариантов:

- путем нагрева с 1300 до 1700, или по крайней мере до 1500°C, при температуре паров кремния, превышающей температуру заготовки;

- путем использования в качестве связующего полисилоксанового связующего или коллоидного раствора кремнезема в воде.

Использование в пресс-композиции в качестве порошка, выполняющего в материале функцию наполнителя, порошка нитрида кремния, а в качестве порошка, выполняющего после проведения термохимической обработки в парах кремния в вакууме функцию матрицы, порошка углерода, создает предпосылки для получения изделия из керамического материала, в котором функцию наполнителя выполняет нитрид кремния, а функцию матрицы - карбид кремния и свободный кремний, т.к. при взаимодействии конденсата паров кремния с углеродом образуется SiC - матрица и остается в избытке свободный кремний.

Проведение термохимической обработки в парах кремния в вакууме по режиму, предусматривающему нагрев до 1700-1800°C, выдержку в указанном интервале температур в течение 1-2 часов и охлаждение, позволяет большую часть сконденсировавшегося в порах материала кремния перевести в SiC, а оставшиеся после этого в материале заготовки открытые поры заполнить свободным кремнием. При температуре ниже 1700°C и времени выдержки менее 1 часа большая часть кремния не успевает карбидизоваться. Однако при этом существует большая вероятность разложения частиц нитрида кремния (по крайней мере - части его) на кремний и азот, т.к. нитрид кремния обладает свойством разлагаться в вакууме в интервале 1500-1650°C, что приводит к образованию трещин в деталях и формированию открытой пористости.

Капсулирование перед приготовлением пресс-массы частиц порошка нитрида кремния, используемого в качестве будущего наполнителя, позволяет исключить его разложение в процессе нагрева до 1700-1800°C и в совокупности с вышерассмотренными признаками обеспечивает возможность получения методом реакционного спекания керамического материала на основе карбида и нитрида кремния, в котором функцию наполнителя выполняет нитрид кремния, а функцию матрицы - карбид кремния и свободный кремний, представляющий собой вкрапления в карбид кремния; при этом материал не имеет открытых пор.

Такая же возможность возникает в том случае, если капсулирование частиц нитрида кремния осуществляется до или непосредственно в процессе термохимической обработки заготовки в парах кремния.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность обеспечить в керамическом материале достаточно равномерное распределение компонентов и получить достаточно плотную с небольшим количеством пор, причем только закрытых, карбидокремниевую матрицу, армированную более пластичными, чем SiC, частицами Si3N4, который к тому же имеет более низкий КЛТР, чем SiC, благодаря чему материал приобретает высокую прочность и теплопроводность при сравнительно низком КЛТР и отсутствии доступа окислителей к внутренним объемам.

Благодаря новому свойству решается поставленная задача, а именно: повышается окислительная стойкость материала, а также его стойкость к термоудару при больших скоростях нагрева.

Изготовление изделий из предлагаемого керамического материала на основе карбида и нитрида кремния, получаемого методом реакционного спекания, осуществляется следующим образом.

На основе связующего и двух функционально разнородных порошков, один из которых, а именно порошок нитрида кремния, выполняет функцию наполнителя, а другой, а именно порошок углерода, после проведения термохимической обработки - функцию матрицы, приготавливают пресс-массу. При этом используемый в качестве будущего наполнителя в материале порошок нитрида кремния перед приготовлением пресс-массы может быть капсулирован. Капсулирование частиц нитрида кремния проводится путем обработки их в кипящем слое в среде углеводорода, например в среде метана при температуре 850-920°C и давлении 6-36 мм рт.ст. в течение 20-48 часов.

Из приготовленной пресс-массы прессуют заготовку.

Если для приготовления пресс-массы используют некапсулированный порошок нитрида кремния, то его капсулирование проводят в составе отпрессованной заготовки. Для этого заготовку обрабатывают в среде углеводородов, например в среде метана при температуре 800-900°C и давлении 6-36 мм рт.ст. в течение 20-72 часов с таким расчетом, чтобы обеспечить частичную карбидизацию частиц Si3N4, но при этом избежать чрезмерного осаждения пироуглерода в порах заготовки.

Или осуществляемое в процессе приготовления пресс-массы капсулирование частиц нитрида кремния проводят путем их плакирования коксообразующим полимерным связующим с последующей карбонизацией связующего в составе отпрессованной заготовки.

Затем проводят термохимическую обработку заготовки в парах кремния в вакууме по режиму, предусматривающему нагрев до 1700-1800°C, выдержку в указанном интервале температур в течение 1-2 часов и охлаждение. В этот период, если частицы нитрида кремния уже были предварительно капсулированы, происходит карбидизация частиц углерода при взаимодействии их с конденсирующимся в порах материала кремнием, которая завершается после проведения изотермической выдержки при 1700-1800°C, после чего на стадии охлаждения происходит заполнение открытых пор образовавшегося материала конденсатом паров кремния.

При этом благодаря предварительному капсулированию частиц Si3N4 он полностью переходит в состав конечного материала.

Если до проведения термохимической обработки заготовки в парах кремния не производилось капсулирование частиц нитрида кремния, то оно может быть осуществлено непосредственно в процессе термохимической обработки. Для этого перед выдержкой при 1700-1800°C проводят нагрев заготовки в парах кремния до 1500-1550°C, затем охлаждение до 1300°C с последующим-нагревом до 1700°C. Ограничение температуры нагрева заготовки в парах кремния температурой 1500-1550°C позволяет исключить разложение нитрида кремния. Промежуточное охлаждение с 1500-1550°C до 1300°C в парах кремния позволяет осуществить конденсацию паров кремния в порах материала заготовки; при этом часть кремния, за счет взаимодействия с углеродом, переходит в SiC. Наличие между частицами Si3N4 конденсата паров кремния, а также наличие в реакторе паров кремния предотвращает, в силу принципа Ле-Шателье, разложение Si3N4 вплоть до температуры 1600-1650°C, т.е. осуществляется капсулирование частиц Si3N4.

При дальнейшем нагреве до 1700°C происходит все в большей степени капсулирование частиц Si3N4 за счет обволакивания их не только кремнием, но и карбидом кремния.

Капсулирование частиц Si3N4 по аналогичному механизму может быть осуществлено за счет нагрева с 1300 до 1700, или по крайней мере до 1500°C, при температуре паров кремния, превышающей температуру заготовки, в результате чего происходит конденсация паров кремния между частицами Si3N4.

Капсулирование частиц Si3N4 непосредственно в процессе термохимической обработки в парах кремния может быть осуществлено при использовании в качестве связующего полисилоксанового связующего или коллоидного раствора кремнезема в воде. В таком случае капсулирование частиц Si3N4 протекает в интервале 1100-1500°C за счет их карбидизации, протекающей при взаимодействии Si3N4 с CO, которая, в свою очередь, образуется при химическом взаимодействии SiO2 (содержащейся в связующем) с углеродом (SiO2+C=SiO+CO).

Ниже приведено подробное описание 2-х примеров конкретного выполнения способа изготовления изделий из заявляемого керамического материала на основе карбида и нитрида кремния.

Пример 1.

Для приготовления пресс-массы использовали предварительно капсулированный порошок нитрида кремния с размером частиц 40÷63 мкм и порошок коллоидного графита с размером частиц не более 40 мкм.

Капсулирование частиц порошка нитрида кремния осуществили путем обработки их в кипящем слое в среде метана при температуре 850°C, давлении в реакторе 27 мм рт.ст. в течение 24 часов. При этом на частицах порошка нитрида кремния образовалась наружная оболочка (капсула), состоящая преимущественно из пироуглерода.

В качестве связующего в пресс-массе использовали силоксановое связующее, а именно: кремнийорганический лак марки КО-916.

Для приготовления пресс-композиции нитрид кремния и графитовый порошок брали в соотношении: 65 вес.% Si3N4 и 35 вес.% C.

Прессованию подвергли полусухую массу. Прессование осуществили при комнатной температуре под давлением 250 кгс/см2.

Спрессованные заготовки термообработали на воздухе при конечной температуре 300°C.

Таким образом были изготовлены заготовки в форме цилиндрических втулок ⌀30×⌀50×h45 мм.

Полученный при этом материал имел кажущуюся плотность 2,38 г/см3 и открытую пористость 32,6%.

Затем втулки силицировали парожидкофазным методом, для чего втулки и тигель с кремнием установили в замкнутый объем реторты и произвели нагрев до температуры 1700°C, выдержку при 1700-1750°C в течение 90 минут и охлаждение в парах кремния при давлении в реакторе 27 мм рт.ст. В период нагрева втулок в вакууме в парах кремния сперва пироуглеродная капсула, сформированная на частицах порошка нитрида кремния, а затем образующаяся при его взаимодействии с кремнием капсула из карбида кремния надежно предохраняли нитрид кремния от разложения. В то же время при химическом взаимодействии графитового порошка с кремнием формировалась матрица из карбида кремния, цементирующая частицы нитрида кремния. Окончательная цементация частиц нитрида кремния и заполнение открытых пор материала происходили на стадии охлаждения в парах кремния за счет их конденсации в открытых порах материала.

В результате получили материал состава Si3N4-SiC-Si. Материал имел кажущуюся плотность 2,87 г/см3 и открытую пористость 0,7%. Полученный материал имел прочность при изгибе 358 МПа.

Термостойкость материала оценивали по количеству теплосмен 1200°C-20°C воздух/вода. Для полученного материала она составила 30-38 теплосмен до появления трещин, в то время как у SiC - 10…15, а у SiC, цементированного нитридом кремния, -14÷18.

Кроме того, термостойкость материала оценивали по стойкости к термоудару. Для этого образцы материала, имеющие комнатную температуру, вводили в пламя ацетиленовой горелки в зону с температурой ~1800°C.

Образцы полученного материала выдержали тепловой удар без растрескивания, в то время как на образцах из карбида кремния, цементированного нитридом кремния, образовались трещины.

Были проведены также сравнительные испытания полученного материала и карбида кремния, связанного нитридом кремния, на окислительную стойкость при температуре 1500°C путем нагрева образцов в печи с силитовыми нагревателями. Как показали результаты 100 часовых испытаний, полученный предлагаемым способом материал имел в 1,7 раза меньшую потерю массы, чем карбид кремния, связанный нитридом кремния.

Пример 2.

Изготовили втулки таких же размеров, как в примере 1, а именно: ⌀30×⌀50×h50 мм. Для приготовления пресс-массы использовали порошок нитрида кремния с размером частиц 40÷63 мкм и порошок коллоидного графита с размером частиц не более 40 мкм. В качестве связующего в пресс-массе использовали 8%-ный раствор поливинилового спирта (ПВО) в воде.

Для приготовления пресс-массы нитрид кремния и графитовый порошок брали в соотношении: 70 вес.% и 30 вес.% С. Прессование провели при комнатной температуре под давлением 250 кгс/см2.

Полученный при этом материал имел кажущуюся плотность (определенную гидростатическим методом в керосине) 2,27 г/см3 и открытую пористость 40,8%).

Затем втулки силицировали парожидкофазным методом аналогично примеру 1 с тем существенным отличием, что капсулирование частиц порошка нитрида кремния осуществили непосредственно в процессе силицирования.

Для этого втулки нагрели в вакууме в парах кремния до 1500°C, после чего произвели охлаждение до 1300°C. В результате этого в парах материала сконденсировались пары кремния; при этом часть кремния карбидизовалась в результате химического взаимодействия с графитовым порошком, а другая часть осталась некарбидизованной и выполнила своего рода роль капсулы на частицах порошка нитрида кремния.

Затем произвели нагрев втулок в вакууме в парах кремния до температуры 1700°C, выдержку при 1700-1750°C в течение 60 минут и охлаждение в парах кремния. В период нагрева втулок до 1700°C наличие вокруг частиц Si3N4 кремния, который по мере повышения температуры все больше и больше превращался в более термостойкий материал, а именно карбид кремния, препятствовало разложению нитрида кремния. В результате выдержки при 1700-1750°C завершилось образование матрицы из SiC, цементирующей частицы Si3N4.

На стадии окончательного охлаждения садки происходила конденсация паров кремния в открытых порах материала, что приводило к снижению открытой пористости материала и дополнительной цементации (связыванию) частиц Si3N4.

В результате получили материал состава Si3N4-SiC-Si. Материал имел кажущуюся плотность 2,98 г/см3 и открытую пористость 0,4%.

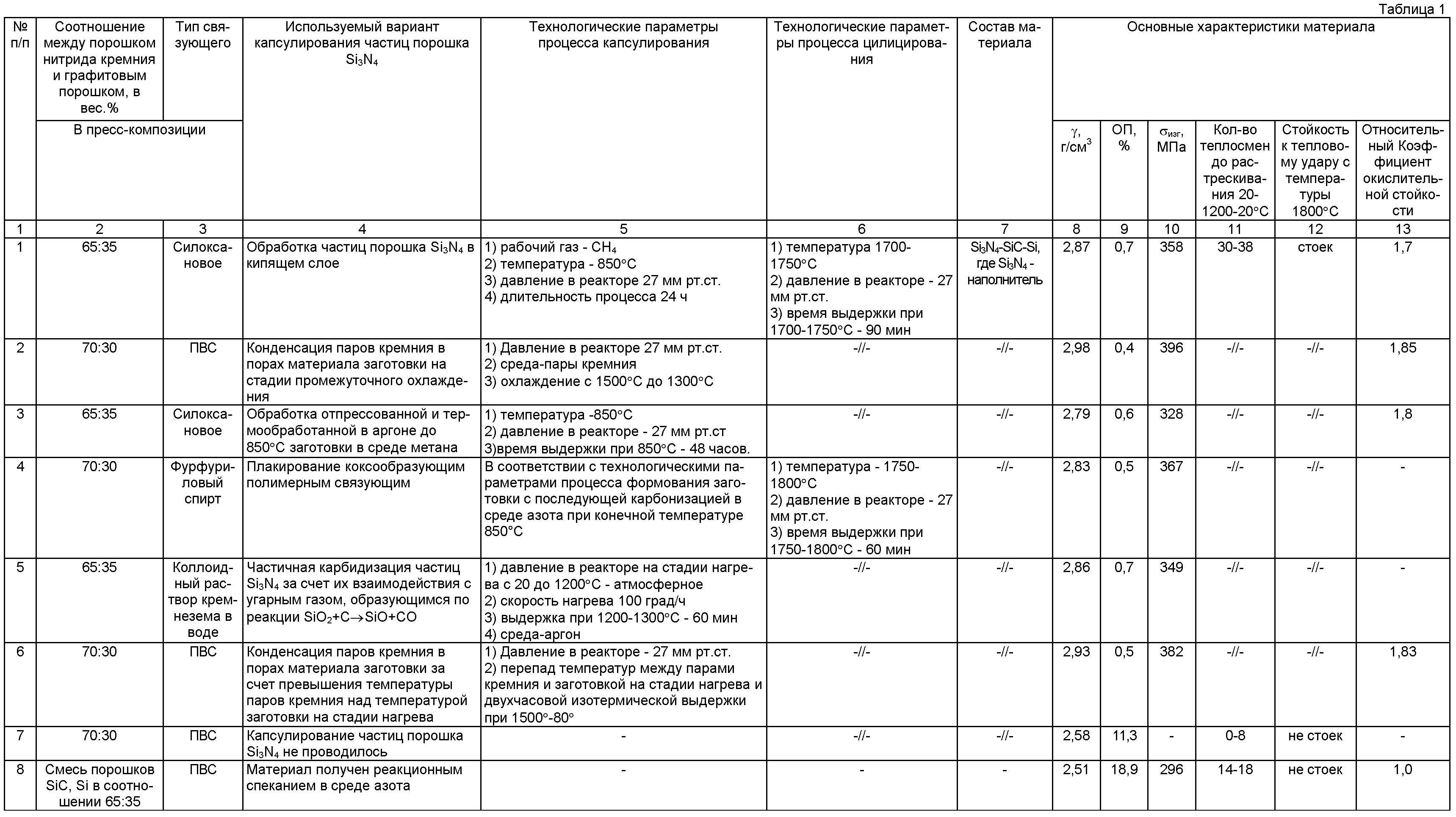

Остальные примеры конкретного выполнения способа изготовления изделий из заявляемого керамического материала на основе карбида и нитрида кремния, а также вышеприведенные примеры в менее подробном изложении приведены в таблице 1, где примеры 1-6 находятся в полном соответствии с заявляемым способом, а пример 7 - с существенным отклонением от него, а именно: с использованием в пресс-массе порошка нитрида кремния, который не подвергался капсулированию ни перед приготовлением пресс-массы, ни до или непосредственно в процессе термохимической обработки.

Здесь же приведен пример 8 изготовления изделий из материала-прототипа на основе SiC и Si3N4 в соответствии со способом-прототипом. Как видно из таблицы, изготовление изделий предлагаемым способом позволяет получить качественные (без трещин) изделия из заявляемого материала состава Si3N4-SiC-Si, где функцию связующего (матрицы) выполняют карбид кремния и свободный кремний. Заявляемый материал обладает низкой открытой пористостью, более высокой прочностью, термостойкостью и окислительной стойкостью, чем материал-прототип (сравни примеры 1-6 с примером 8).

Использование в пресс-композиции некапсулированных частиц порошка нитрида кремния (т.е. отклонение от заявляемого способа) приводит к получению изделий с трещинами. Получаемый при этом материал имеет достаточно высокую открытую пористость и низкую термостойкость (см. пример 7).