Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА

Вид РИД

Изобретение

Изобретение относится к области получения сферических порохов (СФП) для стрелкового оружия.

Из литературы [1] известно, что для перемешивания в реакторе используются нормализованные пропеллерные, турбинные, лопастные и другие виды мешалок. Проведенными исследованиями было показано, что нормализованные реакторы с нормализованными перемешивающими мешалками непригодны для диспергирования в реакторе порохового лака на сферические элементы, так как конструкция реакторов и мешалок предусмотрена для смешения ньютоновских жидкостей.

Недостатком таких реакторов является то, что при диспергировании порохового лака нормализованные мешалки не дают равномерного дробления порохового лака на сферические частицы, при этом выход целевой фракции пороха составляет 20…30 мас.%.

В качестве прототипа авторами выбран патент [2], включающий перемешивание компонентов в реакторе в течение 10…15 минут, приготовление порохового лака в этилацетате, диспергирование в присутствии клея, отгонку этилацетата и сушку, при этом перемешивание компонентов осуществляется в водном растворе, содержащем до 3,0 мас.% соли, а в качестве клея используют мездровый клей.

Недостатком данного прототипа является то, что диспергирование порохового лака на сферические элементы проводится в нормализованных реакторах известными лопастными мешалками с постоянным углом наклона, при этом выход целевого продукта не превышает 50…60 мас.%.

Целью изобретения является повышение выхода целевой фракции сферического пороха при диспергировании порохового лака на сферические элементы, обеспечение заданного диаметра и толщины горящего свода пороховых элементов и обеспечение безопасного ведения технологического процесса в реакторе.

Поставленная цель достигается в способе получения сферического пороха, включающем перемешивание компонентов в реакторе, приготовление порохового лака в этилацетате, диспергирование в присутствии клея и отгонку растворителя тем, что диспергирование порохового лака в реакторе объемом 6,5 м3, с внутренним диаметром 1800 мм и высотой внутренней обечайки реактора 2200 мм и эллиптическим днищем, проводят лопастными мешалками с переменным углом наклона с диаметром 0,7…0,8 от внутреннего диаметра реактора, установленными в нижней консольной части вала в 3…4 ряда под углом 90° относительно предшествующей лопасти, на расстоянии между мешалкой 0,125…0,166 от внутреннего диаметра реактора, верхняя часть вала установлена на двух радиальных сферических и одном упорном выносных подшипниках, смонтированных в колонке, на крышке реактора устанавливают жестко закрепленный на штоке рассекатель потока, который направляет поток образовавшейся воронки к центру вала, образование порохового лака и разбивку его на гранулы проводят при частоте вращения мешалки от 60 до 120 об/мин, обогрев реактора проводят теплоносителем, подаваемым в рубашку реактора, с температурой до 110°C и с расходом до 40 м3/час, уплотнение вала осуществляют с помощью охлаждаемого сальникового устройства, суспензию готового пороха выгружают из реактора самотеком через дистанционно управляемый клапан выгрузки, при этом объем слитой суспензии в реакторе заполняют азотом.

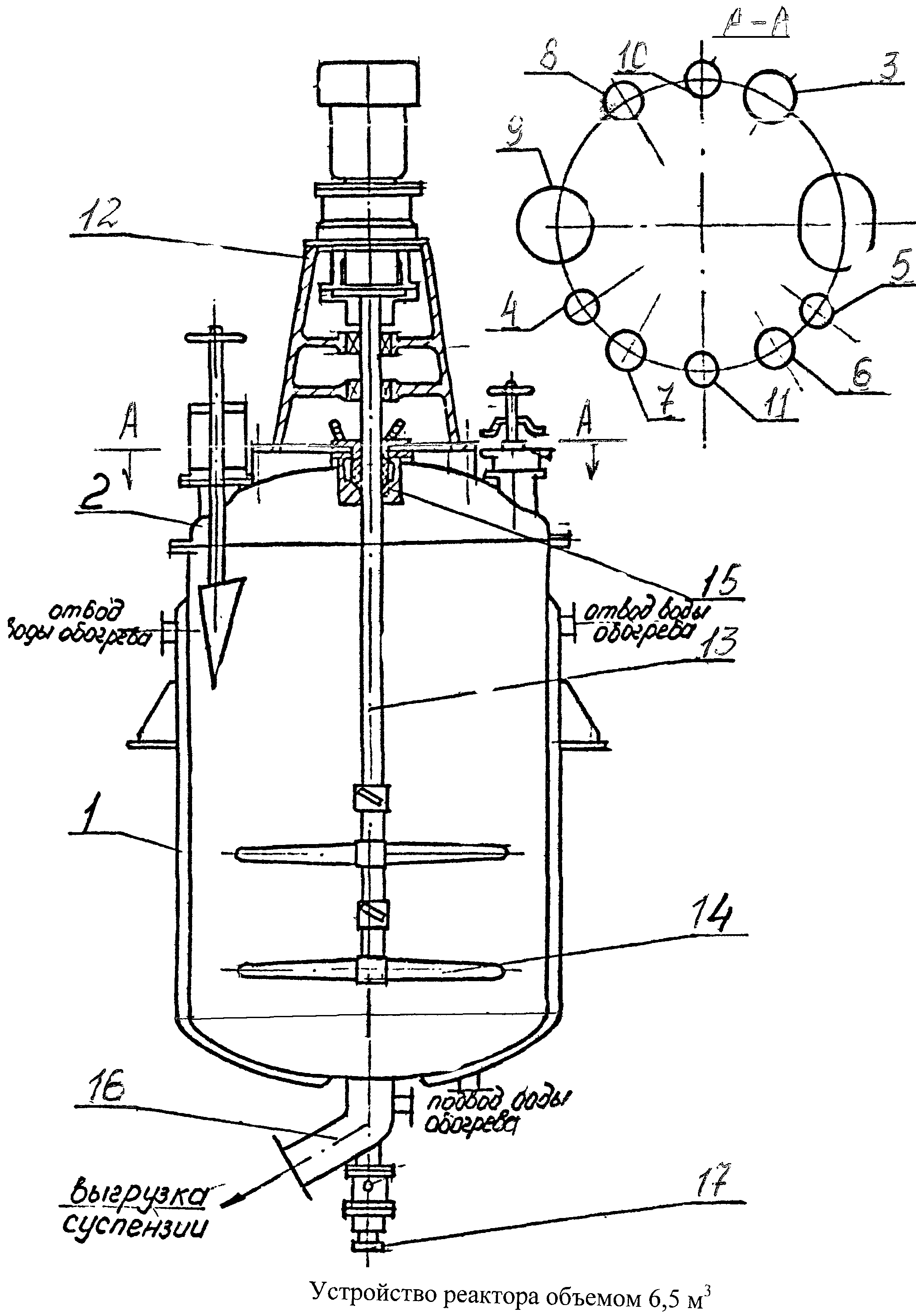

Разработанное авторами устройство реактора объемом 6,5 м3 показано на чертеже.

Реактор представляет собой вертикальную емкость с эллиптическим днищем. Корпус реактора [поз.1] имеет водяную рубашку для обеспечения температурных режимов. Для замера температуры воды в рубашке установлены гильзы под термопары и ртутный термометр. Корпус реактора закрыт крышкой поз.2, которая крепится к фланцу корпуса болтами. На крышке приварены штуцеры: для подвода воды поз.3, растворителя поз.4, эмульгатора поз.5, взвеси смеси поз.6, 7, обезвоживателя поз.8 и удаления паров растворителя поз.9, штуцер запасной поз.10, рассекатель потока поз.11.

На колонке поз.12 установлен привод (мотор-редуктор) с концом выходного вала в виде фланцевой полумуфты со встроенным зубчатым компенсатором.

Вал поз.13 смонтирован на двух радиальных сферических подшипниках и одном упорном подшипнике, смонтированных в колонке. На нижнем конце вала смонтированы 3…4 двухлопастные разъемные мешалки с переменным углом наклона поз.14. Уплотнение вала осуществляется с помощью охлаждаемого сальникового устройства поз.15, состоящего из корпуса, двух нажимных втулок, грундбуксы и сальниковой набивки. Для охлаждения предусмотрен подвод и дренаж воды.

Рассекатель потока монтируется на крышке реактора в виде узла, состоящего из штока с пластиной корпуса и штурвала. Вращением штурвала обеспечивается поступательное вертикальное перемещение штока с пластиной на заданную глубину потока смеси. В нижней части реактора расположен клапан выгрузки поз.16, снабженный пневмоцилиндром поз.17. В реакторе производится образование гранул необходимого размера и формы эмульсионным способом в строгом соответствии с заданными режимами технологического процесса. Отгонка растворителя этилацетата из сферических элементов проводится по специальному температурному режиму и контролируется автоматически. По завершению цикла работы суспензия готового пороха из реактора удаляется самотеком через клапан выгрузки при работающей мешалке с частотой вращения 50…70 об/мин, отключенном обогреве рубашки и при подаче в реактор азота.

Авторами установлено, что на выход целевой фракции СФП и обеспечение толщины горящего свода пороховых элементов при диспергировании порохового лака в дисперсионной среде в реакторе влияют такие факторы, как геометрические размеры реактора, а именно диаметр реактора, внутренняя высота обечайки реактора, конструкция перемешивающих устройств и конструкция днища реактора. Так для реактора объемом 6,5 м3 внутренний диаметр реактора должен быть 1800 мм, высота цилиндрической обечайки 2200 мм, т.е. отношение высоты обечайки к диаметру реактора должно быть ~ равным 1,2, а диаметр лопастных мешалок с переменным углом должен составлять 0,7…0,8 от внутреннего диаметра аппарата. Мешалки установлены в нижней консольной части вала в 3…4 ряда под углом 90°C относительно расположения предшествующей лопасти мешалки, это позволяет обеспечить равномерное распределение потока по диаметру аппарата и центровку лопастей в процессе перемешивания.

Уменьшение расстояния между мешалками менее 0,125 от внутреннего диаметра реактора приводит к наложению потоков от вышестоящей мешалки, что приводит при дроблении порохового лака к образованию мелкой фракции СФП, а увеличение расстояния между мешалками более 0,166 от внутреннего диаметра реактора приводит к тому, что верхняя мешалка при дроблении порохового лака будет выведена из зоны диспергирования.

В процессе дробления порохового лака в реакторе возникает воронка, в которой, как известно из литературы, перемешивания и дробления порохового лака не происходит. Для увеличения осевого движения потока в реакторе установлен рассекатель потока, который направляет образовавшуюся воронку к центру лака.

Уменьшение диаметра мешалки менее 0,7 от диаметра аппарата приводит к неравномерному дроблению порохового лака, а увеличение диаметра мешалок более 0,8 от диаметра аппарата связано с безопасностью ведения технологического процесса, т.к. возможно касание лопастей мешалок стенок реактора.

Уменьшение частоты вращения мешалки менее 60 об/мин, не позволяет вести процесс дробления порохового лака, а увеличение частоты вращения мешалки более 120 об/мин, приводит к дроблению порохового лака в сторону мелкой фракции.

Повышение температуры теплоносителя, подаваемого в рубашку реактора более 110°C нецелесообразно, т.к. температура кипения этилацетата составляет 77°C. Теплоноситель в рубашку реактора подается с расходом 40 м3/час, это обеспечивает стабильный тепло-массообмен между дисперсной фазой и дисперсионной средой и между теплоносителем в реакторе.

При выгрузке пороховой суспензии из реактора в реактор подается азот для предотвращения образования взрывоопасной концентрации паров этилацетата.

Авторами установлено, что при обеспечении геометрического подобия, можно спроектировать реактора с сохранением высокого выхода целевой фракции и регулируемым диаметром и толщиной горящего свода, например, объемом 1,6, 4,5, 5,0, 6,0 м3.

Технологические режимы разработанного авторами способа получения СФП в пределах граничных условий (примеры 1…3) и за пределами граничных условий (примеры 4, 5) приведены в таблице.

|

Из приведенных данных таблицы видно, что разработанный авторами способ получения СФП в пределах граничных условий (примеры 1…3) позволил увеличить выход целевой фракции СФП от 78 до 82 мас.%. за пределами граничных условий (примеры 4, 5), где диспергирование порохового лака проводится лопастными мешалками с постоянным углом наклона и без рассекателя потока выход целевой фракции пороха не превышает 58 мас.%.

Литература

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1973. - 750 с.

2. Патент РФ №2258688 C2, 20.08.2005.

Способ получения сферического пороха, включающий перемешивание компонентов в реакторе, приготовление порохового лака в этилацетате, диспергирование в присутствии клея и отгонку растворителя, отличающийся тем, что диспергирование порохового лака в реакторе объемом 6,5 м, с внутренним диаметром 1800 мм и высотой внутренней обечайки реактора 2200 мм и эллиптическим днищем проводят лопастными мешалками с переменным углом наклона с диаметром 0,7-0,8 от внутреннего диаметра реактора, установленными в нижней консольной части вала в 3-4 ряда под углом 90° относительно предшествующей лопасти, на расстоянии между мешалкой 0,125-0,166 от внутреннего диаметра реактора, верхняя часть вала установлена на двух радиальных сферических и одном упорном выносных подшипниках, смонтированных в колонке, на крышке реактора устанавливают жестко закрепленный на штоке рассекатель потока, который направляет поток образовавшейся воронки к центру вала, образование порохового лака и разбивку его на гранулы проводят при частоте вращения мешалок от 60 до 120 об/мин, обогрев реактора проводят теплоносителем, подаваемым в рубашку реактора, с температурой до 110°C и с расходом до 40 м/ч, уплотнение вала осуществляют с помощью охлаждаемого сальникового устройства, суспензию готового пороха выгружают из реактора самотеком через дистанционно управляемый клапан выгрузки, при этом объем слитой суспензии в реакторе заполняют азотом.