Результат интеллектуальной деятельности: МОНОКРИСТАЛЛИЧЕСКАЯ ТУРБИННАЯ ЛОПАТКА, МОДУЛЬ ТУРБОМАШИНЫ И ТУРБОМАШИНА

Вид РИД

Изобретение

Настоящее изобретение относится к лопаткам турбомашины. В частности, оно относится к лопаткам турбомашины или типовых конструктивных элементов турбомашины, таких типов конструктивных элементов как компрессор или турбина, изготовленных путем литья, и, в частности, утолщения переходной зоны между пером лопатки и ее пятой или пером лопатки и присоединенной рабочей площадкой.

Лопатки, при литье которых использовались сверхсплавы на базе никеля или кобальта, изготавливались с применением технологии так называемого литья по выплавляемым восковым моделям. Эти лопатки имеют столбчатую или монокристаллическую металлическую структуру, которая получается способом направленной кристаллизации. Этот способ сложен в управлении, в частности, при изготовлении полых и ярко выраженных трехмерных деталей.

Для производства таких лопаток изготавливаются модели из воска или других аналогичных материалов, которые внутри содержат используемую для формирования полости лопаток деталь, представляющую собой литейный стержень. Для создания модели используется форма для литья для нагнетания под давлением воска, в которой размещается стержень, а затем в нее под давлением впрыскивается воск. После этого восковая модель многократно обмакивается в глиняном тесте, представляющем собой суспензию керамических частиц, с целью изготовления оболочковой литейной формы. Затем производится удаление воска и прокаливание оболочковой литейной формы. Изготовление лопаток происходит путем заливки расплавленного металла, который заполняет пустоты между внутренней стенкой оболочковой литейной формы и стержнем. Благодаря наличию зародыша или соответствующего механизма управления и использованию управляемой кристаллизации, металл затвердевает и приобретает заданную кристаллическую структуру. В зависимости от свойства сплава и характеристик, которыми деталь будет обладать после отливки, речь может идти о кристаллизации, направленной на получение столбчатой структуры, кристаллизации, направленной на получение монокристаллической структуры, или о равноосной кристаллизации (EX). После затвердевания сплава оболочковая литейная форма и стержень выбиваются, и из них извлекается желаемая лопатка.

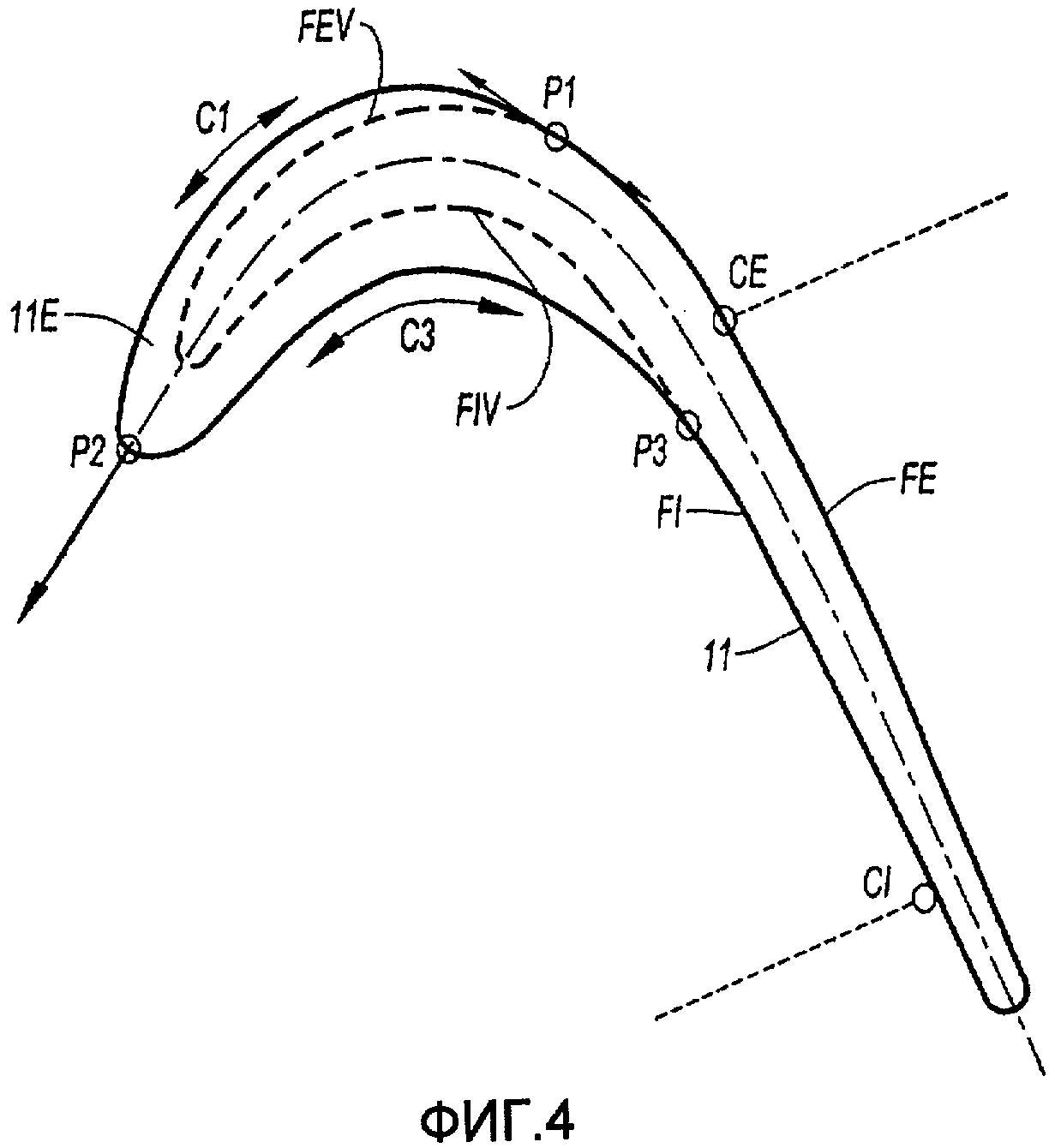

Кристаллизация является моментом, в течение которого металл выдерживает значительные температурные напряжения, при этом эти напряжения часто лежат в основе рекристаллизации металла. И действительно, на монокристаллических, цельных, непосредственно после отливки лопатках отмечаются большие ярко выраженные зоны рекристаллизации. Например, если лопатка содержит пяту, то зоны рекристаллизации располагаются на пере лопатки, под пятой, приблизительно 10 мм ниже соединения пера лопатки с пятой, как это изображено на фиг.1. Причиной рекристаллизации, образуемой на этих лопатках, являются очень значительные напряжения, которые испытывает металл во время кристаллизации.

Для разрешения этой проблемы и устранения дефекта рекристаллизации были проведены многочисленные опыты и исследования, которые не привели к выработке конкретных решений.

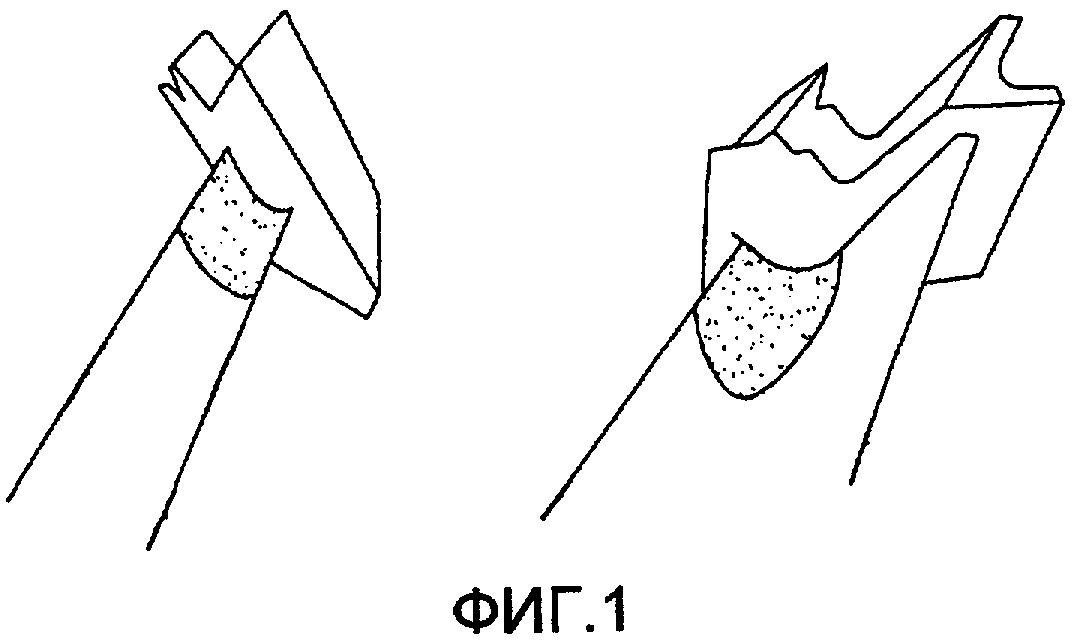

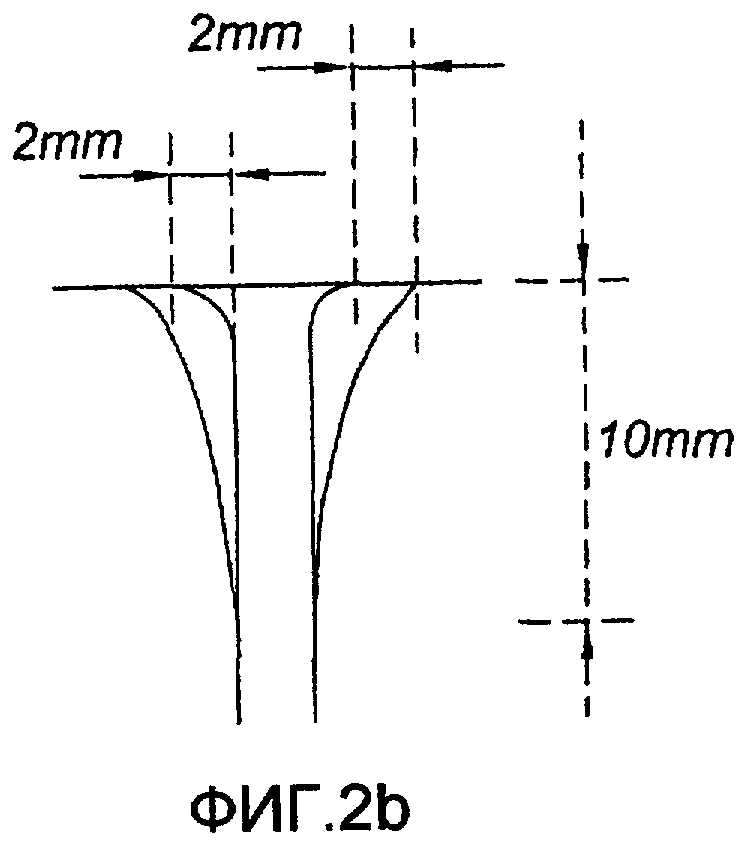

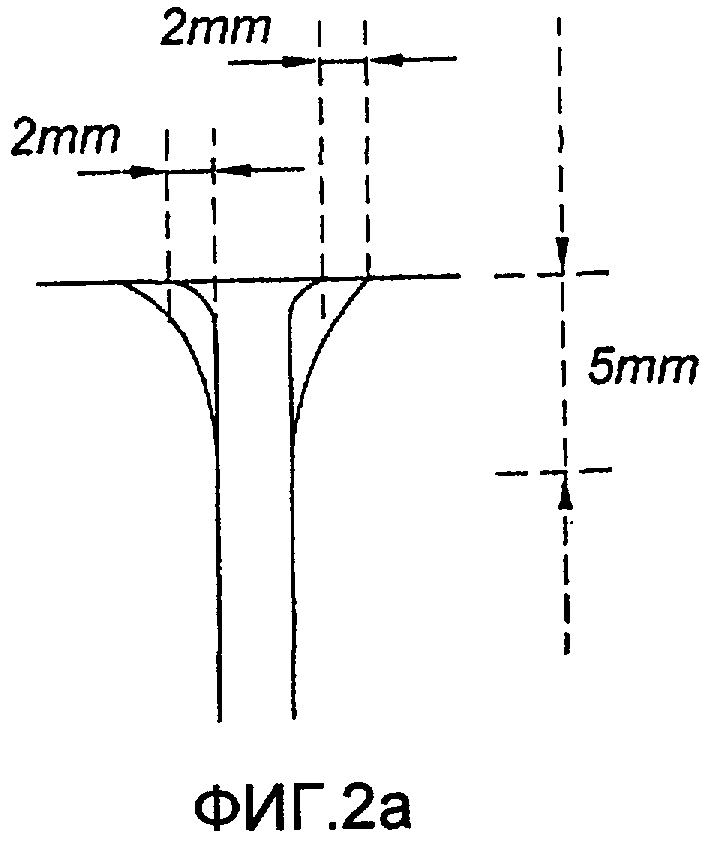

Осуществлено уменьшение размера каналов для разливки или также произведено облегчение стенки оболочковой литейной формы. В качестве еще одного метода, направленного на устранение этой проблемы, рассматривалось дополнительное использование различных типов припусков по толщине или утолщений в отдельных местах по всему контуру пера лопатки непосредственно под пятой. Такое утолщение достигается путем изменения восковой модели, из которой изготавливается форма для литья. Примеры изменений в корневых частях изображены на фиг.2а, 2b и 2с.

Корневая часть или припуск по толщине определяется высотой и толщиной на корыте и спинке. Переходная зона вытянута по всему контуру пера лопатки. Проведенные испытания позволили констатировать влияние геометрической формы корневой части на рекристаллизацию. На фиг.2а изображена корневая часть, имеющая толщину (а) 2 мм и высоту (h) 5 мм. На фиг.2b изображена корневая часть, имеющая толщину (а) 2 мм и высотой 2h, равную 10 мм. На фиг.2с изображена корневая часть, имеющая толщину (а') 3 мм и высоту 2h, равную 10 мм. Устранить явление рекристаллизации представилось возможным только с корневой частью, обладающей относительно большими размерами, позволяющей расплавленному металлу течь между пером лопатки и пятой.

Однако из-за таких размеров корневая часть не соответствует с точки зрения аэродинамики: с одной стороны, она создает номинальное касательное течение в газовоздушном тракте, обусловленное площадью сечения внешнего радиуса газовоздушного тракта, с другой стороны, ее наличие по всему контуру в определенной степени искажает аэродинамические характеристики турбомашины.

Более того, такая корневая часть приводит к значительному увеличению массы и резкому усилению закона сечения. Основными последствиями являются, с одной стороны, усиление центробежных нагрузок на перо лопатки и значительное сокращение срока эксплуатации, в частности, ползучести, а, с другой стороны, плохое местоположение центра тяжести в сечении на уровне пяты, имеющее в качестве последствия увеличение локальных напряжений пера лопатки под пятой или на диске, приводящее к уменьшению долговечности и допустимого предела повышенной скорости.

Кроме того, известны заявки на патент, опубликованные под номерами ЕР 0833060, ЕР 0441097, ЕР 1688586, в которых приводится информация о лопатках компрессора или турбины, содержащих утолщения или боковые расширения пера лопатки для обеспечения улучшенного аэродинамического потока между лопатками.

Для устранения этих недостатков заявитель поставил перед собой цель - разработать корневую часть, одновременно соответствующую и литейным свойствам расплавленного металла в оболочковой литейной форме, и выдерживаемым аэродинамическим нагрузкам, и механической прочности конструктивного элемента, используемого в турбомашине.

Таким образом, технической задачей настоящего изобретения является разработка лопатки с локальным утолщением сечения пера лопатки, обозначенной корневой частью, удовлетворяющей вышеперечисленным критериям. Для соответствия этим критериям утолщение выполняется на определенной поверхности пера лопатки, в основном на передней кромке, на корыте и спинке, при этом на определенной высоте.

В соответствии с изобретением, монокристаллическая турбинная лопатка, предназначенная для рабочего колеса турбины турбомашины и изготовленная путем литья с направляющей кристаллизацией, содержит:

перо лопатки с передней кромкой ВА, стороной корыта FI, стороной спинки FE, задней кромкой BF, остовом S и продольной осью ZZ, при этом стороны FI и FE представляют собой С-образную линию, соответственно, С-образную линию корыта

CI и С-образную линию спинки СЕ по отношению к соседней лопатке рабочего колеса турбомашины, составным элементом которой она является;

конечный конструктивный элемент пера лопатки, в частности пяту или рабочую площадку, содержащую конечную сторону пера лопатки, со стороны газовоздушного тракта, образующую угол с осью ZZ; переходную зону между пером лопатки и данной конечной стороной пера лопатки, при этом переходная зона образует утолщение пера лопатки, отличается тем, что данная переходная зона проходит вокруг передней кромки ВА между точкой Р1, находящейся на спинке FE пера лопатки и на конечной стороне конечного конструкционного элемента пера лопатки выше по потоку относительно С-образной линии спинки СЕ в соответствии с направлением течения жидкости, и точкой Р3, находящейся на корыте FI пера лопатки и на конечной стороне конечного конструкционного элемента пера лопатки в передней С1 части С-образной линии корыта выше по потоку корыта С-образной формы.

Таким образом, предлагаемое изобретение позволяет решить проблему литейных свойств расплавленного металла, обеспечивая при этом соответствующие аэродинамические характеристики и механическую прочность. Оно заключается в определении местоположения утолщения материала на определенной части поверхности пера лопатки, в основном на передней кромке, корыте и спинке, и на определенной высоте, которое позволило бы обеспечить соответствие различным предъявляемым требованиям.

Преимуществом настоящего изобретения является возможность устранить рекристаллизацию, обеспечив при этом соответствие требованиям аэродинамики; кроме того, оно позволяет увеличить срок эксплуатации пера лопатки.

Изобретение применимо ко всем лопаткам турбомашины, непосредственно после отливки как неподвижно установленным, так и съемным, и устанавливаемым в газовоздушном тракте, не имеющем цилиндрическую форму. Изобретение применимо для утолщений на передней кромке между пером лопатки и верхним газовоздушным трактом, но оно также может применяться и для утолщений на передней кромке между пером лопатки и нижним газовоздушным трактом в случае необходимости, обусловленной конусообразной формой газовоздушного тракта.

Предпочтительно, сечение данного пера лопатки в переходной зоне, которое перпендикулярно передней кромке расчетного профиля, увеличивается в направлении данной пяты, но остается меньше сечения лопатки в ее нижней части.

Таким образом, возникает возможность ограничить увеличение массы на краю пера лопатки, при этом ее механическая прочность ухудшается умеренно.

В соответствии с другим отличительным признаком предлагаемого изобретения, линия с расположенными на ней точками Р2, которые наиболее часто размещены выше по потку, если следовать в направлении течения жидкости в переходной зоне, является продолжением передней кромки ВА пера лопатки на срединной линии S.

В соответствии с другим отличительным признаком изобретения, конечная сторона конечного конструкционного элемента пера лопатки, расположенная за пределами закругленного соединения с конечной стороной пера лопатки и передней кромкой ВА лопатки, прямая и образует угол α с линией, образованной точками Р2, который, по меньшей мере, равен 75° и меньше 90°.

В соответствии с другим отличительным признаком изобретения, кривизна переходной зоны, по меньшей мере, в плоскости сечения, перпендикулярной передней кромке расчетного профиля, в соответствующей точке, расположенной на линии, образованной точками Р2, зависит от кривизны передней кромки и расстояния (в данной плоскости сечения) между точкой, расположенной на линии, образованной точками Р2, и передней кромкой пера лопатки.

Кривизна в некоторой точке равна радиусу круга, вписанного в профиль на уровне точки.

Предпочтительно, радиус кривизны переходной зоны в точке Р2 на линии из точек Р2, в указанной плоскости, перпендикулярной передней кромке, равен соответствующему радиусу кривизны на расчетном профиле BAv и, как это определено ниже, составляет более трети длины I1.

В соответствии с другим отличительным признаком изобретения, FE, с одной стороны, и поверхность переходной зоны в точке Р3, расположенной на корыте FI, с другой стороны, проходит по касательной к перу лопатки.

В соответствии с другим отличительным признаком изобретения, поверхность переходной зоны имеет профиль С1 между линией, образованной точками Р2, и точкой Р1, расположенной на спинке FE, которая, по меньшей мере, частично выводится из профиля поверхности спинки FEv расчетного пера лопатки, путем сочетания геометрического видоизменения типа параллельного перемещения, гомотетии и (или) подобия, с соединительными частями, обеспечивающими непрерывность с остальной частью профиля пера лопатки.

В соответствии с другим отличительным признаком изобретения, поверхность переходной зоны имеет профиль С3 между линией, образованной точками Р2, и точкой Р3, расположенной на корыте FI, который, по меньшей мере, частично является продолжением профиля поверхности внутреннего выгиба FIv расчетного пера лопатки, путем сочетания геометрического видоизменения типа поступательного перемещения, гомотетии и (или) подобия, с соединительными частями, обеспечивающими непрерывность с остальной частью профиля пера лопатки.

В соответствии с другим отличительным признаком изобретения, местоположение точки Р3, расположенной на корыте, определяется таким образом, чтобы имелась возможность оптимизировать положение центра тяжести переходной зоны. По меньшей мере, в плоскости сечения, перпендикулярной передней кромке расчетного профиля, центр тяжести переходной зоны, определяемый поверхностью, расположенной вверх по потоку относительно точек Р1 и Р3 (если следовать по направлению течения жидкости), находится на оси наименьшей инерции поверхности расчетного профиля, предпочтительно, как можно ближе к центру тяжести данного сечения.

Другие отличительные признаки и преимущества настоящего изобретения станут понятны из нижеприводимого описания со ссылкой на прилагаемые фигуры чертежа, изображающие пример осуществления изобретения, который не носит ограничительного характера, на которых:

фиг.1 изображает расположение зоны рекристаллизации на внутренней и наружной поверхности на полнотелых, монокристаллических, непосредственно после отливки лопатках;

фиг.2а, 2b и 2с изображают испытания различных вариантов утолщений по всему периметру контура корневой части;

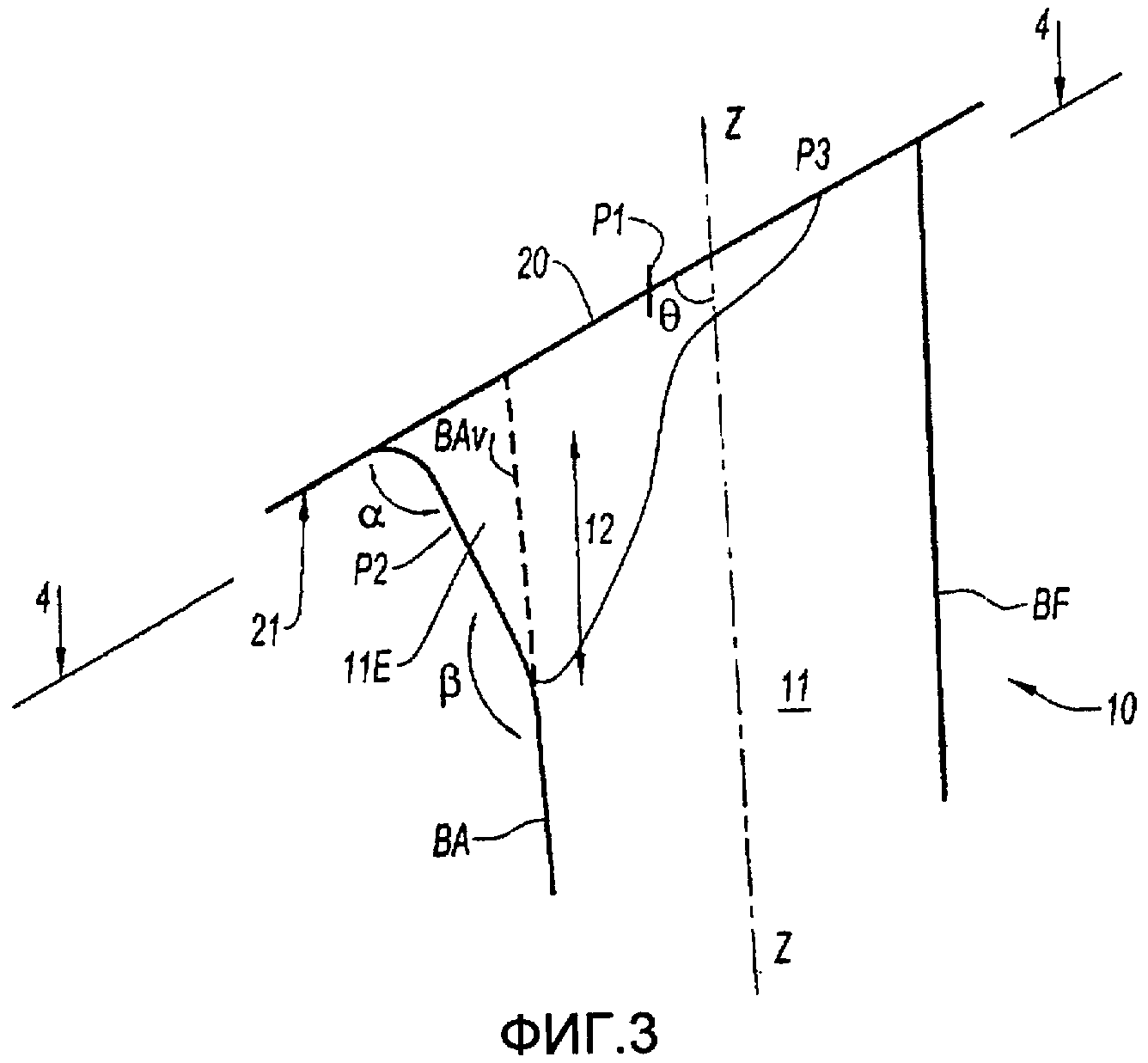

фиг.3 изображает схематично вид сбоку край лопатки с пятой, переходная зона которой имеет утолщение согласно изобретению;

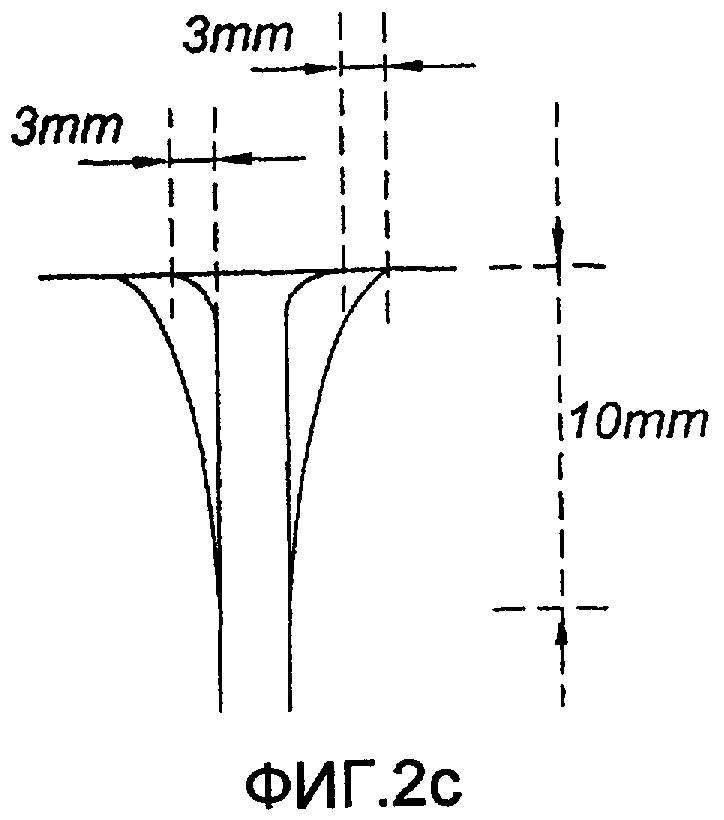

фиг.4 изображает вид в разрезе представленной на фиг.3 лопатки, который выполнен в направлении 4-4, располагаемом параллельно и непосредственно под пятой;

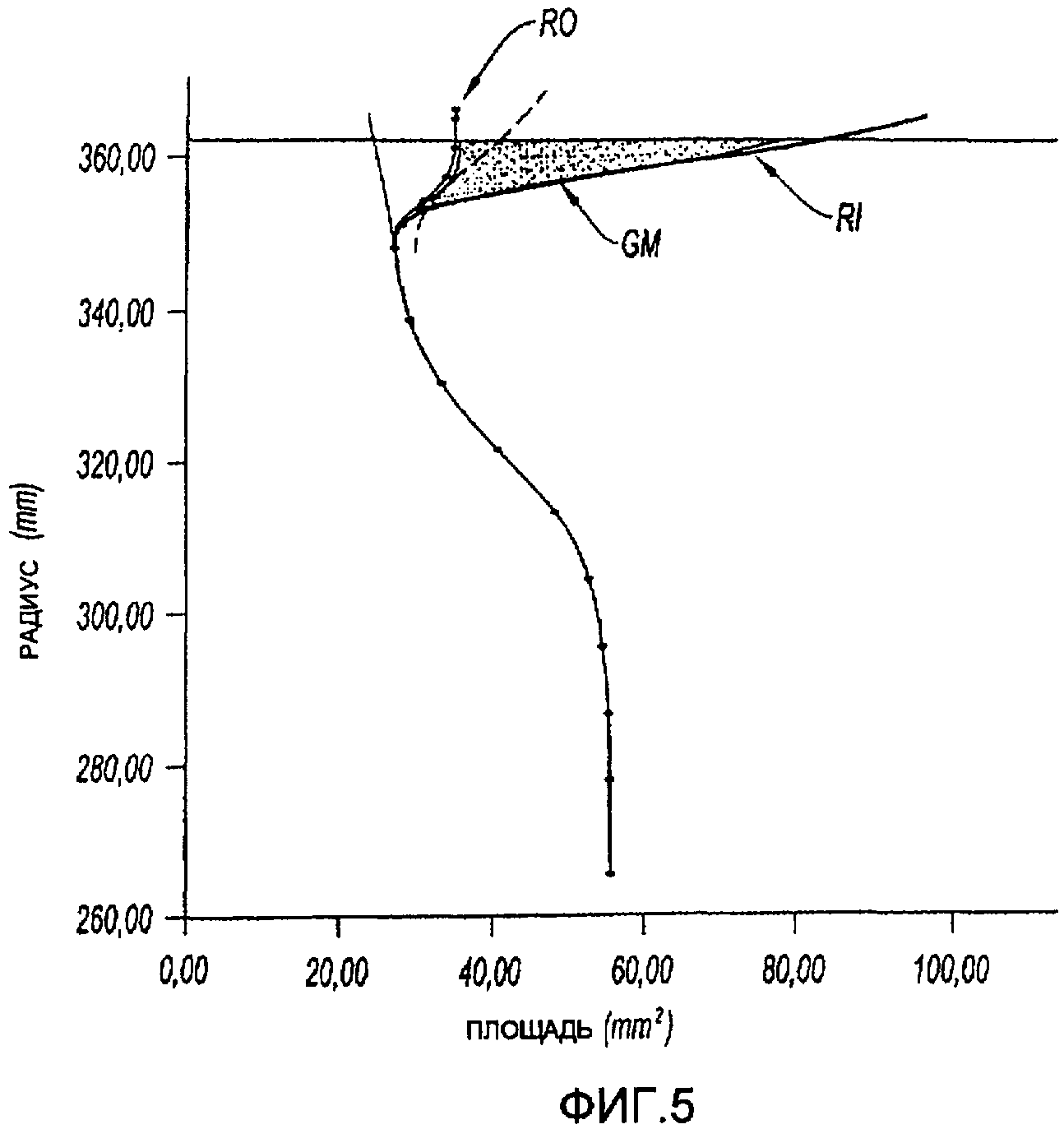

фиг.5 представляет собой график закона площадей сечений лопатки согласно изобретению вдоль оси ZZ в сравнении с законом площадей не оптимизированной корневой части по всему периметру профиля.

На фиг.3 и 4 можно увидеть изображенную в схематичном виде лопатку 10, содержащую перо лопатки 11 и конечный конструктивный элемент 20 (в данном случае пяту). В случае если рассматривается внутренний радиальный край, то речь может идти о рабочей площадке; в последующем будет рассмотрен случай пяты на внешнем радиальном крае пера лопатки. Пята на краю пера лопатки 11 предназначена для обеспечения герметичности газовоздушного тракта и содержит на своей внешней поверхности фрагментарные элементы уплотняющей прокладки (не показана). Конечный конструктивный элемент 20 имеет конечную сторону пера лопатки 21, развернутую к перу лопатки. Эта сторона образует угол θ с осью ZZ пера лопатки, который не равен нулю. Согласно приведенному примеру, угол θ составляет приблизительно 50°. Перо лопатки 11 турбомашины имеет сторону корыта F1 и сторону спинки FE, располагаемые между передней кромкой ВА и задней кромкой BF.

Лопатка 10 содержит переходную зону между пером лопатки и пятой, образующую припуск по толщине или утолщение 11Е на участке от точки Р1 на стороне спинки FE и от точки Р3 на стороне корыта F1. Это утолщение представляет собой излишнее количество материи по сравнению с расчетным профилем пера лопатки, т.е. излишнее количество которого, не считая технологических проблем, решаемых при помощи настоящего изобретения, будет находиться непосредственно под конечной стороной 21 и которое показано пунктирными линиями BAv, FIv и FEv на фиг.3 и 4.

Утолщение определяется положениями, описание которых приводится ниже. Точка Р1 располагается перед С-образной линией спинки СЕ, при этом седловина является минимальным расстоянием, разделяющим две соседние лопатки. Переходная зона в точке в точке Р1 проходит по касательной к перу лопатки 11. Профиль С1 спинки переходной зоны 11Е в разрезе, выполненном в направлениях, параллельных сторон 21, фактически идентичен, по меньшей мере, в определенной его части профилю зоны спинки FEv расчетного пера лопатки вместе с соединяющими частями, которые обеспечивают непрерывность с остальными частями профиля пера лопатки. Эта схожесть обусловлена тем фактом, что профиль С1 является продолжением профиля зоны FEv в результате сочетания геометрического видоизменения типа поступательного перемещения, гомотетии и (или) подобия. Толщина переходной зоны 11Е на спинке должна быть минимальной. Эта толщина определяется экспериментальным литьем и предназначена для минимизации потерь аэродинамических характеристик.

Добавление материала на корыте определяется положениями, описание которых приводится ниже. Точка Р3 располагается в передней С1 части С-образной линии корыта. Переходная зона в районе точки Р3 размещается по касательной к перу лопатки 11. Профиль С3 поверхности корыта в переходной зоне 11Е также совпадает с профилем зоны корыта FIv расчетного пера лопатки и образуется путем сочетания геометрического видоизменения аналогичного типа, что и для спинки.

Местоположение точки Р3 определяется с учетом некоторого допуска для того, чтобы оптимизировать положение центра тяжести переходной зоны 11Е. Смещение точки Р3 к точке С1 позволяет перемещать центр тяжести переходной зоны к точке С1 и наоборот. Оптимизация положения центра тяжести переходной зоны позволяет перу лопатки сохранять ее механическую прочность. Центр тяжести переходной зоны преимущественно расположен на оси наименьшей инерции поверхности расчетного профиля, предпочтительно, как можно ближе к центру тяжести поверхности расчетного профиля.

Утолщение переходной зоны на корыте определяется, с одной стороны, минимальной толщиной, технически классифицированной путем экспериментального литья, обеспечивающей требования, предъявляемые к литейным свойствам, и, с другой стороны, максимальной толщиной, являющейся результатом оценки соотношения сечения/массы, позволяющей выдерживать напряжения механической прочности.

Как отмечалось ранее, утолщение располагается в основном на уровне передней кромки ВА пера лопатки. Передняя кромка ВА представляет собой линию, образованную точками, размещаемыми наиболее высоко по потоку на профиле пера лопатки, а задняя кромка BF является линией, образованной точками, расположенными наиболее низко по потоку. Положения выше по потоку и ниже по потоку определяются в направлении истечения газов вокруг пера лопатки. Линия с точками Р2 переходной зоны, которые также располагаются наиболее высоко по потоку на пере лопатки, является продолжением линии передней кромки ВА и срединной линии S пера лопатки. Срединная линия пера лопатки, называемый также несущей конструкцией, представляет собой совокупность расположенных на равном расстоянии друг от друга (эквидистантных) точек спинки FE и внутреннего выгиба FI.

Переходная зона, на которой располагается линия с точками Р2, являющаяся предпочтительно прямой, в закругленных переходах непосредственного соединения конечной стороны 21 пера лопатки с передней кромкой, определяется углами α и β. Угол α представляет собой угол между конечной стороной пера лопатки и линией, образованной точками Р2. Угол β - это угол между линией, образованной точками Р2, и передней кромкой ВА. Эти два угла определяются опытным путем для того, чтобы обеспечить требования, предъявляемые к литейным свойствам. Угол α составляет от 75° до 90°. Что касается угла β, то он связан с углом α. Соединение между зоной 11Е и стороной 21 - не секущее, а плавное с закруглением.

Точка, расположенная на линии, образованной точками Р2, на стороне 21, располагается от расчетной передней кромки BAv на удалении, равном I1. Длина I1 определяется таким образом, чтобы она обеспечивала сохранение аэродинамических характеристик пера лопатки. Ее длина является достаточной для сохранения механической прочности пяты.

Высота 12 представляет собой высоту переходной зоны в районе передней кромки. Значение этой высоты заключено между минимальным и максимальным значениями. Минимальное значение должно обеспечить требования, предъявляемые к литейным свойствам, при этом минимальное значение определяется экспериментальным путем при литье. В свою очередь, максимальное значение преследует цель - обеспечить оценку соотношения сечения к массе для сохранения механической прочности.

На фиг.5 изображен график, иллюстрирующий порядок изменения соотношения сечение/масса на протяжении газовоздушного тракта, на котором по оси абсцисс показана площадь поперечного сечения пера лопатки в плоскости, перпендикулярной передней кромке расчетного профиля, а по оси ординат - радиус в соответствующей точке передней кромки. Следует констатировать, что геометрия корневой части согласно изобретению позволяет в значительной степени уменьшить сечение и возникающие в связи с этим проблемы. Выигрыш по массе GM представлен поверхностью между участком кривой, изображающей площадь поперечных сечений, выполненных в заданной корневой части RI, которая могла бы быть изготовлена без применения изобретения, т.е. с утолщением по всему периметру пера лопатки и корневой части RO согласно изобретению. Следует отметить, что сечение пера лопатки, которое уменьшается по мере приближения к пяте, увеличивается в переходной зоне, вместе с тем значение сечения остается меньше значения в нижней части пера лопатки.