Результат интеллектуальной деятельности: СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к электрометаллургии и может быть использовано при электрошлаковом переплаве расходуемого электрода для выплавления слитка.

Известен способ электрошлакового переплава двух аналогичных расходуемых электродов, параллельно размещенных в общей шлаковой ванне, наведенной в кристаллизаторе, путем пропускания электрического тока от источника питания через расходуемые электроды и шлаковую ванну.

(«Электрошлаковые печи», ред. Б.Е. Патон и Б.И. Медовар, Киев, Наукова Думка, 1976, стр.57, рис.53).

Наиболее близким по технической сущности и достигаемом)1 результат) является способ электрошлакового переплава двух аналогичных расходуемых электродов, параллельно размещенных в общей шлаковой ванне, наведенной в кристаллизаторе, нулем пропускания электрического тока от источника питания через расходуемые электроды, шлаковую ванну и затравку, размещенную в поддоне.

(«Электрошлаковые печи», ред. Б.Е. Патон и Б.И. Медовар, Киев, Наукова Думка. 1976, стр.55, рис.48).

Недостатком известных способов является их строгая зависимость от качества изготовления расходуемых электродов, которые при отклонении геометрических параметров имеют разные электрические сопротивления, вследствие чего имеют разные скорости расплавления и, соответственно, разное заглубление в общую шлаковую ванну, что приводит к разбалансу процесса электрошлакового переплава.

Кроме того, упомянутый разбаланс зависит не только от погрешностей при изготовлении расходуемых электродов, но и множества других факторов: не корректное размещение их в шлаковой ванне, изменение глубины шлаковой ванны из-за расхода на гарнисаж, изменение химического состава шлаковой ванны при легировании, возникновение ассиметрии ее теплового поля, не правильно выбранных параметров переплава, например, небольшая глубина шлаковой ванны, разные электрические потери в плавильных контурах расходуемых электродов.

Чрезмерное заглубление в шлаковую ванну одного из электродов обычно ведет к аварийному прекращению процесса переплава, но даже при небольшом разбалансе качество выплавляемого металла значительно ухудшается из-за искажения температурного и электрического полей шлаковой ванны.

В результате появления разбаланса при плавлении расходуемых электродов выплавленные слитки обычно характеризуются гофрированной поверхностью, шлаковыми включениями и усадочными раковинами в металле слитка.

Задачей изобретения и его техническим результатом является более быстрое и эффективное устранение разбаланса при более высокой надежности переплава расходуемых электродов, улучшение качества выплавляемого металла и расширение технических возможностей. Технический результат достигается тем, что способ электрошлакового переплава, включающий наведение шлаковой ванны в кристаллизаторе, переплав в шлаковой ванне двух расходуемых электродов, подключенных к источнику питания, с приплавлением размещенных в поддоне затравок к выплавляемому в кристаллизаторе слитку, отличающийся тем, что датчики уровня шлаковой ванны размещают в стенке кристаллизатора, а переплав осуществляют с использованием дополнительного источника питания и двух затравок для обогрева периферийной зоны шлаковой ванны, размещенных горизонтально напротив друг друга в стенке кристаллизатора вблизи торцев расходуемых электродов, при этом дополнительный источник питания включают параллельно относительно упомянутого источника питания с образованием двух независимых электрических контуров, каждый из которых включает один из расходуемых электродов, шлаковую ванну, размещенные в поддоне затравки и затравки для обогрева периферийной зоны шлаковой ванны, причем в период приплавления размещенных в поддоне затравок к нижней части выплавляемого слитка отключают электрический контур между шлаковой ванной и затравками для обогрева периферийной зоны шлаковой ванны, а при получении сигнала от датчиков уровня шлаковой ванны о наличии разбаланса в скоростях плавления расходуемых электродов увеличивают скорость плавления электрода с меньшим заглублением в шлаковую ванну при одновременном уменьшении скорости плавления электрода с большим заглублением до устранения разбаланса.

Технический результат также достигается тем, что устройство для электрошлакового переплава, содержащее источник питания, два расходуемых электрода, механизм перемещения электродов, кристаллизатор и размещенные в поддоне затравки, отличающееся тем, что оно снабжено дополнительным источником питания, включенным параллельно относительно упомянутого источника питания с образованием двух независимых электрических контуров, размещенными в стенке кристаллизатора датчиками уровня шлаковой ванны и двумя затравками для обогрева периферийной зоны шлаковой ванны, размещенными горизонтально напротив друг друга в стенке кристаллизатора вблизи торцев расходуемых электродов и подключенными через переключатели параллельно размещенным в поддоне затравкам, при этом каждый расходуемый электрод независимо подключен к источнику питания и имеет независимый механизм перемещения.

Пропускание электрического тока по двум аналогичным независимым цепям: источник питания - расходуемый электрод общая шлаковая ванна -затравки в поддоне и стенке кристаллизатора расширяют технологические возможности способа, позволяя дополнительно осуществлять переплав только на одном контуре, а параллельная работа цепей позволяет значительно уменьшить подводимую электрическую мощность каждой цепи, что значительно удешевляет процесс переплава в сравнение с использованием одной цепи с мощным источником питания.

Кроме того, предложенный способ позволяет переплавлять электроды с разной мощностью, что делает возможным быстро и эффективно устранять разбаланс в самом начале его появления за счет одновременного управления переплавом каждого из расплавляемых электродов путем увеличения или замедления скорости их плавления.

Предложенный способ имеет также дополнительную возможность управлять приплавлением справок, установленных в поддоне, к выплавляемому слитку путем временного прекращения подачи электрического тока между шлвковой ванной и затравками, в стенке кристаллизатора.

Это позволяет увеличивать вводимую мощность при приплавлении затравок, установленных в поддоне, что обеспечивает их сплавление с выплавляемым слитком и создаст надежный электрический контакт при переплаве, обеспечивающий протекание электрического тока в цепи: выплавляемый слиток - затравка в поддоне и тем самым обеспечивает важное условие получения качественного металла выплавляемого слитка.

Дополнительное протекание электрического тока в пени шлаковая ванна - затравки в стенки кристаллизатора увеличивает горизонтальную составляющую электрического тока в шлаковой ванне, что позволяет дополнительно обогревать ее периферийную зону, устраняя аесиметрию в ее температурном поле, и обеспечивать неизменность электрических параметров в процессе выплавки, улучшая качество выплавляемого металла.

Предложенный способ значительно увеличивает технические возможности электрошлакового переплава и позволяет проводин, поочередную замену расходуемых электродов в процессе переплава.

В период замены одного расходуемого электрода отключают его электрическое питание, а цепь второго электрода используют для подогрева шлаковой ванны.

Таким образом можно поочередно заменять расходуемые электроды и выплавляй., слиток до 200-300 т и больше, при этом величина массы слитка будет ограничиваться только размерами кристаллизатора, высотой подкрановых путей и возможностью грузоподъемных устройств без дополнительного увеличения затрат на вводимую мощность.

При этом главным условием выплавления качественного металла слитка любой массы является недопустимость приращения металла в период замены электродов.

Поддержание температуры шлаковой ванны при замене расходуемых электродов в пределах 0,9-0,98 их температуры плавления является оптимальным, отклонение от указанных пределов вызывает образование в зоне замены расходуемых электродов микротрещин, шлаковых включений и усадочных раковин.

Устройство для осуществления способа электрошлакового переплава с двумя источниками питания позволяет подключать их на совместную параллельную работу, а так же использовать их как два аналогичных независимых контура, включающих расходуемые электроды, общую шлаковую ванну, общий поддон с затравками и горизонтальные затравки в шлаковой ванне, которые аналогичны друг другу и не расплавляемые, выполненные охлаждаемыми либо из тугоплавкого металла.

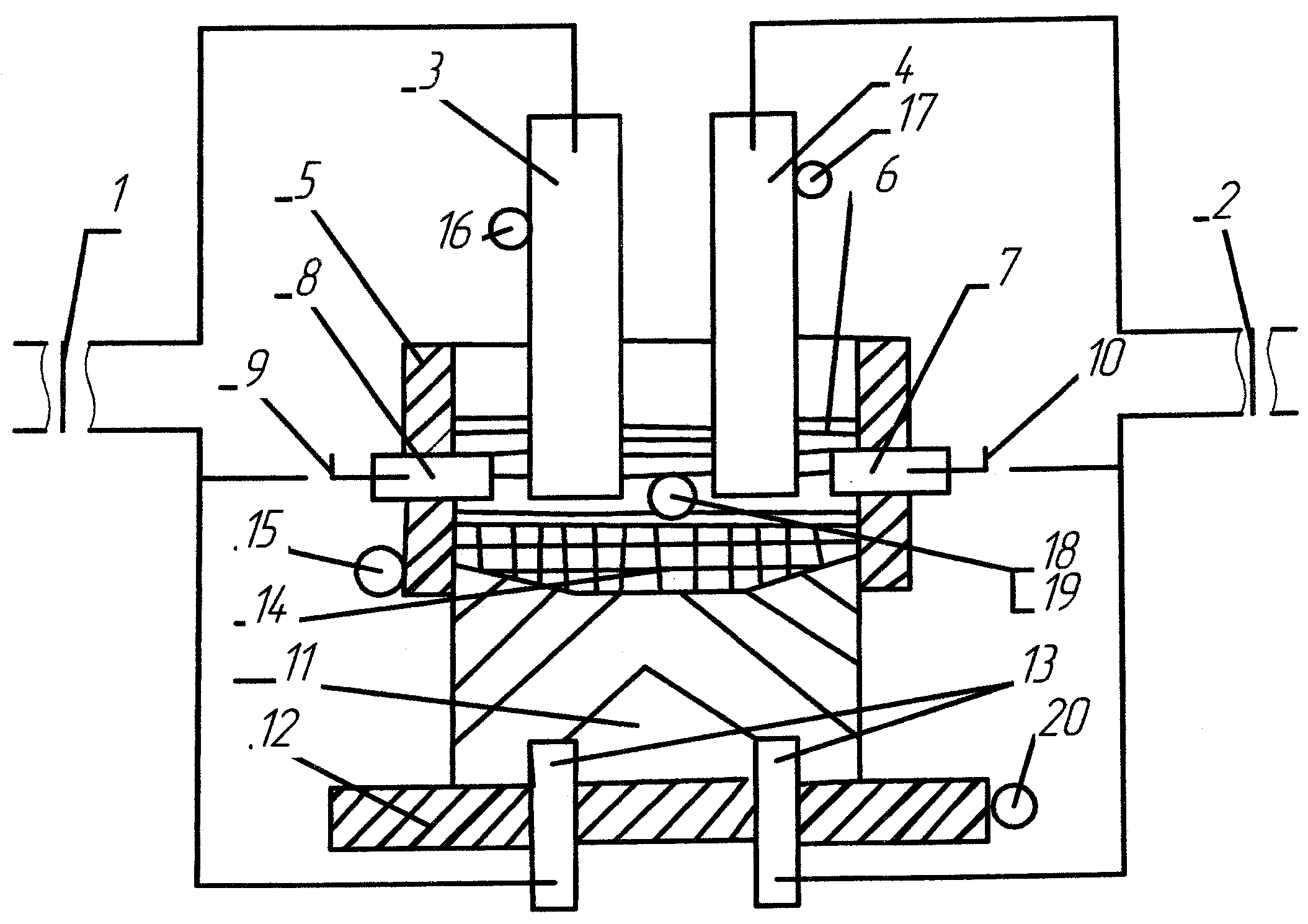

Предложенная установка представлена на чертеже, включающем: источники питания 1 и 2, расходуемые электроды 3 и 4, кристаллизатор 5, общая шлаковая ванна 6, горизонтальные затравки 7 и 8, переключатели в цепях питания электрическим током 9 и 10, выплавляемый слиток 1 1, поддон 12 и затравки в нем 13, металлическая ванна 14, механизм перемещения 15, механизм перемещения 16 и 17, дачники уровня 18 и 19, механизм перемещения 20.

Устройство для осуществления способа работает следующим образом.

В поддоне 12 и кристаллизаторе 5 закрепляют затравки 7, 8, 13 и подсоединяют к ним электрические цепи. Затем кристаллизатор 5 механизмом перемещения 15 устанавливают на поддон 12. Расходуемые электроды 3 и 4 механизмами перемещения 16 и 17 вводя! в кристаллизатор 5 и размещают их таким образом, что торцы расходуемых электродов находятся вблизи затравок 7 и 8, а между торцами затравок 13 и торцами расходуемых электродов 3 и 4 остается зазор.

Зачем в кристаллизатор 5 заливают предварительно расплавленный шлак для формирования шлаковой ванны 6 таким образом, чтобы торцы расходуемых электроды 3 и 4 и затравки 7, 8 и 13 погрузились в шлаковую ванну 6. после чего включают источники питания 1 и 2 при выключенных переключателях 9 и 10. при лом весь электрический ток от двух источников питания проходит через расходуемые электроды 3 и 4, шлаковую ванну 6 и затравки 13, обеспечивая их приплавление к нижней части выплавляемого слитка 11.

Одновременно на очень низкой скорости начинают перемещать кристаллизатор 5 и расходуемые электроды 3 и 4 навстречу друг другу с образованием металлической ванны 14.

После приплавления затравок 13 к слитку 11 включают переключатели 9, 10 и поддерживают неизменным расположение торцов электродов 3. 4 напротив торцов затравок 7, 8 до окончания плавки с помощью безопасных радиоактивных датчиков уровня 18, 19.

При получении сигнала о разбалансе от датчиков уровня 18, 19 одновременно изменяют скорости расплавления расходуемых электродов 3, 4 до восстановления разбаланса.

Электрический ток при переплаве протекает в основном по электродам 3, 4 и торцам не расплавляемых затравок 7, 8, однако небольшая часть тока может протекать через шлаковую ванну 6, металлическую ванну 14 и слиток 11 на затравки 13. что. как и при бифилярном процессе, существенно не отражается на процессе переплава.

Установка может работать и при переплаве в неподвижный кристаллизатор 5 при вытяжке из пего слитка 11 с поддоном 12 механизмом перемещения 20.

При замене расходуемых электродов 3, 4, заменяемый электрод удаляемся ^ последующей заменой на аналогичный, а шлаковая ванна 6 прогревается путем пропускания электрического тока через оставшийся электрод и затравки 7, 8 и 13.

На экспериментальной установке для электрошлакового переплава был осуществлен заявляемый способ путем дополнения недостающих элементов для ее комплектации согласно заявляемой установке. Гак был доработан кристаллизатор с возможностью размещения в его стенке горизонтально расположенных затравок и датчиков уровня, установлен дополнительный источник питания, дополнительные механизмы перемещения, поддон с затравками и выполнены все электрические подсоединения согласно изобретению, при этом расходуемые электроды были выполнены из проката диаметром 50 мм.

Устройство прошло все электрические испытания подтверждающие работоспособное электрической схемы электрошлаковой выплавки. Опытная плавка была осуществлена после расплавления жидкого шлака на специальной установке и заливки его в кристаллизатор.

При этом была подтверждена возможность одновременно производить расплавление расходуемых электродов с разными скоростями, то есть управлять выведением их разбаланса, кроме того, осуществлять приплавление затравок, размещенных в поддоне, при суммарной мощности параллельно включенных источников питания.

Кроме того, было выявлено, что при отключении одного источника питания шлаковую ванну можно подогревать путем пропускания электрического тока от одного источника питания через затравки в стенке кристаллизатора и поддона, при этом было обнаружено, что температуру шлаковой ванны, равную 0,9-0,98 температуры расплавления расходуемых электродов, можно поддерживать не более 10 мин., то есть время на замен) расходуемых электродов не должно превышать 10 мин., что вполне допустимо.

Таким образом, полученный технический результат позволяет решить поставленною задачу в заявляемом представленном изобретении.