Результат интеллектуальной деятельности: ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА

Вид РИД

Изобретение

Изобретение относится к области удаления и переработки продуктов сгорания и может быть использовано на тепловых электростанциях и котельных, работающих на каменноугольных топливах.

Известна технологическая линия, содержащая оборудованную приемным бункером систему транспортирования золошлаковых отходов из отвала, смеситель отходов с разжижающей средой, соединенный с линией подачи указанной среды, по меньшей мере, один классификатор золошлаковых частиц, по меньшей мере, один сгуститель разжиженной золошлаковой смеси и систему отвода обезвоженных масс отклассифицированных фракций частиц на утилизацию, дополнительно содержит дозатор-питатель золошлаковых отходов, соединяющий приемный бункер со смесителем, и установленный за смесителем измеритель консистенции разжиженной золошлаковой смеси, а линия подачи разжижающей среды соединяет смеситель с напорной линией системы гидрозолоудаления и выполнена в виде трубопровода отвода из нее золошлаковой пульпы текущего поступления. При этом трубопровод отвода золошлаковой пульпы может быть снабжен на входе в смеситель суживающимся соплом. Технологическая линия может также дополнительно содержать устройство размола крупных частиц разжиженной золошлаковой смеси (см. Применение новых технологий при переработке золошлаковых отходов на ТЭЦ 22 ОАО «Мосэнерго» / Козлов И.Н. и др. // Электрические станции. 2005. №11, с.22-26).

Недостаток этой технологической линии недостаточная эффективность удаления недожога, что в условиях реального присутствия недожога в значительных количествах (превышающих 5% от объема золы), не позволяет эффективно реализовывать все последующие процессы утилизации шлака. Кроме того, принятая схема переработки золошлаковых отходов предполагает жесткую зависимость процессов их переработки от технологических процессов сжигания угля на электростанции, что усложняет организацию работы и требует проведения контроля за консистенцией поступающего материала и пульпы в процессе ее приготовления.

Известна также технологическая линия для переработки золошлаковых отходов - продуктов сжигания угольного топлива, содержащая оборудованную приемным бункером систему транспортирования золошлаковых отходов из отвала, дозатор-питатель золошлаковых отходов связанный со смесителем отходов, соединенным с источником разжижающей среды линией подачи, средства классификации золошлаковых частиц, систему отвода обезвоженных масс отклассифицированных фракций частиц на утилизацию (см. RU 2363885, F23J 1/02, В03 В 9/04, 2008).

Недостаток заявленного решения - конструктивная сложность и недостаточная эффективность извлечения недожога, поскольку предусматривается одновременная обработка двух потоков материалов (лежалых отходов и отходов, поступающих непосредственно с электростанции), с производственно-технологическими характеристиками, варьирующими в достаточно широком диапазоне.

Задачей, на решение которой направлено предлагаемое техническое решение, является упрощение конструктивной схемы технологической линии и повышение эффективности извлечения недожога.

Технический результат, получаемый при решении поставленной технической задачи, выражается в обеспечении возможности эффективной утилизации золошлаковых отходов, вследствие удаления недожога, а также возвращения соответствующей части топлива в процесс его сжигания.

Для решения поставленной задачи технологическая линия для переработки золошлаковых отходов - продуктов сжигания угольного топлива, содержащая оборудованную приемным бункером систему транспортирования золошлаковых отходов из отвала, дозатор-питатель золошлаковых отходов связанный со смесителем, соединенным с источником разжижающей среды линией подачи, средства классификации золошлаковых частиц, систему отвода обезвоженных масс отклассифицированных фракций частиц на утилизацию, отличается тем, что приемный бункер снабжен первым активным измельчителем, размещенным в его полости перед выпускным отверстием, причем, его выход посредством первого транспортера связан с металлокамневыделителем, выполненным с возможностью дополнительного измельчения золошлаковых отходов, при этом, золошлаковый выход металлокамневыделителя посредством второго транспортера связан с дозатором-питателем золошлаковых отходов, кроме того, средства классификации золошлаковых частиц выполнены в виде гидроциклонов, при этом, песковый вход первого из них подключен, к пульповому выходу смесителя посредством первого трубопровода, снабженного первым Песковым насосом, причем выход легкой и мелкой фракции первого гидроциклона посредством второго трубопровода связан со входом флотационной установки, а песковый выход первого гидроциклона открыт в накопительный бак, выход которого связан со входом дезинтегратора, выход которого связан с Песковым входом второго гидроциклона, выход легкой и мелкой фракции которого сообщен со вторым трубопроводом, а его песковый выход посредством второго пескового насоса сообщен с накопительным баком, кроме того, выход флотированного материала флотационной установки сообщен со сборником недожога, а камерный выход флотационной установки сообщен со входом гидроциклона первой ступени осветления, жидкостный выход которого связан со входом гидроциклона второй ступени осветления, при этом, песковые выходы гидроциклонов первой и второй ступеней осветления сообщены со сборником зольной фракции, причем жидкостный выход гидроциклона второй ступени осветления сообщен с баком сбора осветленной воды, выход которого через насос осветленной воды связан со смесителем и патрубком подвода воды в верхний участок первого трубопровода, кроме того, первый трубопровод дополнительно сообщен со смесителем посредством рециркуляционного трубопровода. Кроме того, метало-каменный выход металлокамневыделителя связан с накопителем каменных и металлических включений. Кроме того, флотационная установка сообщена с источником флотирующего агента, предпочтительно, керосина. Кроме того, первый активный измельчитель выполнен в виде параллельных валов установленных с возможностью встречного вращения в полости приемного бункера, перед его выпускным отверстием, снабженных разрыхляющими ножами.

Сопоставительный анализ совокупности существенных признаков предлагаемого технического решения и совокупности существенных признаков прототипа и аналогов свидетельствует о его соответствии критерию «новизна».

При этом существенные признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки «…приемный бункер снабжен первым активным измельчителем, размещенным в его полости перед выпускным отверстием…» обеспечивают разрушение материала золошлаковых отходов до крупности не более 50×50×50 мм, кроме того, наличие измельчителя исключает сводообразование в объеме бункера, над его выпускным отверстием (и запирание этого отверстия).

Признаки, указывающие, что выход приемного бункера «посредством первого транспортера связан с металлокамневыделителем, выполненным с возможностью дополнительного измельчения золошлаковых отходов» обеспечивают удаление металлических предметов и камня, являющихся инородными включениями в золошлаковые отходы (загрязняющими их), кроме того, они обеспечивают разрушение материала золошлаковых отходов до крупности не более 5×5×5 мм.

Признаки «…золошлаковый выход металлокамневыделителя посредством второго транспортера связан с дозатором-питателем золошлаковых отходов…» обеспечивают возможность приготовления пульпы заданной консистенции из предварительно измельченного материала.

Признак «…средства классификации золошлаковых частиц выполнены в виде гидроциклонов…» обеспечивает эффективную классификацию пульпы, включающей воду и измельченные золошлаковые отходы (которые дополнительно дезинтегрируются в процессе приготовления пульпы, вследствие взаимного истирания частиц в процессе перемешивания.

Признаки указывающие, что песковый вход первого гидроциклона «подключен, к пульповому выходу смесителя посредством первого трубопровода снабженного первым Песковым насосом, причем выход легкой и мелкой фракции первого гидроциклона посредством второго трубопровода связан со входом флотационной установки, а песковый выход первого гидроциклона открыт в накопительный бак, выход которого связан со входом дезинтегратора, выход которого связан с Песковым входом второго гидроциклона, выход легкой и мелкой фракции которого сообщен со вторым трубопроводом, а его песковый выход посредством второго пескового насоса сообщен с накопительным баком» обеспечивают эффективную классификацию золошлаковых частиц, составляющих твердую компоненту пульпы, при этом гидроциклоны проходят (и подаются на флотацию только частицы с крупностью меньшей 1 мм), а все что крупнее подвергается еще одному этапу дезинтеграции. При этом, накопительный бак обеспечивает выравнивание режима работы дезинтегратора, подключенного через него к пескового выходу первого гидроциклона.

Признак «…выход флотированного материала флотационной установки сообщен со сборником недожога» обеспечивает вывод недожога.

Признаки «…камерный выход флотационной установки сообщен со входом гидроциклона первой ступени осветления, жидкостный выход которого связан со входом гидроциклона второй ступени осветления, при этом, песковые выходы гидроциклонов первой и второй ступеней осветления сообщены со сборником зольной фракции, причем жидкостный выход гидроциклона второй ступени осветления сообщен с баком сбора осветленной воды…» позволяют организовать отдельный (от недожога) выход зольной фракции и осуществить осветление воды, до уровня, обеспечивающего ее повторное использование.

Признаки указывающие, что выход бака сбора осветленной воды «через насос осветленной воды связан со смесителем и патрубком подвода воды в верхний участок первого трубопровода» обеспечивают подвод разжижающей среды в смеситель для приготовления пульпы и для разжижения пульпы подаваемой на песковый вход первого гидроциклона.

Признак указывающий, что «первый трубопровод дополнительно сообщен со смесителем посредством рециркуляционного трубопровода» обеспечивает регулируемость процессов пульпоприготовления и классификации зольных частиц.

Признаки второго пункта формулы изобретения обеспечивают возможность отдельного накопления каменных и металлических включений загрязнявших золошлаковые отходы и их последующую утилизацию.

Признаки третьего пункта формулы изобретения обеспечивают эффективность извлечения недожога.

Признаки четвертого пункта формулы изобретения обеспечивают возможность эффективного измельчения и проталкивания к выходу кусков золошлаковой массы.

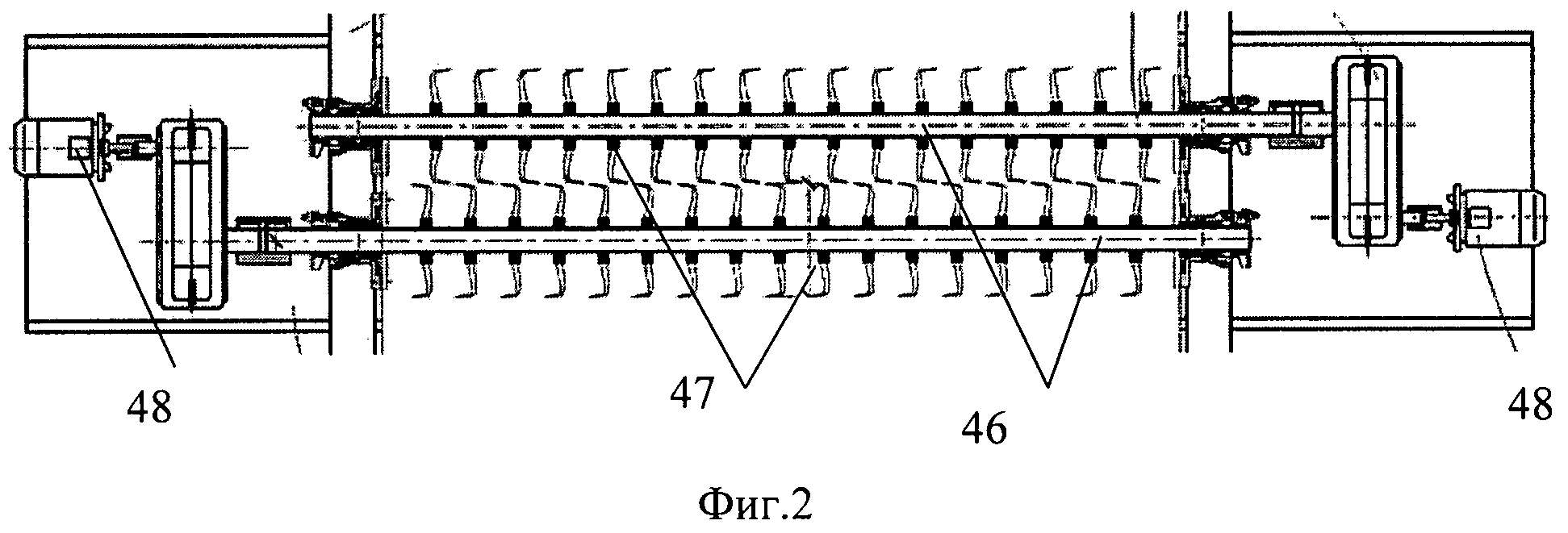

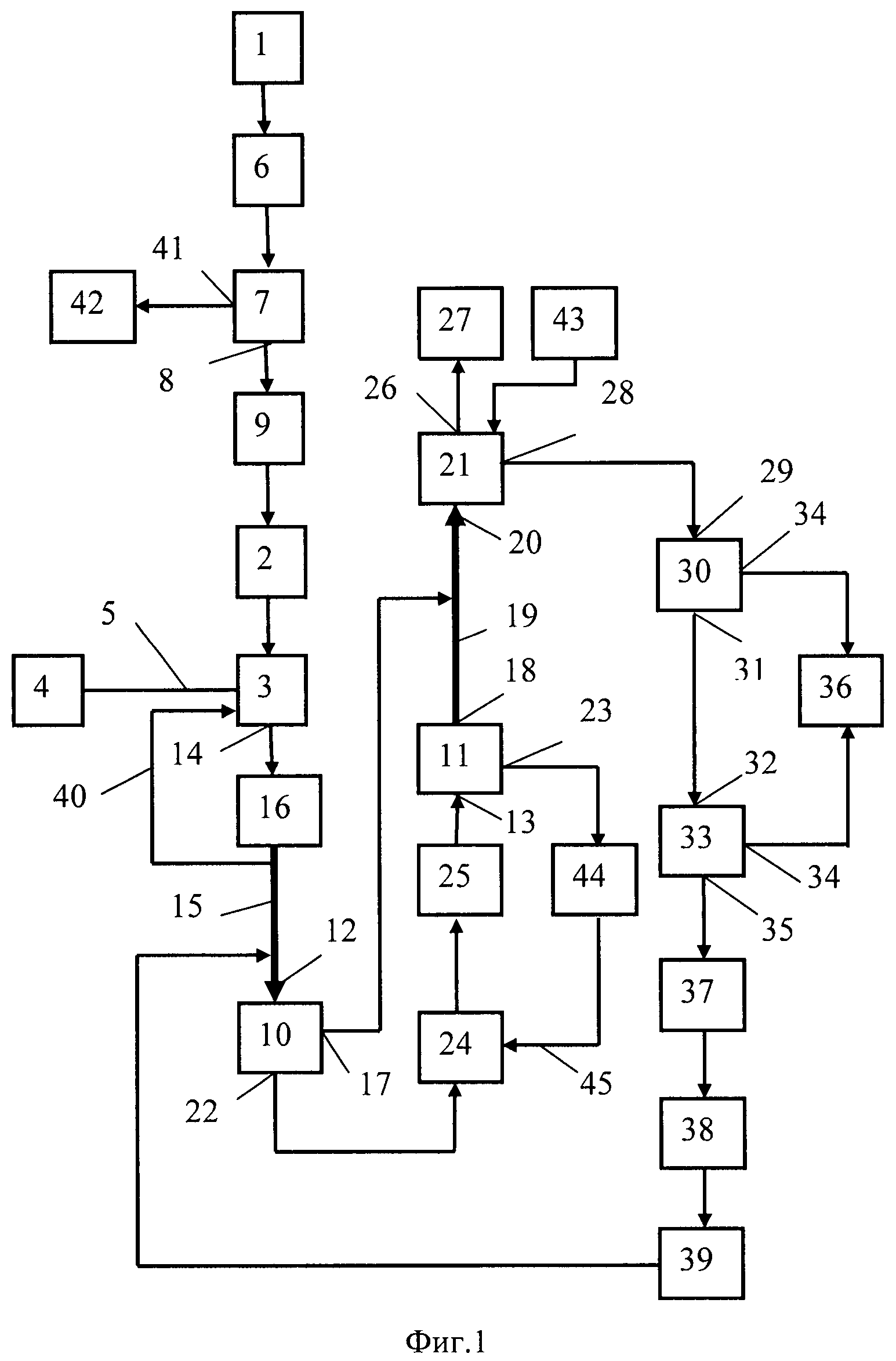

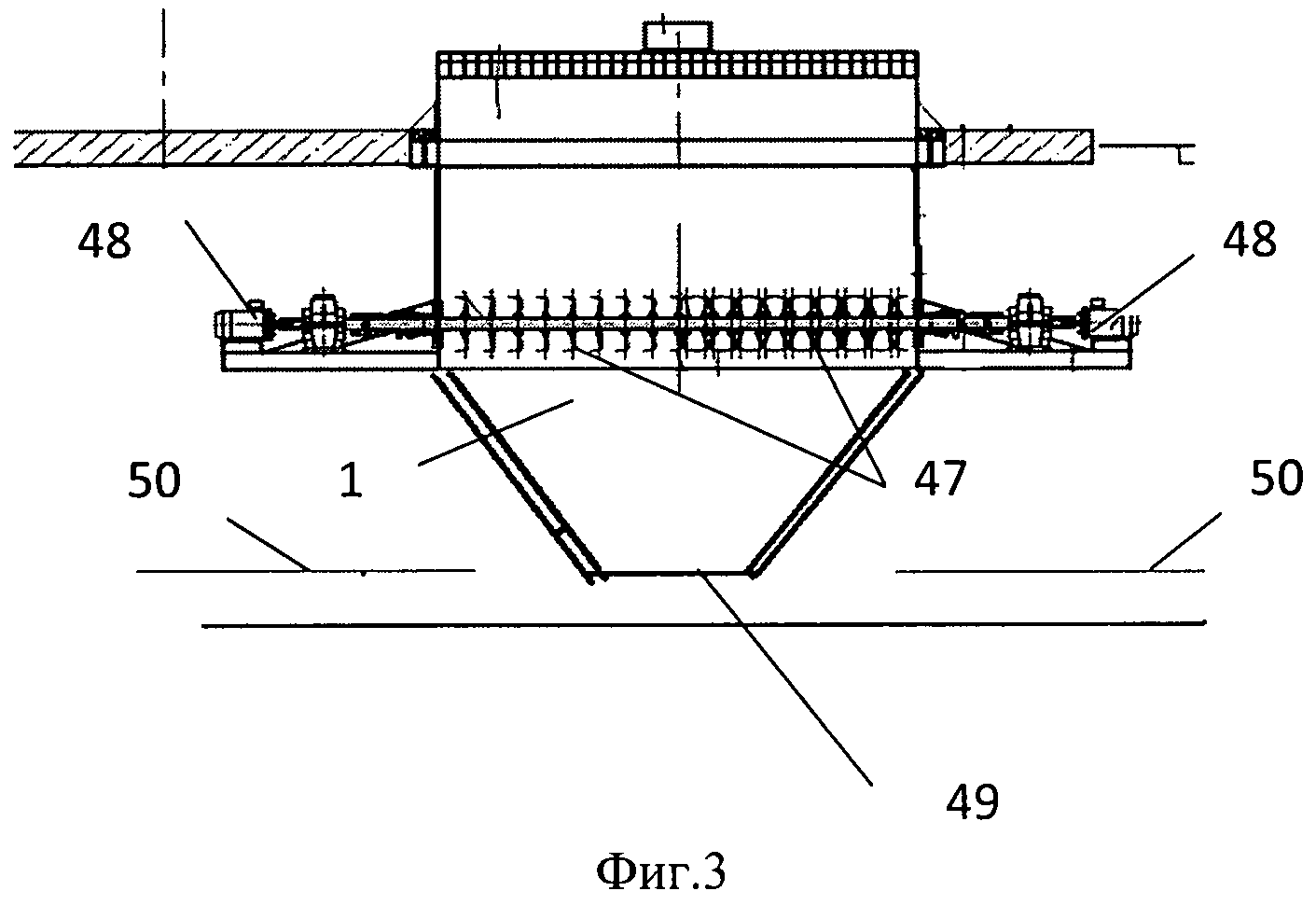

На фиг.1, в качестве одного из примеров реализации изобретения схематически изображена технологическая линия для переработки золошлаковых отходов из отвалов тепловых электростанций, сжигающих угольное топливо (далее - технологическая линия); на фиг.2 показана конструкция первого активного измельчителя, а на фиг.3 - функциональная схема приемного бункера.

На чертежах показаны: приемный бункер 1 (последний элемент системы транспортирования золошлаковых отходов из отвала или первый элемент, описываемой технологической линии), дозатор-питатель 2, смеситель 3, источник 4 разжижающей среды, линия подачи 5 разжижающей среды (осветленной воды), первый транспортер 6, металлокамневыделитель 7, его золошлаковый выход 8, второй транспортер 9, первый 10 и второй 11 гидроциклоны, песковые входы 12 и 13, соответственно, первого 10 и второго 11 гидроциклонов, пульповой выход 14 смесителя 3, первый трубопровод 15, первый песковой насос 16, выходы легкой и мелкой фракции 17 и 18, соответственно, первого 10 и второго 11 гидроциклонов, второй трубопровод 19, вход 20 флотационной установки 21, песковые выходы 22 и 23. соответственно, первого 10 и второго 11 гидроциклонов, накопительный бак 24, дезинтегратор 25, выход флотированного материала 26 флотационной установки 21, сборник недожога 27, камерный выход 28 флотационной установки 21, вход 29 гидроциклона первой ступени осветления 30, его жидкостный выход 31, вход 32 гидроциклона второй ступени осветления 33, песковые выходы 34 гидроциклонов первой 30 и второй 33 ступеней осветления, жидкостный выход 35 гидроциклона второй ступени осветления 33, сборник зольной фракции 36, бак 37 сбора осветленной воды, насос 38 осветленной воды, патрубок 39 подвода воды в верхний участок первого трубопровода 15, рециркуляционный трубопровод 40, метало-каменный выход 41 металлокамневыделителя 7, накопитель 42 каменных и металлических включений, источник 43 флотирующего агента (керосина), второй песковый насос 44, с рециркуляционным каналом 45. Кроме того, на чертежах показана конструкция первого активного измельчителя, выполненого в виде параллельных валов 46, снабженных разрыхляющими ножами 47 и приводами вращения 48, установленных с возможностью встречного вращения в полости приемного бункера 1, перед его выпускным отверстием 49, параллельно плоскости выпускного сечения 50 этого отверстия.

Перечисленные узлы и оборудование связаны следующим образом: выход приемного бункера 1 посредством первого транспортера 6 связан с металлокамневыделителем 7, выполненным с возможностью дополнительного измельчения золошлаковых отходов, при этом, золошлаковый выход металлокамневыделителя 7 посредством второго транспортера 9 связан с дозатором-питателем 2 золошлаковых отходов, песковый вход 12 первого гидроциклона 10 подключен к пульповому выходу 14 смесителя 3 посредством первого трубопровода 15 снабженного первым Песковым насосом 16, причем выход легкой и мелкой фракции 17 первого гидроциклона 10 посредством второго трубопровода 19 связан со входом 20 флотационной установки 21, а песковый выход 22 первого гидроциклона 10 открыт в накопительный бак 24, выход которого связан со входом дезинтегратора 25, выход которого связан с Песковым входом 13 второго гидроциклона 11, выход легкой и мелкой фракции 18 которого сообщен со вторым трубопроводом 19, а его песковый выход 23 посредством второго пескового насоса 44 и рециркуляционного канала 45 сообщен с накопительным баком 24. Кроме того, выход флотированного материала 26 флотационной установки 21 сообщен со сборником недожога 27, а камерный выход 28 флотационной установки 21 сообщен со входом 29 гидроциклона первой ступени осветления 30, жидкостный выход 31 которого связан со входом 32 гидроциклона второй ступени осветления 33, при этом, песковые выходы 34 гидроциклонов первой 30 и второй 33 ступеней осветления сообщены со сборником зольной фракции 36, причем жидкостный выход 35 гидроциклона второй ступени осветления 33 сообщен с баком 37 сбора осветленной воды, выход которого через насос 38 осветленной воды связан со смесителем 3 и патрубком 39 подвода воды в верхний участок первого трубопровода 15, кроме того, первый трубопровод 15 дополнительно сообщен со смесителем 3 посредством рециркуляционного трубопровода 40. Кроме того, метало-каменный выход 41 металлокамневыделителя 7 связан с накопителем 42 каменных и металлических включений. Кроме того, флотационная установка 21 сообщена с источником флотирующего агента 43.

В качестве агрегатов и оборудования технологической линии (кроме приемного бункера 1 отвальной золы, промежуточного бункера золы, т.е. золошлакового выхода 8, металлокамневыделителя 7, используемого для подачи золы на второй транспортер 9, и смесителя 3) используются известные серийно производящиеся машины и механизмы, подбираемые с учетом их производительности, исходя из общей производительности технологической линии.

Целесообразно также для повышения производительности линии использовать специальное, серийно выпускаемое оборудование для обезвоживания конечных продуктов - на чертежах не показано, например, для обезвоживания недожога, сгуститель типа СП-1А (СП-2А), а для обезвоживания зольной фракции (грохоты интенсивного обезвоживания). В качестве флотационной установки целесообразно использовать колонные флотационные аппараты конструкции ИрГТУ, флотомашины Пермского института технической химии, или механические импеллерные флотационные машины, группируя их по три (для стабилизации характеристик процесса флотирования).

Заявленная технологическая линия работает следующим образом.

Часть технологического цикла, касающаяся предварительного измельчения золошлаковых (ЗШО) отходов реализуется до их подачи на технологическую линию:

Первую ступень измельчения - предварительное измельчение ЗШО до размеров не более 250×250×250 мм и удаление крупногабаритного мусора осуществляют на складской площадке погрузочной техникой, для этого, после выгрузки на складе, ЗШО фронтальным погрузчиком многократно (3-5 раз) перекладывают в упорядоченный бурт. Во время перекладки происходит дополнительное разрыхление и подсушка ЗШО, отделяются крупногабаритные включения. Пласты и комки раздавливаются ковшом погрузчика, прокатываются колесами и измельчаются до размеров не более 250×250×250 мм. Крупногабаритные, не золошлаковые включения убираются погрузчиком в отведенное место, и далее сортируются и утилизируются известным образом.

Вторая ступень измельчения - измельчение и усреднение смеси при прохождении через приемный бункер - взрыхление и разрушение загружаемого материала до размеров 50×50×50 мм. Для этого над бункером - накопителем установлен виброгрохот известной конструкции, выполненный в виде металлической решетки с размерами ячеек 100×100 мм, укомплектованной вибраторами ИВ - 98Н.

Предварительно измельченные погрузчиком при выгрузке и укладке в штабель, подсохшие ЗШО, загружают погрузчиком на грохот с работающими площадочными вибраторами. До 70-80% ЗШО, от каждой загруженной ковшом погрузчика навески проходят через решетку без задержки. Часть комков и пластов ЗШО разрушается медленно, часть налипает на ребра решетки и забивает ячейки. При забивании около 40-50% ячеек используют проталкивающее устройство, выполненное в виде металлической плиты с закрепленными на ней металлическими штырями - пуансонами, установленными так, что при опускании плиты на грохот, они попадают в отверстия решетки грохота, разрушая и проталкивая залипшие в ячейках ЗШО. Таким образом, ЗШО раздавливаются на куски размером не более 100×100×100 мм и проталкиваются в приемный бункер. Инородные (не золошлаковые) включения размером более 100×100×100 мм остаются на решетке и удаляются. Необходимость применения проталкивающего устройства определилась тем, что, при предварительных опытах, часть комков не разрушалась на решетке только от вибрационного воздействия, а налипала на решетку и забивала ячейки.

Пласты и комки, попавшие в приемный бункер липкие, влагонасыщенные, пластичные. Опыт их складирования в бункерах показал, что они постепенно налипают на стенки бункера, всегда образуют своды в суженной конусной части бункера перед выпускным отверстием в результате чего ЗШО не проходит через бункер.

Для предотвращения зависания ЗШО, внутри бункера, перед выгрузочным отверстием, установлен первый активный измельчитель, выполнений в виде параллельных валов 46, снабженных разрыхляющими ножами 47 и приводами вращения 48, установленных с возможностью встречного вращения в полости приемного бункера 1, перед его выпускным отверстием 49, параллельно плоскости выпускного сечения 50 этого отверстия. Валы известным образом фиксируются в подшипниках (на чертежах не показаны), установленных на противоположных стенках бункера. Каждый из валов механизма взрыхления приводится во вращение своим электродвигателем (приводом вращения 48) через редуктор (на чертежах не показаны). Направление вращения валов встречное, от наружных стенок бункера к центру. При вращении валов 46 и ножей 47 - рыхлителей механизма происходит взрыхление и подрезание золошлаковой смеси. При взрыхлении, подрезании и обрушении, смесь одновременно измельчается на комки размером не более 50×50×50 мм и сбрасывается на первый транспортер 6 (конвейер подачи ЗШО к металлокамневыделителю 7).

Третья ступень измельчения ступень - измельчение ЗШО на частицы не крупнее 5×5×5 мм и дальнейшее усреднение смеси на металлокамневыделителе 7. Влажность ЗШО на этом технологическом переделе не более 20%.

Конструктивно механизм дополнительного измельчения и металло-камне-грязевыделения (металлокамневыделитель 7) включает валы, параллельно установленные на прямоугольной раме. Каждый из валов выполнен в виде наборной конструкции из шайб шестигранной формы, собранных в пакет на одной оси через промежуточные вкладыши. Шестигранники одновременно выполняют функции меляще-истирающего органа и толкателя. Шестигранники на соседних валах расположены в шахматном порядке. Валы вращаются со скоростью 30 оборотов в минуту. При вращении валов комки золы подвергаются ударному и истирающему воздействию шестигранников, разбиваются и просыпаются на промежуточный конвейер измельченной золы, расположенный под металлокамневыделителем 7. Одновременно смесь перемещается в линейном направлении. Более твердые частицы (камни, металл) или более легкие, не проходящие в щели между шестигранниками, транспортируются в накопитель 42, предназначенный для сбора каменных и металлических включений, после чего сортируются и утилизируются. Измельченные ЗШО ленточным конвейером (вторым транспортером 9) транспортируются к дозатору-питателю 2, (механизму взвешивания и дозирования золы и разжижающей среды) перед подачей на смеситель 3, где осуществляют приготовление водозольной пульпы.

Как упоминалось выше - одно из ряда технологических ограничений, имеющих место при организации переработки отвальных ЗШО, является наличие в золошлаках несгоревшего топлива - т.н. недожога. Содержание недожога в ЗШО регламентируется ГОСТ 25818-91 «Зола-унос тепловых электростанций для бетона», ГОСТ 25593-83, 91 «Смесь золошлаковая тепловых электростанций для бетона» и др. При содержании недожога в ЗШО от сжигания бурых углей выше 5% использование ЗШО в производстве строительных материалов не допускается. Существует ряд способов удаления недожога из ЗШО, но большинство из них (кроме флотации недожога) связаны со значительными энергетическими затратами и потому используются при решении узкоспециализированных проблем, например извлечение каких-либо ценных компонентов при их промышленно значимом содержании в ЗШО. В разработанном варианте применен вариант флотации ЗШО из водозольной пульпы, как менее затратный и согласующийся с последующими технологическими переделами. На данном технологическом переделе ставится задача снизить содержание недожога в ЗШО до значения, не превышающего 5%. Подготовка водозольной пульпы является одним из самых ответственных технологических процессов, поскольку от однородности консистенции пульпы зависит количество удаляемого недожога. При этом используется смеситель 3 конструктивно представляющий емкость, оснащенную, по меньшей мере, одной лопастной мешалкой. Емкость заполняется водой и измельченной золошлаковой смесью. Соотношение содержания золошлаков и воды в пульпе регулируется дозатором-питателем 2. За счет вращения валов мешалок, золошлаковая компонента пульпы равномерно распределяется во всем объеме емкости.

Для того чтобы частицы недожога отделялись от зольной пульпы их необходимо дополнительно измельчить до размеров менее 1 мм, максимально очистить (отделить) от золы и обеспечить равномерное распределение частиц по всему объему пульпы для обеспечения их контакта с частицами воздуха и реагентом. Решение этой задачи обеспечивается двухступенчатой классификацией и домолом золошлаковой пульпы перед подачей на флотационную установку 21. При этом готовая золошлаковая пульпа через пульповой выход 14 смесителя 3, посредством первого пескового насоса 16 по первому трубопроводу 15 подается на песковый вход 12 первого гидроциклона 10, где осуществляется разделение пульпы на мелкую фракцию (меньшую 1 мм), включающую недожог и крупную песковую фракцию. Далее, через выход легкой и мелкой фракции 17 первого гидроциклона 10, легкая фракция (содержащая недожог) по второму трубопроводу 19 уходит на вход 20 флотационной установки 21, а крупный песок, через песковый выход 22 первого гидроциклона 10 сбрасывается в накопительный бак 24 и далее поступает в дезинтегратор 25, где происходит дополнительное измельчение взвешенных в воде золошлаков. С выхода дезинтегратора 25, пульпа с дополнительно измельченными частицами подается на песковый вход 13 второго гидроциклона 11, где осуществляется повторное разделение пульпы на мелкую фракцию (меньшую 1 мм), включающую недожог и крупную песковую фракцию.

Далее, через выход легкой и мелкой фракции 18 второго гидроциклона 11, легкая фракция (содержащая недожог) поступает во второй трубопровод 19 и уходит на флотационную установку 21, а крупный песок, через песковый выход 23 второго гидроциклона 11,с помощью второго пескового насоса 44 по рециркуляционному каналу 45 сбрасывается в накопительный бак 24.

Таким образом смесь золошлакового материала и воды, оказывается преобразована в водный раствор частиц золы, измельченного шлака и недожога с достаточно узким фракционным составом, представленным в табл.1.

|

Далее пульпа перекачивается на флотационную установку, где известным образом осуществляется выделение недожога из смеси.

Пульпа смешивается с сжатым воздухом, подаваемым от компрессора (на чертежах не показан) и реагентом (из опробованных реагентов для работы выбран керосин). Далее рабочий поток, насыщенный воздухом и реагентом поступает в камеру флотации, где происходит резкое снижение давления. При этом растворенный воздух выделяется мелкими пузырьками, к которым, по ходу потока в камере флотации, прикрепляются частицы недожога. Пузырьки на своей поверхности выносят недожог в верхнюю часть камеры, образуя на зеркале флотатора пенный слой. Образовавшийся на зеркале установки флотошлам - смесь недожога с воздухом и реагентом удаляется механизмом шламоудаления и самотеком уходит через выход флотированного материала 26 флотационной установки 21 в сборник недожога 27, откуда отстоявшаяся вода возвращается на установку, а недожог фронтальным погрузчиком транспортируется на площадку для подсушки, брикетирования и последующего использования в качестве топлива. Очищенная от недожога пульпа, через камерный выход 28 флотационной установки 21 подается на вход 29 гидроциклона первой ступени осветления 30, жидкостный выход 31 которого связан со входом 32 гидроциклона второй ступени осветления 33, при этом, через песковые выходы 34 гидроциклонов первой 30 и второй 33 ступеней осветления обезвоженный в гидроциклонах зольный остаток очищенный от недожога сбрасывается в сборник зольной фракции 36. Кроме того, через жидкостный выход 35 гидроциклона второй ступени осветления 33 осветленная вода сбрасывается в бак 37 сбора осветленной воды. Далее осветленная вода повторно подается в технологический процесс (подается в смеситель 3 и/или патрубок 39 подвода воды в верхний участок первого трубопровода 15).

В сборнике зольной фракции 36, алюмосиликатная смесь окончательно отстаивается и отправляется на переработку в строительные материалы или для извлечения ценных компонентов. Усредненный химический состав алюмосиликатного остатка для производства строительных материалов представлен табл.2.

|