Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к прокатному производству и может быть использовано для получения горячекатаной листовой стали толщиной 1,0 мм и менее из низкоуглеродистых и сверхнизкоуглеродистых (IF) сталей.

Известен способ производства тонкой горячекатаной листовой низкоуглеродистой стали толщиной 2-4 мм, включающий нагрев слябов до температуры аустенитизации, черновую прокатку полос с температурой начала прокатки Тнп=1150-1230°C, непрерывную чистовую прокатку с обжатием в последнем проходе на 8-17% с температурой конца прокатки Ткп=800-930°C, охлаждение полос водой до температуры Тсм=500-780°C и смотку в рулоны [1].

Недостаток известного способа состоит в том, что тонкая горячекатаная листовая сталь имеет низкие вытяжные свойства. Это существенно снижает область ее применения. Кроме того, способ не позволяет осуществлять прокатку полос толщиной менее 1,2 мм при температуре Ткп=800-930°C, что ограничивает нижний предел размерного сортамента металлопродукции.

Известен также способ прокатки низкоуглеродистой стали, по которому заготовки подвергают аустенитизирующему нагреву, черновой прокатке, подстуживанию и чистовой прокатке со степенью деформации не менее 60% в температурном интервале от 0,4 Тпл до 0,5 Тпл [2].

Недостатки известного способа состоят в том, что он не обеспечивает высоких вытяжных свойств тонкой горячекатаной листовой стали.

Наиболее близким аналогом к предлагаемому изобретению является способ производства низкоуглеродистой листовой стали, включающий нагрев слябов до температуры аустенитизации, черновую прокатку полос, чистовую прокатку до толщины 2,3-4,0 мм, которую ведут с обжатием в двух последних проходах не менее 35% и завершают при температуре Ткп=858-900°C, охлаждение полос до температуры Тсм=600-735°C и смотку в рулоны [3].

Недостаток известного способа состоит в том, что тонкая горячекатаная листовая сталь имеет низкие вытяжные свойства.

Техническая задача, решаемая изобретением, состоит в повышении вытяжных свойств.

Для решения технической задачи в известном способе производства тонкой горячекатаной листовой стали, включающем нагрев слябов до температуры аустенитизации, многопроходную черновую прокатку полос, чистовую прокатку и смотку в рулоны, согласно изобретению черновую прокатку ведут в температурном интервале 1290-800°C, после чего полосы подстуживают и подвергают чистовой прокатке в температурном интервале 620-750°C с суммарным относительным обжатием не менее 50%, а смотку полос в рулоны ведут при температуре 400-740°C.

В вариантах реализации способа 3-10 внешних и внутренних витков рулонов сматывают при температуре на 30-70°C выше, чем у средних витков, а также горячекатаные полосы дополнительно подвергают рекристаллизационному отжигу при температуре 600-770°C.

Сущность изобретения состоит в следующем. В процессе горячей прокатки полос, исходно имеющих аустенитную структуру, происходит их непрерывное охлаждение. Одновременно с уменьшением толщины полосы и увеличением ее площади возрастают теплопотери. По этой причине полосы толщиной 1 мм и менее из низкоуглеродистых и сверхнизкоуглеродистых сталей при последних чистовых проходах подвергаются обжатию в двухфазном аустенитно-ферритном состоянии, что приводит к резкому падению вытяжных свойств: росту временного сопротивления разрыву, снижению относительного удлинения δ4, глубины лунки E при испытании по Эриксену, уменьшению доли благоприятной для вытяжки компоненты текстуры {111}.

Черновая прокатка полос из низкоуглеродистых и сверхнизкоуглеродистых сталей в температурном интервале 1290-800°C происходит в аустенитной области, чем обеспечивается их высокая технологическая пластичность. В процессе последующего подстуживания в полосах протекает и полностью завершается процесс фазового γ→α превращения аустенита в феррит и снятие фазового наклепа, поэтому последующая чистовая прокатка в температурном интервале 620-750°C осуществляется гарантированно в однофазной ферритной области.

Исключение возможности существования двухфазного состояния стали при чистовой прокатке обеспечивает повышение вытяжных свойств готовой листовой стали толщиной 1,0 мм и менее. При суммарном обжатии не менее 50% в температурном интервале 620-750°C в стальных полосах формируется текстура с преимущественной ориентировкой зерен {111}, а также протекают процессы рекристаллизации деформированных зерен феррита. Смотка полос в рулоны при температуре 400-750°C способствует завершению рекристаллизационных процессов, снятию термических и фазовых напряжений в стали.

Смотка 3-10 внешних и внутренних витков рулонов с температурой на 30-70°C выше, чем у средних витков, которые охлаждаются в рулоне более интенсивно, позволяет повысить вытяжные свойства передних и задних концов полос, выровнять механические свойства по их длине. Также повысить вытяжные свойства и их равномерность по длине полос позволяет дополнительный рекристаллизационный отжиг при температуре 600-770°C.

Таким образом, совокупное влияние всех предложенных признаков изобретения обеспечивает повышение вытяжных свойств тонкой горячекатаной листовой стали.

Экспериментально установлено, что черновая прокатка при температуре выше 1290°C требует увеличение энергозатрат на нагрев слябов и продолжительности подстуживания полос перед чистовой прокаткой, что нерационально. В то же время черновая прокатка при температуре ниже 800°C увеличивает сопротивление металла деформации и энергозатраты на прокатку, снижает технологическую пластичность стали, что требует снижения разовых обжатий и увеличения общего числа проходов.

При чистовой прокатке при температуре выше 750°C в низкоуглеродистых и сверхнизкоуглеродистых сталях сохраняется остаточный аустенит, что приводит к снижению вытяжных свойств. При температуре ниже 620°C замедляется скорость рекристаллизации, происходит накопление горячего наклепа феррита, снижаются вытяжные свойства листовой стали.

При суммарном относительном обжатии менее 50% ухудшается проработка ферритной микроструктуры стали, возрастает разнозернистость, снижаются вытяжные свойства.

Смотка полос в рулоны при температуре выше 740°C приводит к появлению собирательной рекристаллизации, что ухудшает вытяжные свойства. Снижение температуры смотки менее 400°C не обеспечивает снятия остаточных напряжений в смотанной полосе и достижения максимальных вытяжных свойств.

При смотке менее чем трех внешних и внутренних витков рулона с температурой, превышающей температуру средних витков менее чем на 30°C, вытяжные свойства концевых участков полос снижаются. При смотке более чем 10 внешних и внутренних витков рулона с температурой, превышающей температуру средних витков более чем на 70°C, появляется нестабильность механических свойств по длине полос, что недопустимо.

Рекристаллизационный отжиг горячекатаных полос при температуре ниже 600°C не приводит к повышению вытяжных свойств. Увеличение температуры отжига выше 770°C не ведет к дальнейшему повышению вытяжных свойств, а лишь увеличивает ресурсозатраты на отжиг, что нецелесообразно.

Примеры реализации способа

Пример 1. Слябы из низкоуглеродистой стали марки 08Ю нагревают в методической печи до температуры аустенитизации Тнч=1190°C и подвергают черновой прокатке в аустенитном состоянии в реверсивной группе клетей полунепрерывного широкополосного стана 1700 в полосу с промежуточной толщиной H0=20 мм. В процессе черновой прокатки температура полосы снижается до значения Ткч=900°C.

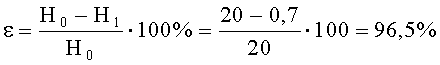

После черновой прокатки полосу на промежуточном рольганге прокатного стана охлаждают до температуры Тн=740°C, благодаря чему в стали протекает фазовое превращение аустенита в феррит. Затем полосу в ферритном состоянии подвергают чистовой прокатке в непрерывной 6-клетевой группе клетей кварто до конечной толщины H1=0,7 мм с суммарным относительным обжатием ε, равным:

В процессе чистовой прокатки происходит адиабатический (за счет работы деформации) разогрев полосы и ее регулируемое охлаждение водой в межклетевых промежутках. Температуру в последнем чистовом проходе поддерживают равной Ткп=660°C.

Прокатанную полосу охлаждают на отводящем рольганге и на моталке до температуры Тсм=570°C, после чего сматывают в рулон. Смотанный рулон в дальнейшем охлаждают на воздухе, подвергают травлению и дрессировке.

Пример 2. Все те же операции, что в примере 1, только охлаждение первых N=6 внутренних и последних N=6 внешних витков рулона ведут до температуры Тсмк=620°C, что на величину ΔT=Тсмк-Тсм=620°C-570°C=50°C превышает температуру, при которой сматывают среднюю часть полосы.

Пример 3. Все те же операции, что в примере 1, только горячекатаный рулон дополнительно загружают в садочную колпаковую печь и производят рекристаллизационный отжиг полосы при температуре То=685°C.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

Из данных, представленных в таблице, следует, что при реализации заявленного способа (варианты №2-4, №7-9, №12-14) достигается повышение вытяжных свойств тонкой горячекатаной листовой стали: по комплексу механических свойств, тонкая горячекатаная листовая соответствует категории «Особо высокая вытяжка» (ОСВ), ГОСТ 9045, и может быть использована взамен холоднокатаной отожженной листовой стали для изготовления изделий штамповкой.

При запредельных значениях заявленных параметров (варианты №1, №5, №6, №10, №11, №15), а также реализации известного способа (вариант №16, [3]) имеет место ухудшение вытяжных свойств горячекатаной листовой стали.

Технико-экономические преимущества предложенного способа состоят в том, что проведение горячей чистовой прокатки полос в области существования феррита при регламентированных температурно-деформационных режимах дает возможность получать тонкую горячекатаную листовую сталь с повышенными вытяжными свойствами, Это, в свою очередь, позволяет использовать горячекатаный травленый прокат для штамповка вместо холоднокатаного.

|

Из данных, представленных в таблице, следует, что при реализации заявленного способа (варианты №2-4, №7-9, №12-14) достигается повышение вытяжных свойств тонкой горячекатаной листовой стали: по комплексу механических свойств, тонкая горячекатаная листовая соответствует категории «Особо высокая вытяжка» (ОСВ), ГОСТ 9045, и может быть использована взамен холоднокатаной отожженной листовой стали для изготовления изделий штамповкой.

При запредельных значениях заявленных параметров (варианты №1, №5, №6, №10, №11, №15), а также реализации известного способа (вариант №16, [3]) имеет место ухудшение вытяжных свойств горячекатаной листовой стали.

Технико-экономические преимущества предложенного способа состоят в том, что проведение горячей чистовой прокатки полос в области существования феррита при регламентированных температурно-деформационных режимах дает возможность получать тонкую горячекатаную листовую сталь с повышенными вытяжными свойствами, Это, в свою очередь, позволяет использовать горячекатаный травленый листовой прокат для штамповка вместо холоднокатаного.

Помимо повышения вытяжных свойств, при реализации предложенного способа был получен побочный эффект, выразившийся в снижении разгарного износа рабочих валков чистовой группы, что обусловлено более низкой температурой полосы, прокатываемой в ферритной области.

В качестве базового объекта при оценке технико-экономической эффективности предложенного изобретения принята известная технология [3]. Использование предложенного изобретения обеспечивает повышение рентабельности производства тонкой горячекатаной листовой стали на 40-50%.

Литература

1. Франценюк И.В., Франценюк Л.И. Современные технологии производства металлопроката на Ново-Липецком металлургическом комбинате. - М., «Академкнига», 2003, с.52-53.

2. Патент РФ №2060847, МПК В21В 1/22, 1996.

3. Патент РФ №2288281, МПК C21D 8/04, C21D 9/48, 2006.