Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ЖИДКИХ УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША

Вид РИД

Изобретение

Изобретение относится к нефтехимии, газохимии, углехимии и касается синтеза Фишера-Тропша, в частности, технологии приготовления кобальтового катализатора для получения жидких углеводородов по методу Фишера-Тропша в одну стадию.

Известен способ приготовления кобальтового катализатора для получения жидких углеводородов в одну стадию по методу Фишера-Тропша, когда кобальт вносится на цеолитный носитель пропиткой из растворов неорганических соединений кобальта и затем закрепляется прокаливанием при температурах 300-400°С (Патент США №2010168258 и Патент США №7,943,674).

Недостатком способа является возможность разрушения структуры цеолита и снижение числа кислотных центров за счет размещения кристаллитов оксидов кобальта на поверхности носителя в процессе приготовления катализатора.

Известна технология, при которой для получения жидких углеводородов в одну стадию используется механическая смесь катализатора синтеза Фишера-Тропша и цеолита (Патент США №4,304,871).

Недостатком технологии является высокий выход метана, этана и этилена (до 30 мас.%) на подобных катализаторах и дезактивация цеолита в результате закоксовывания продуктами разложения углеводородов.

Для снижения селективности катализаторов в отношении образования газообразных продуктов (метана и диоксида углерода) известно применение капсульных катализаторов синтеза Фишера-Тропша, позволяющих получать жидкие углеводороды из синтез-газа в одну стадию (Патент Японии JP 2007197628). Капсульный катализатор состоит из ядра, представляющего катализатор синтеза углеводородов из СО и H2, и оболочки - цеолитной мембраны. В процессе синтеза сырьевая смесь CO+H2 проходит через цеолитную мембрану к ядру, на котором происходит образование высокомолекулярных углеводородов и десорбция их с поверхности катализатора, после чего они попадают в поры и каналы цеолита, где происходят реакции гидрокрекинга и гидроизомеризации.

Существенным недостатком капсульных катализаторов является очень узкое распределение продуктов реакции по числу углеводородных атомов (углеводороды C9-C12), не позволяющее получать широкий спектр продуктов реакции.

Наиболее близким техническим решением к данному изобретению является способ получения жидких углеводородов в одну стадию по методу Фишера-Тропша, в котором в качестве катализатора используется смесь катализатора Фишера-Тропша на основе рутения и цеолитного катализатора, содержащего палладий или рутений, позволяющие снизить коксообразование на цеолите (Патент Японии JP 2010001241).

Недостатками способа является использование дорогостоящих рутения и палладия, а также применение не гранулированной смеси катализаторов, что ведет к неравномерному распределению полимеризующей и крекирующей составляющих в каталитическом слое и вызывает нестабильную работу катализатора.

Целью данного изобретения является снижение затрат на приготовление катализатора путем замены активного компонента рутения на более дешевый кобальт, замена палладия, вводимого ионным обменом в состав цеолита, на металлы подгруппы железа, также обеспечение равномерного распределения компонентов катализатора в каталитическом слое и увеличение стабильности работы катализатора.

Техническим результатом, обеспечивающим достижение поставленной цели, служит модификация состава и методики приготовления катализатора.

Технический результат достигается тем, что для приготовления катализатора используют смесь порошков кобальтового катализатора синтеза Фишера-Тропша на основе оксидных носителей и цеолитов ZSM-5, Y, β, которую гранулируют при помощи связующего, прокаливают при температурах 400-600°С, а затем подвергают ионному обмену в растворе соединений палладия или металлов подгруппы железа с последовательной сушкой при температурах 80-150°С и прокаливанием при 300-500°С.

Носитель выбран из группы: оксид алюминия, оксид кремния, оксид титана, оксид циркония, или их смеси. Металлы подгруппы железа выбраны из группы: железо, кобальт, никель.

Количество соединения кобальта, наносимого на катализатор синтеза Фишера-Тропша, составляет от 20 до 30 мас.%. Ионный обмен с соединениями металлов подгруппы железа осуществляется из расчета содержания металла, вносимого таким образом, в количестве от 0,5 до 8,0% от массы готового катализатора синтеза жидких углеводородов.

Указанные отличительные признаки существенны.

Приготовление катализатора по описанной технологии позволяет получить каталитическую систему, селективность которой в отношении жидких углеводородов составляет не менее 65% при содержании в них не более 10 масс.% углеводородов с числом углеродных атомов более 19 при производительности не менее 75 г жидких углеводородов с 1 м3 синтез-газа. Применение кобальта в качестве активного компонента катализатора синтеза Фишера-Тропша и металлов подгруппы железа в качестве компонентов катализатора синтеза жидких углеводородов влечет снижение затрат на производство катализатора и увеличение активности каталитической системы в отношении образования углеводородов требуемого состава.

Приготовление катализатора по данному изобретению осуществляется предварительным приготовлением оксидного носителя с последующим введением в его состав активного компонента. Сначала прекурсор основного компонента носителя, в качестве которого выступают преимущественно неорганические соединения, в частности, нитраты, оксонитраты, гидроксиды и оксогидроксиды циркония и алюминия, кремния, титана или их смеси, прокаливают при температурах 400-800°С. Затем прокаленный материал измельчают до фракции с размером частиц до 0,5 мм. Измельченный носитель гранулируют методом экструзии в цилиндрические гранулы. Гранулы носителя прокаливают при температурах 400-800°С.

Нанесение активного компонента в катализатор синтеза Фишера-Тропша проводится в количестве 20-30 мас.% на готовый катализатор в одну или несколько стадий, число которых обычно не превышает трех, пропиткой носителя или прекурсора катализатора водным раствором соли кобальта, например, шестиводного нитрата кобальта, с последующим прокаливанием после каждой стадии внесения активного компонента при температурах 270-450°С.

Внесение промоторов проводится совместной пропиткой с активным компонентом предпочтительно на последней стадии внесения активного компонента при совместной пропитке, либо отдельной стадией после внесения активного компонента. В случае проведения отдельной стадии пропитки катализатора или его прекурсора прекурсором промотора после его внесения проводится прокаливание при температурах 270-500°С.

После приготовления катализатора синтеза Фишера-Тропша он измельчается до фракции менее 0,5 мм и смешивается с цеолитом так чтобы содержание цеолита в смеси было от 30 до 70 мас.%. Затем смесь гранулируется с применением связующего, в качестве которого преимущественно используется бемит, в количестве от 10 до 20 мас.% от конечной массы гранул, которые прокаливаются при температуре от 400 до 600°С.

Прекурсор катализатора синтеза жидких углеводородов по методу Фишера-Тропша подвергается ионному обмену с растворимыми комплексами металлов подгруппы железа. Ионный обмен осуществляется путем суспендирования гранул катализатора в растворе комплекса металлов подгруппы железа. Для приготовления указанного раствора берут соль металла подгруппы железа, предпочтительно нитрат, в количестве необходимом для внесения в катализатор металла от 0,5 до 8,0 мас.% от массы готового катализатора и перемешивают с достаточным для растворения указанной соли количеством воды. Полученный раствор перемешивается в течение 1-3 часов с гранулами прекурсора катализатора синтеза жидких углеводородов при температуре 60-80°С и отделяется от гранул декантацией. Гранулы сушат при температуре 80-150°С и затем прокаливают при 300-500°С.

Процесс активации осуществляют при температуре в пределах от 250 до 500°С в присутствии водорода.

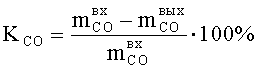

Расчет конверсии СО осуществляется по следующей формуле:

, где

, где

- масса моноксида углерода в 1 м3 входящего в реактор газа

- масса моноксида углерода в 1 м3 входящего в реактор газа

- масса моноксида углерода в 1 м3 выходящего из реактора газа

- масса моноксида углерода в 1 м3 выходящего из реактора газа

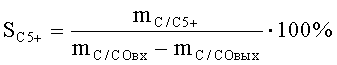

Определение селективности по жидким углеводородам осуществляется по следующей формуле:

, где

, где

mC/C5+ - масса углерода, содержащегося в жидких углеводородах, образующихся в результате синтеза из 1 м3 входящего в реактор газа;

mC/COвx - масса углерода, содержащегося в моноксиде углерода в 1 м3 входящего в реактор газа;

mC/COвыx - масса углерода, содержащегося в моноксиде углерода в 1 м3 выходящего из реактора газа.

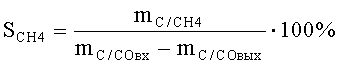

Определение селективности по метану осуществляется по следующей формуле:

, где

, где

mC/CH4 - масса углерода, содержащегося в метане, образующемся в результате синтеза из 1 м3 входящего в реактор газа.

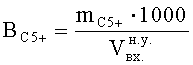

Расчет выхода жидких углеводородов ведется по следующей формуле:

, где

, где

mC5+ - масса жидких углеводородов, образующихся в результате синтеза Фишера-Тропша в течение времени τ;

- объем проходящего через слой катализатора синтез-газа, м3.

- объем проходящего через слой катализатора синтез-газа, м3.

Определение содержания исходных и образующихся веществ в отходящих из реактора синтеза Фишера-Тропша газах может осуществляться любым известным способом, например, методом газо-жидкостной хроматографии.

Процесс активации согласно настоящему изобретению осуществляется следующим образом:

Свежеприготовленный катализатор измельчают до фракции 0,1-0,2 мм, загружают в реактор синтеза Фишера-Тропша, подают в реактор водород при объемной скорости 3000 ч-1 и атмосферном давлении. Затем катализатор нагревают до температуры в интервале 250-500°С.

После активации реактор охлаждают в токе водорода или водородсодержащего газа до температуры менее 160°С и заменяют поток активирующего агента на поток смеси моноксида углерода и водорода при объемной скорости 1000 ч-1 и устанавливают рабочее давление в реакторе 2,0 МПа. Затем катализатор нагревают до температуры, позволяющей достичь максимальной производительности процесса по жидким углеводородам в его присутствии.

Эффективность работы катализатора оценивают по остаточному содержанию моноксида углерода в составе отходящих газов и по выходу на 1 м3 синтез-газа углеводородов с числом углеродных атомов не менее 5 и не более 18 в процессе синтеза жидких углеводородов по методу синтезе Фишера-Тропша пропусканием синтез-газа с соотношением водорода к моноксиду углерода от 1,8:1 до 2,2:1 через неподвижный слой катализатора, объемом 2,5 мл, загруженного в трубчатый реактор диаметром 13 мм, с объемной скоростью 1000 ч-1 в диапазоне температур 180-260°С под давлением 2,0 МПа.

Процесс активации согласно настоящему изобретению осуществляют следующим образом:

Свежеприготовленные гранулы катализатора размером 1×3-5 мм, загружают в реактор синтеза Фишера-Тропша, подают в реактор водород при объемной скорости 2000 ч-1 и атмосферном давлении. Затем катализатор нагревают до температуры в интервале 250-400°С.

После активации реактор охлаждают в токе водорода или водородсодержащего газа до температуры менее 100°С, затем заполняют водой контур охлаждения и заменяют поток активирующего агента на поток смеси моноксида углерода и водорода при объемной скорости 500 ч-1 и устанавливают рабочее давление в реакторе 2,0 МПа. Затем катализатор нагревают до температуры, позволяющей достичь максимальной производительности процесса по жидким углеводородам в его присутствии. Температура каталитического слоя в процессе синтеза Фишера-Тропша регулируется с помощью изменения температуры кипения хладагента (воды).

Эффективность работы катализатора оценивают по остаточному содержанию моноксида углерода в составе отходящих газов и по выходу на 1 м3 синтез-газа углеводородов с числом углеродных атомов не менее 5 и не более 18 в процессе синтеза жидких углеводородов по методу синтезе Фишера-Тропша пропусканием синтез-газа с соотношением водорода к моноксиду углерода от 1,8:1 до 2,2:1 через неподвижный слой катализатора, объемом 50 мл, загруженного в трубчатый реактор диаметром 12 мм. При стабильной работе объемная скорость повышалась с 500 до 2000 ч-1, с целью проведения окончательной активации катализатора. Повышение температуры в реакционной зоне производилось с шагом в 2-5°С. После достижения конверсии моноксида углерода 30% объемная скорость понижалась с 2000 ч-1 до 1000 ч-1. При этом значении объемной скорости оценивают работу различных катализаторов: при максимальной конверсии моноксида углерода, которой достигают при стабильном температурном режиме.

Способ реализуют в соответствии со следующими примерами.

Примеры 1-15 являются примерами сравнения и иллюстрируют реализацию способа в соответствии с прототипом.

Примеры 16-48 показывают реализацию способа по данному изобретению.

Пример 1

Катализатор (30%Co+1%Ru)/[70%Al2O3+30%Y] готовят методом пропитки носителя водным раствором нитрата кобальта с последующим промотированием рутением. Носитель представляет собой физическую смесь из порошков оксида алюминия и цеолита Y в соотношении 70:30, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 550°С. Нанесение активного компонента проводят в количестве 30 мас.% двумя стадиями пропитки (по 15 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Внесение рутения производят совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и гидратированного хлорида рутения (RuCl3·H2O) на второй стадии введения кобальта с последующим прокаливанием при 270°С.

Перед приготовлением носителя порошок цеолита Y измельчают до фракции меньше 0,2 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(OH)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,2 мм, после чего смешивают с цеолитом Y.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 2

Катализатор (30%Co+1%Re)/[70%Al2O3+30%Y] готовят методом пропитки носителя водным раствором нитрата кобальта с последующим промотированием рением. Носитель представляет собой физическую смесь из порошков оксида алюминия и цеолита Y в соотношении 70:30, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 550°С. Нанесение активного компонента проводят в количестве 30 мас.% двумя стадиями пропитки (по 15 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Внесение рения производят совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на второй стадии введения кобальта с последующим прокаливанием при 270°С.

Перед приготовлением носителя порошок цеолита Y измельчают до фракции меньше 0,2 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(OH)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,2 мм, после чего смешивают с цеолитом Y.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 3

Катализатор 30%Co/[70%Al2O3+30%Hβ] готовят методом пропитки носителя водным раствором нитрата кобальта. Носитель представляет собой физическую смесь из порошков оксида алюминия и цеолита β в соотношении 70:30, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 550°С. Нанесение активного компонента проводят в количестве 30 мас.% двумя стадиями пропитки (по 15 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки.

Перед приготовлением носителя порошок цеолита β измельчают до фракции меньше 0,2 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(ОН)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,2 мм, после чего смешивают с цеолитом β.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 4

Катализатор 70%(2,0%Pd/Hβ)+30%[(30%Co+0,5%Re)/Al2O3] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (30%Co+0,5%Re)/Al2O3 и цеолита β в соотношении 30:70, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 500°С. Перед смешением с катализатором порошок цеолита подвергают ионному обмену в растворе [Pb(NH3)4]Cl2 с концентрацией, соответствующей 2,0 мас.% Pd на цеолит, при 65°С в течение 2 часов, сопровождаемому сушкой при 100°С и последующим прокаливанием при 450°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 500°С. Полученный порошок измельчают до фракции не более 0,5 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 500°С. Нанесение активного компонента проводят в количестве 30 мас.% тремя стадиями пропитки (по 10 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на третьей стадии введения кобальта с последующим прокаливанием при 270°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,1 мм.

Катализатор активируют при 410°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 5

Катализатор (30%Co+1%Re)/[70%Al2O3+30%Y] готовят методом пропитки носителя водным раствором нитрата кобальта с последующим промотированием рением. Носитель представляет собой физическую смесь из порошков оксида алюминия и цеолита Y в соотношении 70:30, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 550°С. Нанесение активного компонента проводят в количестве 30 мас.% двумя стадиями пропитки (по 15 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Внесение рения производят совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на второй стадии введения кобальта с последующим прокаливанием при 270°С.

Перед приготовлением носителя порошок цеолита Y измельчают до фракции меньше 0,4 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(ОН)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,4 мм, после чего смешивают с цеолитом Y.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 6

Катализатор (30%Co+1%Ru)/[70%Al2O3+30%Y] готовят методом пропитки носителя водным раствором нитрата кобальта с последующим промотированием рутением. Носитель представляет собой физическую смесь из порошков оксида алюминия и цеолита Y в соотношении 70:30, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 550°С. Нанесение активного компонента проводят в количестве 30 мас.% двумя стадиями пропитки (по 15 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Внесение рутения производят совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и гидратированного хлорида рутения (RuCl3·H2O) на второй стадии введения кобальта с последующим прокаливанием при 270°С.

Перед приготовлением носителя порошок цеолита Y измельчают до фракции меньше 0,3 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(ОН)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,3 мм, после чего смешивают с цеолитом Y.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 7

Катализатор 30%Co/[70%Al2O3+30%Hβ] готовят методом пропитки носителя водным раствором нитрата кобальта. Носитель представляет собой физическую смесь из порошков оксида алюминия и цеолита β в соотношении 70:30, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 550°С. Нанесение активного компонента проводят в количестве 30 мас.% двумя стадиями пропитки (по 15 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки.

Перед приготовлением носителя порошок цеолита β измельчают до фракции меньше 0,2 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(ОН)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,2 мм, после чего смешивают с цеолитом β.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 8

Катализатор [30%(30%Co+0,5%Re)/Al2O3+70%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (30%Co+0,5%Re)/Al2O3 и цеолита β в соотношении 30:70, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 500°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 500°С. Полученный порошок измельчают до фракции не более 0,5 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 500°С. Нанесение активного компонента проводят в количестве 30 мас.% тремя стадиями пропитки (по 10 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на третьей стадии введения кобальта с последующим прокаливанием при 270°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,1 мм.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 9

Катализатор (30%Co+1%Ru)/[70%Al2O3+30%Hβ] готовят методом пропитки носителя водным раствором нитрата кобальта с последующим промотированием рутением. Носитель представляет собой физическую смесь из порошков оксида алюминия и цеолита β в соотношении 70:30, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 550°С. Нанесение активного компонента проводят в количестве 30 мас.% двумя стадиями пропитки (по 15 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Внесение рутения производят совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и гидратированного хлорида рутения (RuCl3·H2O) на второй стадии введения кобальта с последующим прокаливанием при 270°С.

Перед приготовлением носителя порошок цеолита β измельчают до фракции меньше 0,2 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(ОН)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,2 мм, после чего смешивают с цеолитом β.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 10

Катализатор (30%Co+1%Re)/[70%Al2O3+30%Hβ] готовят методом пропитки носителя водным раствором нитрата кобальта с последующим промотированием рением. Носитель представляет собой физическую смесь из порошков оксида алюминия и цеолита β в соотношении 70:30, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 550°С. Нанесение активного компонента проводят в количестве 30 мас.% двумя стадиями пропитки (по 15 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Внесение рения производят совместной пропиткой прекурсора катализатора раствором нитрата кобальта (CO(NO3)2·6H2O) и перрената аммония (NH4ReO4) на второй стадии введения кобальта с последующим прокаливанием при 270°С.

Перед приготовлением носителя порошок цеолита β измельчают до фракции меньше 0,5 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(ОН)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,5 мм, после чего смешивают с цеолитом β.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 11

Катализатор 30%Co/[70%Al2O3+30%Y] готовят методом пропитки носителя водным раствором нитрата кобальта. Носитель представляет собой физическую смесь из порошков оксида алюминия и цеолита Y в соотношении 70:30, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 550°С. Нанесение активного компонента проводят в количестве 30 мас.% двумя стадиями пропитки (по 15 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки.

Перед приготовлением носителя порошок цеолита Y измельчают до фракции меньше 0,2 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(ОН)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,2 мм, после чего смешивают с цеолитом Y.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 12

Катализатор 20%Co/Hβ готовят методом пропитки носителя водным раствором нитрата кобальта. Носитель представляет собой цеолита β, гранулированный при помощи 20 мас.% связующего с последующим прокаливанием при 500°С. Нанесение активного компонента проводят в количестве 20 мас.% двумя стадиями пропитки (по 10 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки.

Перед приготовлением носителя порошок цеолита β измельчают до фракции меньше 0,2 мм. Прекурсор оксида алюминия - оксогидроксид алюминия (AlO(ОН)) - прокаливают при 450°С в течение 4 часов. После прокаливания полученный оксид алюминия измельчают до фракции меньше 0,2 мм, после чего смешивают с цеолитом β.

Катализатор активируют при 380°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 13

Катализатор 20%Co/(62,5%Al+37,5%Hβ) готовят методом пропитки носителя водным раствором нитрата кобальта. Носитель представляет собой физическую смесь из чешуйчатого алюминия марки ПАП-2 и цеолита β в соотношении 5:3, гранулированную при помощи 20 мас.% связующего с последующим прокаливанием при 450°С. Нанесение активного компонента проводят в количестве 20 мас.% двумя стадиями пропитки (по 10 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 400°С после каждой стадии пропитки.

Катализатор активируют при 380°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 14

Катализатор (30%Co+1%Re)/[70%Al2O3+30%Y] готовят в соответствии с примером 2.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 15

Катализатор 70%(2,0%Pd/Hβ)+30%[(30%Co+0,5%Re)/Al2O3] готовят в соответствии с примером 4.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Примеры способа получения кобальтового катализатора синтеза жидких углеводородов по методу Фишера-Тропша в соответствии с изобретением.

Пример 16

Катализатор 2,0% Fe/[40%(30%Co+0,5%Re)/(Al2O3-SiO2)+60%Y] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (30%Co+0,5%Re)/(Al2O3-SiO2) и цеолита Y в соотношении 40:60, гранулированную при помощи 10 мас.% связующего - бемита с последующим прокаливанием при 400°С. Перед стадией ионного обмена цеолит типа Y переводят из водородной формы в аммонийную. Для этого гранулы смеси базового катализатора с цеолитом перемешивают в растворе аммиака в течение часа при 60-70°С, затем сушат при 50°С в течение 10 часов. После этого гранулы подвергают ионному обмену в растворе нитрата железа с концентрацией, соответствующей внесению 2,0 мас.% Fe на готовый катализатор, при 60°С в течение 1,5 часов, сопровождаемому сушкой при 80°С и последующим прокаливанием при 450°С.

Прекурсор одного из компонентов носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(OH)) - прокаливают при температуре 500°С. SiO2 получают прокаливанием гидроксида кремния (Si(OH)4) при 450°С. Полученные порошки γ-Al2O3 и SiO2 измельчают до фракции 0,1 мм и смешивают в соотношении 50:50. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 500°С. Нанесение активного компонента проводят в количестве 30 мас.% одной стадией пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) с последующим прокаливанием при 270°С.

Перед смешением с цеолитом Y катализатор синтеза Фишера-Тропша измельчают до фракции 0,1 мм.

Катализатор активируют при 480°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 17

Катализатор 4,0% Ni /[65%(30%Co+0,5%Re)/TiO2+35%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (30%Co+0,5%Re)/TiO2 и цеолита β в соотношении 65:35, гранулированную при помощи 12 мас.% связующего - бемита с последующим прокаливанием при 400°С. Затем гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 4,0 мас.% Ni на готовый катализатор, при 65°С в течение 1 часа, сопровождаемому сушкой при 90°С и последующим прокаливанием при 300°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша TiO2 - гидроксид титана(IV) (Ti(OH)4) - прокаливают при температуре 400°С. Полученный порошок измельчают до фракции не более 0,1 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 400°С. Нанесение активного компонента проводят в количестве 30 мас.% в одну стадию пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) с последующим прокаливанием при 270°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,1 мм.

Катализатор активируют при 350°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 18

Катализатор 4,0% Ni/[30%(26%Co+0,5%Re)/Al2O3+70%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (26%Co+0,5%Re)/Al2O3 и цеолита β в соотношении 30:70, гранулированную при помощи 17 мас.% связующего - бемита с последующим прокаливанием при 450°С. Гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 4,0 мас.% Ni на готовый катализатор, при 60°С в течение 1,5 часов, сопровождаемому сушкой при 100°С и последующим прокаливанием при 450°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 500°С. Полученный порошок измельчают до фракции не более 0,2 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 450°С. Нанесение активного компонента проводят в количестве 26 мас.% двумя стадиями пропитки (по 13 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 290°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на второй стадии введения кобальта с последующим прокаливанием при 290°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,2 мм.

Катализатор активируют при 450°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 19

Катализатор 1,5% Fe/[30%(27%Co+0,5%Ru)/(Al2O3-ZrO2)+70%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (27%Co+0,5%Ru)/(Al2O3-ZrO2) и цеолита β в соотношении 30:70, гранулированную при помощи 20 мас.% связующего - бемита с последующим прокаливанием при 450°С. Затем гранулы подвергают ионному обмену в растворе нитрата железа с концентрацией, соответствующей внесению 1,5 мас.% Fe на готовый катализатор, при 70°С в течение 2 часов, сопровождаемому сушкой при 100°С и последующим прокаливанием при 500°С.

Прекурсор одного из компонентов носителя катализатора синтеза Фишера-Тропша - γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 700°С. Оксид циркония ZrO2 получают прокаливанием гидроксида циркония Zr(OH)4 при 400°С. Полученные порошки γ-Al2O3 и ZrO2 измельчают до фракции не более 0,3 мм и смешивают в равных пропорциях. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 600°С. Нанесение активного компонента проводят в количестве 27 мас.% тремя стадиями пропитки (по 9 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 300°С после каждой стадии пропитки. Рутений вносится отдельной пропиткой (на четвертой стадии) прекурсора гидратированным хлоридом рутения (RuCl3·H2O) с последующим прокаливанием при 300°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,3 мм.

Катализатор активируют при 420°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 20

Катализатор 2,0%Ni/[50%(21%Co+0,5%Re)/Al2O3+50%Y] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (21%Co+0,5%Re)/Al2O3 и цеолита Y в соотношении 50:50, гранулированную при помощи 15 мас.% связующего - бемита с последующим прокаливанием при 500°С. Гранулы подвергают ионному обмену в растворе [Ni(NH3)6] (NO)3)2 с концентрацией, соответствующей внесению 2,0 мас.% Ni на готовый катализатор, при 70°С в течение 2 часов, сопровождаемому сушкой при 110°С и последующим прокаливанием при 350°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 450°С. Полученный порошок измельчают до фракции не более 0,4 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 550°С. Нанесение активного компонента проводят в количестве 21 мас.% тремя стадиями пропитки (по 7 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 300°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на третьей стадии введения кобальта с последующим прокаливанием при 300°С.

Перед смешением с цеолитом Y катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,3 мм.

Катализатор активируют при 460°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 21

Катализатор 2,0%Co/[40%(30%Co+0,5%Re)/TiO2+60%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (30%Co+0,5%Re)/TiO2 и цеолита (3 в соотношении 40:60, гранулированную при помощи 10 мас.% бемита с последующим прокаливанием при 500°С. Перед стадией ионного обмена проводят стадию перевода цеолита типа Hβ из водородной формы в аммонийную. Для этого гранулы смеси базового катализатора с цеолитом перемешивают в растворе аммиака в течение часа при 60-70°С, затем сушат при 50°С в течение 10 часов. После этого гранулы подвергают ионному обмену в водном растворе нитрата кобальта с концентрацией, соответствующей внесению 2,0 мас.% Со на готовый катализатор, при 70°С в течение 1 часа, сопровождаемому сушкой при 100°С и последующим прокаливанием при 300°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша TiO2 - гидроксид титана(IV) (Ti(OH)4) - прокаливают при температуре 500°С. Полученный порошок измельчают до фракции не более 0,1 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 500°С. Нанесение активного компонента проводят в количестве 30 мас.% одной стадией пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) с последующим прокаливанием при 270°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,1 мм.

Катализатор активируют при 470°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 22

Катализатор 1,0%Co/[30%(21%Co+0,5%Re)/Al2O3+70%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (21%Co+0,5%Re)/Al2O3 и цеолита β в соотношении 30:70, гранулированную при помощи 15 мас.% связующего - бемита с последующим прокаливанием при 400°С. Гранулы подвергают ионному обмену в водном растворе нитрата кобальта с концентрацией, соответствующей внесению 1,0 мас.% Со на готовый катализатор, при 65°С в течение 2 часов, сопровождаемому сушкой при 120°С и последующим прокаливанием при 450°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - девятиводный нитрат алюминия (Al(NO3)3·9H2O) - прокаливают при температуре 500°С. Полученный порошок измельчают до фракции не более 0,5 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 400°С. Нанесение активного компонента проводят в количестве 21 мас.% тремя стадиями пропитки (по 7 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 380°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на третьей стадии введения кобальта с последующим прокаливанием при 380°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,3 мм.

Катализатор активируют при 500°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 23

Катализатор 6,0%Ni/[40%(23%Co+0,5%Re)/(Al2O3-TiO2)+60%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (23%Co+0,5%Re)/(Al2O3-TiO2) и цеолита β в соотношении 40:60, гранулированную при помощи 10 мас.% связующего - бемита с последующим прокаливанием при 550°С. Гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 6,0 мас.% Ni на готовый катализатор, при 75°С в течение 2,5 часов, сопровождаемому сушкой при 120°С и последующим прокаливанием при 400°С.

Прекурсор одного из компонентов носителя катализатора синтеза Фишера-Тропша -γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 550°С. TiO2 получают прокаливанием гидроксида титана(IV) при 500°С. Полученные порошки -γ-Al2O3 и TiO2 измельчают до фракции не более 0,3 мм и смешивают в соотношении 50:50. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 600°С. Нанесение активного компонента проводят в количестве 23 мас.% одной стадией пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 310°С. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Со(NO3)2·6H2O) и перрената аммония (NH4ReO4) с последующим прокаливанием при 310°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,4 мм.

Катализатор активируют при 390°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 24

Катализатор 8,0%Ni/[55%(24%Co+0,5%Re)/Al2O3+45%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (24%Co+0,5%Re)/Al2O3 и цеолита β в соотношении 55:45, гранулированную при помощи 18 мас.% бемита с последующим прокаливанием при 600°С. Гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 8,0 мас.% Ni на готовый катализатор, при 80°С в течение 3 часов, сопровождаемому сушкой при 130°С и последующим прокаливанием при 500°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(OH)) - прокаливают при температуре 600°С. Полученный порошок измельчают до фракции не более 0,2 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 700°С. Нанесение активного компонента проводят в количестве 24 мас.% двумя стадиями пропитки (по 12 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 350°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на второй стадии введения кобальта с последующим прокаливанием при 350°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,5 мм.

Катализатор активируют при 370°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 25

Катализатор 0,5% Fe/[70%(20%Co+0,5%Re)/ZrO2+30%ZSM-5] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (20%Co+0,5%Re)/ZrO2 и цеолита ZSM-5 в соотношении 70:30, гранулированную при помощи 15 мас.% бемита с последующим прокаливанием при 500°С. Затем гранулы подвергают ионному обмену в растворе нитрата железа с концентрацией, соответствующей внесению 0,5 мас.% Fe на готовый катализатор, при 80°С в течение 3 часов, сопровождаемому сушкой при 150°С и последующим прокаливанием при 350°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша ZrO2 - оксонитрат циркония ZrO(NO3)2·2H2O - прокаливают при температуре 400°С. Полученный порошок измельчают до фракции не более 0,5 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 800°С. Нанесение активного компонента проводят в количестве 20 мас.% двумя стадиями пропитки (по 10 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 340°С после каждой стадии пропитки. Рений вносится отдельной (на третьей стадии) пропиткой прекурсора перренатом аммония (NH4ReO4) с последующим прокаливанием при 340°С.

Перед смешением с цеолитом ZSM-5 катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,5 мм.

Катализатор активируют при 430°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 26

Катализатор 2,0% Ni/[70%(20%Co+0,5%Re)/ZrO2+30%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (20%Co+0,5%Re)/ZrO2 и цеолита β в соотношении 70:30, гранулированную при помощи 20 мас.% связующего - бемита с последующим прокаливанием при 500°С. Затем гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 2,0 мас.% Ni на готовый катализатор, при 70°С в течение 2 часов, сопровождаемому сушкой при 100°С и последующим прокаливанием при 450°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша ZrO2 - гидроксид циркония Zr(OH)4 - прокаливают при температуре 400°С. Полученный порошок измельчают до фракции не более 0,5 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 500°С. Нанесение активного компонента проводят в количестве 20 мас.% двумя стадиями пропитки (по 10 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Со(NO3)2·6H2O) и перрената аммония (NH4ReO4) на второй стадии введения кобальта с последующим прокаливанием при 270°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,1 мм.

Катализатор активируют при 410°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 27

Катализатор 6,0%Ni/[60%(21%Co+0,5%Re)/Al2O3+40%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (21%Co+0,5%Re)/Al2O3 и цеолита β в соотношении 60:40, гранулированную при помощи 16 мас.% связующего - бемита с последующим прокаливанием при 550°С. Гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 6,0 мас.% Ni на готовый катализатор, при 65°С в течение 1 часа, сопровождаемому сушкой при 140°С и последующим прокаливанием при 350°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 650°С. Полученный порошок измельчают до фракции не более 0,4 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 650°С. Нанесение активного компонента проводят в количестве 21 мас.% тремя стадиями пропитки (по 7 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 280°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на третьей стадии введения кобальта с последующим прокаливанием при 280°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,4 мм.

Катализатор активируют при 490°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 28

Катализатор 0,5% Co/[70%(20%Co+0,5%Ru)/(ZrO2-TiO2)+30%Y] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (20%Co+0,5%Ru)/(ZrO2-TiO2) и цеолита Y в соотношении 70:30, гранулированную при помощи 20 мас.% связующего - бемита с последующим прокаливанием при 600°С. Затем гранулы подвергают ионному обмену в растворе нитрата кобальта с концентрацией, соответствующей внесению 0,5 мас.% Со на готовый катализатор, при 80°С в течение 3 часов, сопровождаемому сушкой при 130°С и последующим прокаливанием при 500°С.

Прекурсор одного из компонентов носителя катализатора синтеза Фишера-Тропша ZrO2 - оксонитрат циркония ZrO(NO3)2·2H2O - прокаливают при температуре 400°С. TiO2 получают прокаливанием гидроксида титана(IV) при 500°С. Полученные порошки ZrO2 и TiO2 измельчают до фракции не более 0,3 мм и смешивают в соотношении 50:50. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 700°С. Нанесение активного компонента проводят в количестве 20 мас.% двумя стадиями пропитки (по 10 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 450°С после каждой стадии пропитки. Рутений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и гидратированного хлорида рутения (RuCl3·H2O) на второй стадии введения кобальта с последующим прокаливанием при 450°С.

Перед смешением с цеолитом Y катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,5 мм.

Катализатор активируют при 440°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 29

Катализатор 2,5%Ni/[35%(25%Co+0,5%Re)/SiO2+65%ZSM-5] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (25%Co+0,5%Re)/SiO2 и цеолита ZSM-5 в соотношении 35:65, гранулированную при помощи 14 мас.% бемита с последующим прокаливанием при 450°С. Гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 2,5 мас.% Ni на готовый катализатор, при 60°С в течение 1,5 часов, сопровождаемому сушкой при 150°С и последующим прокаливанием при 300°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша SiO2 - гидроксид кремния (Si(OH)4) - прокаливают при температуре 700°С. Полученный порошок измельчают до фракции не более 0,3 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 800°С. Нанесение активного компонента проводят в количестве 25 мас.% одной стадией пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 370°С. Рений вносится отдельной (на второй стадии) пропиткой прекурсора катализатора перренатом аммония (NH4ReO4) с последующим прокаливанием при 370°С.

Перед смешением с цеолитом ZSM-5 катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,2 мм.

Катализатор активируют при 380°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 30

Катализатор 6,0%Ni/[45%(22%Co+0,5%Re)/Al2O3+55%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (22%Co+0,5%Re)/Sl2O3 и цеолита β в соотношении 45:55, гранулированную при помощи 19 мас.% бемита с последующим прокаливанием при 600°С. Гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 6,0 мас.% Ni на готовый катализатор, при 80°С в течение 2,5 часов, сопровождаемому сушкой при 80°С и последующим прокаливанием при 450°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 750°С. Полученный порошок измельчают до фракции не более 0,1 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 750°С. Нанесение активного компонента проводят в количестве 22 мас.% двумя стадиями пропитки (по 11 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 400°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на второй стадии введения кобальта с последующим прокаливанием при 400°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,3 мм.

Катализатор активируют при 360°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 31

Катализатор 8,0%Ni/[50%(27%Co+0,5%Re)/(SiO2-TiO2)+50%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (27%Co+0,5%Re)/(SiO2-TiO2) и цеолита β в соотношении 50:50, гранулированную при помощи 13 мас.% связующего - бемита с последующим прокаливанием при 550°С. Гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 8,0 мас.% Ni на готовый катализатор, при 70°С в течение 3 часов, сопровождаемому сушкой при 100°С и последующим прокаливанием при 400°С.

Прекурсор одного из компонентов носителя катализатора синтеза Фишера-Тропша SiO2 - гидроксид кремния (Si(OH)4) - прокаливают при температуре 800°С. TiO2 получают прокаливанием гидроксида титана(IV) (Ti(OH)4) при 500°С. Полученные порошки SiO2 и TiO2 измельчают до фракции не более 0,5 мм и смешивают в соотношении 50:50. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 400°С. Нанесение активного компонента проводят в количестве 27 мас.% тремя стадиями пропитки (по 7 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 420°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на третьей стадии введения кобальта с последующим прокаливанием при 420°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,1 мм.

Катализатор активируют при 350°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 32

Катализатор 1,0%Pd/[30%(30%Co+0,5%Re)/Al2O3+70%Y] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (30%Co+0,5%Re)/Al2O3 и цеолита Y в соотношении 30:70, гранулированную при помощи 14 мас.% связующего - бемита с последующим прокаливанием при 420°С. Гранулы подвергают ионному обмену в растворе [Pd(NH3)4]Cl2 с концентрацией, соответствующей внесению 1,0 мас.% Pd на готовый катализатор, при 65°С в течение 2 часов, сопровождаемому сушкой при 100°С и последующим прокаливанием при 450°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 500°С. Полученный порошок измельчают до фракции не более 0,5 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 500°С. Нанесение активного компонента проводят в количестве 30 мас.% тремя стадиями пропитки (по 10 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С после каждой стадии пропитки. Рений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и перрената аммония (NH4ReO4) на третьей стадии введения кобальта с последующим прокаливанием при 270°С.

Перед смешением с цеолитом Y катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,1 мм.

Катализатор активируют при 350°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 33

Катализатор 2,0%Pd/[70%(26%Co+0,5%Re)/Al2O2+30%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (26%Co+0,5%Re)/Al2O3 и цеолита β в соотношении 70:30, гранулированную при помощи 17 мас.% бемита с последующим прокаливанием при 540°С. Гранулы подвергают ионному обмену в растворе [Pd(NH3)4]Cl2 с концентрацией, соответствующей внесению 2,0 мас.% Pd на готовый катализатор, при 75°С в течение 2 часов, сопровождаемому сушкой при 110°С и последующим прокаливанием при 400°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - бемит (AlO(ОН)) - прокаливают при температуре 550°С. Полученный порошок измельчают до фракции не более 0,4 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 600°С. Нанесение активного компонента проводят в количестве 26 мас.% двумя стадиями пропитки (по 13 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 320°С после каждой стадии пропитки. Рений вносится отдельной (на третьей стадии) пропиткой прекурсора катализатора перренатом аммония (NH4ReO4) с последующим прокаливанием при 320°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,2 мм.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 34

Катализатор 6,0%Ni/[27%(30%Co+0,5%Ru)/Al2O3+70%Hβ] представляет собой физическую смесь из катализатора синтеза твердых углеводородов (27%Co+0,5%Ru)/Al2O3 и цеолита β в соотношении 30:70, гранулированную при помощи 20 мас.% связующего - бемита с последующим прокаливанием при 600°С. Гранулы подвергают ионному обмену в растворе [Ni(NH3)6](NO3)2 с концентрацией, соответствующей внесению 6,0 мас.% Ni на готовый катализатор, при 65°С в течение 2 часов, сопровождаемому сушкой при 110°С и последующим прокаливанием при 450°С.

Прекурсор носителя катализатора синтеза Фишера-Тропша γ-Al2O3 - девятиводный нитрат алюминия (Al(NO3)3·9H2O) - прокаливают при температуре 500°С. Полученный порошок измельчают до фракции не более 0,2 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 450°С. Нанесение активного компонента проводят в количестве 27 мас.% тремя стадиями пропитки (по 9 мас.% кобальта на каждой стадии) водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 450°С после каждой стадии пропитки. Рутений вводится в катализатор совместной пропиткой прекурсора катализатора раствором нитрата кобальта (Co(NO3)2·6H2O) и гидратированного хлорида рутения (RuCl3·H2O) на третьей стадии введения кобальта с последующим прокаливанием при 450°С.

Перед смешением с цеолитом β катализатор синтеза Фишера-Тропша измельчают до фракции не более 0,1 мм.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 35

Катализатор 2,0%Ni/[50%(21%Co+0,5%Re)/Al2O3+50%Y] готовят в соответствии с примером 20.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 36

Катализатор 6,0%Ni/[40%(23%Co+0,5%Re)/(Al2O3-TiO2)+60%Hβ] готовят в соответствии с примером 23.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 37

Катализатор Катализатор 1,5% Fe/[30%(27%Co+0,5%Re)/(Al2O3-ZrO2)+70%Hβ] готовят в соответствии с примером 19.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 38

Катализатор 1,0%Co/[30%(21%Co+0,5%Re)/Sl2O3+70%Hβ] готовят в соответствии с примером 22.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 39

Катализатор 2,0% Fe/[40%(30%Co+0.5%Re)/(Al2O3-SiO2)+60%Y] готовят в соответствии с примером 16.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 40

Катализатор 2,0%Co/[40%(30%Co+0,5%Re)/TiO2+60%Hβ] готовят в соответствии с примером 21.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 41

Катализатор 2,0%Pd/[70%(26%Co+0,5%Re)/Al2O3+30%Hβ] готовят в соответствии с примером 33.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 42

Катализатор 1,0%Pd/[30%(30%Co+0,5%Re)/Al2O3+70%Y] готовят в соответствии с примером 32.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 43

Катализатор 2,0% Ni/[70%(20%Co+0,5%Re)/ZrO2+30%Hβ] готовят в соответствии с примером 26.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 44

Катализатор 2,5%Ni/[35%(25%Co+0,5%Re)/SiO2+65%ZSM-5] готовят в соответствии с примером 29.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 45

Катализатор 4,0%Ni/[30%(26%Co+0,5%Re)/Al2O3+70%Hβ] готовят в соответствии с примером 18.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 46

Катализатор 6,0%Ni/[60%(21%Co+0,5%Re)/Al2O3+40%Hβ] готовят в соответствии с примером 17.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 47

Катализатор 8,0%Ni/[50%(27%Co+0,5%Re)/(SiO2-TiO2)+50%Hβ] готовят в соответствии с примером 31.

Катализатор активируют при 400°С в токе водорода с объемной скоростью 3000 ч-1 в течение 2 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

Пример 48

Катализатор 6,0%Ni/[27%(30%Co+0,5%Re)/Al2O3+70%Hβ] готовят в соответствии с примером 34.

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 48 часов при давлении 0,1 МПа.

Фракционный состав получаемого углеводородного продукта (% масс.):

|

В таблице приведены показатели синтеза Фишера-Тропша в присутствии катализаторов, приготовленных в соответствии с примерами сравнения 1-15 и основными примерами изобретения 16-48.

|

Катализаторы, приготовленные в соответствии с примерами сравнения либо не позволяют получить достаточно эффективный катализатор, демонстрирующий высокую активность, либо в их присутствии образуются синтетические углеводороды с высоким (более 10 мас.%) содержанием углеводородов C19+. Полученные по данному способу катализаторы более эффективны в синтезе жидких углеводородов по методу Фишера-Тропша по сравнению с известными в технике катализаторами и обеспечивают высокую каталитическую активность и селективность по жидким углеводородам.

Способ получения кобальтового катализатора синтеза жидких углеводородов по методу Фишера-Тропша, включающий прокаливание исходного сырья, выбранного из группы: нитрат, оксонитрат, гидроксид или оксогидроксид алюминия, циркония, кремния или титана, при температуре от 400 до 800°С, которое затем измельчают до размеров частиц не выше 0,5 мм, гранулируют, гранулы прокаливают при температуре от 400 до 800°С и пропитывают раствором соединений кобальта в количестве от 20 до 30 мас.% в пересчете на металлический кобальт и промоторов, выбранных из группы: Re, Ru, с последующим прокаливанием при температуре 270-450°С, затем гранулы измельчают до размеров частиц не выше 0,5 мм и смешивают с цеолитом, выбранным из группы: ZSM-5, Y, β, содержание которого составляет от 30 до 70 мас.% от массы готового катализатора, гранулируют полученную смесь вместе с бемитом, масса которого составляет от 10 до 20% от массы смеси, и прокаливают при температуре 400-600°С, а после проводят ионный обмен гранул с растворимыми соединениями палладия или металлов подгруппы железа, выбранными из группы: железо, кобальт, никель, при содержании данного металла от 0,5 до 8,0 мас.% от массы готового катализатора, в суспензии гранул и раствора указанных соединений металлов при температуре 60-80°С в течение 1-3 ч, затем суспензию высушивают при температуре 80-150°С и остаток прокаливают при температуре 300-500°С, полученный катализатор активируют водородом при 250-500°С в реакторе синтеза Фишера-Тропша с неподвижным слоем катализатора при пропускании водорода с объемной скоростью 3000 ч над прекурсором катализатора при атмосферном давлении.