Результат интеллектуальной деятельности: СПОСОБ АЛЮМИНИРОВАНИЯ ИЗ ПАРОВОЙ ФАЗЫ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ

Вид РИД

Изобретение

Настоящее изобретение касается нанесения алюминиевого покрытия на металлическую деталь, в частности, на полую металлическую деталь, содержащую полость с отверстием, обеспечивающим доступ в эту полость. В частности, изобретение касается нанесения такого покрытия на полые лопатки газотурбинного двигателя, содержащие рубашку для циркуляции охлаждающей текучей среды.

Газотурбинный двигатель, используемый в области авиации, содержит воздухозаборник для впуска атмосферного воздуха, сообщающийся с одним или несколькими компрессорами, один из которых является нагнетательным вентилятором, и которые приводятся во вращение вокруг одной оси. После сжатия первичный поток воздуха поступает в камеру сгорания, расположенную в виде кольца вокруг этой оси, и смешивается с топливом для получения горячих газов на выходе для одной или нескольких турбин, где газы расширяются, при этом роторы турбины вращают роторы компрессоров. Двигатели работают при температуре рабочих газов на входе турбины, которая должна быть максимально высокой, поскольку с ней связана мощность двигателя. В этой связи материалы выбирают таким образом, чтобы они могли выдерживать эти рабочие условия, и стенки деталей, обдуваемых горячими газами, таких как направляющие сопловые аппараты или подвижные лопатки турбины, оборудуют средствами охлаждения. Кроме того, в силу выполнения деталей из жаропрочного металлического сплава на основе никеля или кобальта, необходимо также предохранять эти детали от эрозии или коррозии, вызываемых компонентами рабочих газов при этих температурах.

Известным средством для обеспечения защиты этих деталей является нанесение покрытия на основе алюминия на поверхности, подвергающиеся воздействию газов. Алюминий сцепляется с подложкой за счет взаимной металлической диффузии и образует защитный поверхностный слой. Толщина этого защитного слоя составляет примерно несколько десятков микрон.

Настоящее изобретение касается известной технологии нанесения алюминия из паровой фазы, называемой также алюминированием путем осаждения из паровой фазы. Согласно этому способу, обрабатываемые детали помещают в камеру, атмосфера которой содержит смесь инертного или восстанавливающего газа, например, аргона или водорода, и активного газа, содержащего галогенид алюминия. При температуре реакции от 900°C до 1150°C галогенид алюминия разлагается на поверхности детали на газообразный галоген и алюминий, который диффундирует в металл.

Галогенид получают, помещая в камеру вместе с обрабатываемыми деталями металлические блоки алюминия или алюминиевого сплава, которые образуют донор, в присутствии гранул соединения галогена, хлора или фтора, которые образуют активатор. Инертный газ пропускают через активатор при температуре, обеспечивающей сублимацию галогена, который увлекается в сторону донора и с которым он реагирует для получения металлического галогенида, который при этой температуре находится в виде пара. После этого галогенид разлагается при контакте с металлической подложкой, предназначенной для нанесения покрытия, обеспечивая осаждение алюминия, и происходит образование газообразного галогена.

Когда неподвижные и подвижные детали содержат внутренние полости, в которых циркулирует охлаждающая текучая среда, то есть воздух, отбираемый из компрессора, то отмечается, что стенки этих полостей тоже подвержены коррозии. При возврате деталей, использованных на двигателях, работавших в определенной окружающей среде, были обнаружены следы воздействия на их поверхности. Например, была обнаружена внутренняя коррозия направляющих сопловых аппаратов, выпадение коррозионных слоев в полости сопловых аппаратов, закупоривание вентиляционных отверстий задних кромок и т.д. Поэтому эти части деталей тоже нуждаются в защите.

Способ алюминирования путем осаждения из паровой фазы сам по себе представляет изначальный интерес для нанесения защитного покрытия, так как газ-носитель и активные компоненты могут проникать в узкие каналы циркуляции охлаждающей текучей среды, если только эти каналы являются открытыми. Однако в реальности дело обстоит иначе. Толщина защитного слоя не является однородной; она существенно уменьшается, начиная от отверстий доступа в полости. Кроме того, на уровне вентиляционных отверстий полостей образуются скопления, уменьшающие проходное сечение и ухудшающие охлаждение детали.

В патентной заявке FR 2830874, поданной на имя заявителя, описан способ алюминирования путем осаждения из паровой фазы металлических деталей газотурбинных двигателей, содержащих отверстия и полости, сообщающиеся с наружным пространством, согласно которому газообразное исходное вещество наносимого покрытия, содержащее соединение алюминия, поступает при помощи газа-носителя и входит в контакт с поверхностями детали, помещенной в камеру, при этом газом-носителем является либо гелий, либо аргон, и давление в камере выбирают таким образом, чтобы средний свободный пробег молекул газа-носителя в два раза превышал средний свободный пробег молекул аргона при атмосферном давлении. Средний свободный пробег молекул обычно определяют как соотношение 1/P*D2, где P обозначает давление в камере, a D - диаметр молекул.

За счет удлинения среднего свободного пробега молекул газа-носителя диффузия галогенида во внутренних каналах увеличивается, и толщина покрытия в зонах, менее доступных при применении классических методов, увеличивается, при этом их общая защита улучшается. Увеличение среднего свободного пробега связано либо с выбором газа-носителя, в данном случае гелия, либо с уменьшением давления, что отражено в вышеуказанной формуле.

Задачей настоящего изобретения является создание способа, позволяющего получить покрытие стенок внутренних полостей металлических деталей по всей поверхности и достаточной толщины.

Изобретение касается полых деталей с полостью и, по меньшей мере, одним отверстием, через которое полость сообщается с наружным пространством и доступна снаружи. В частности, оно касается таких деталей, снабженных внутренней рубашкой внутри полости, вводимой через отверстие и соединяемой с деталью.

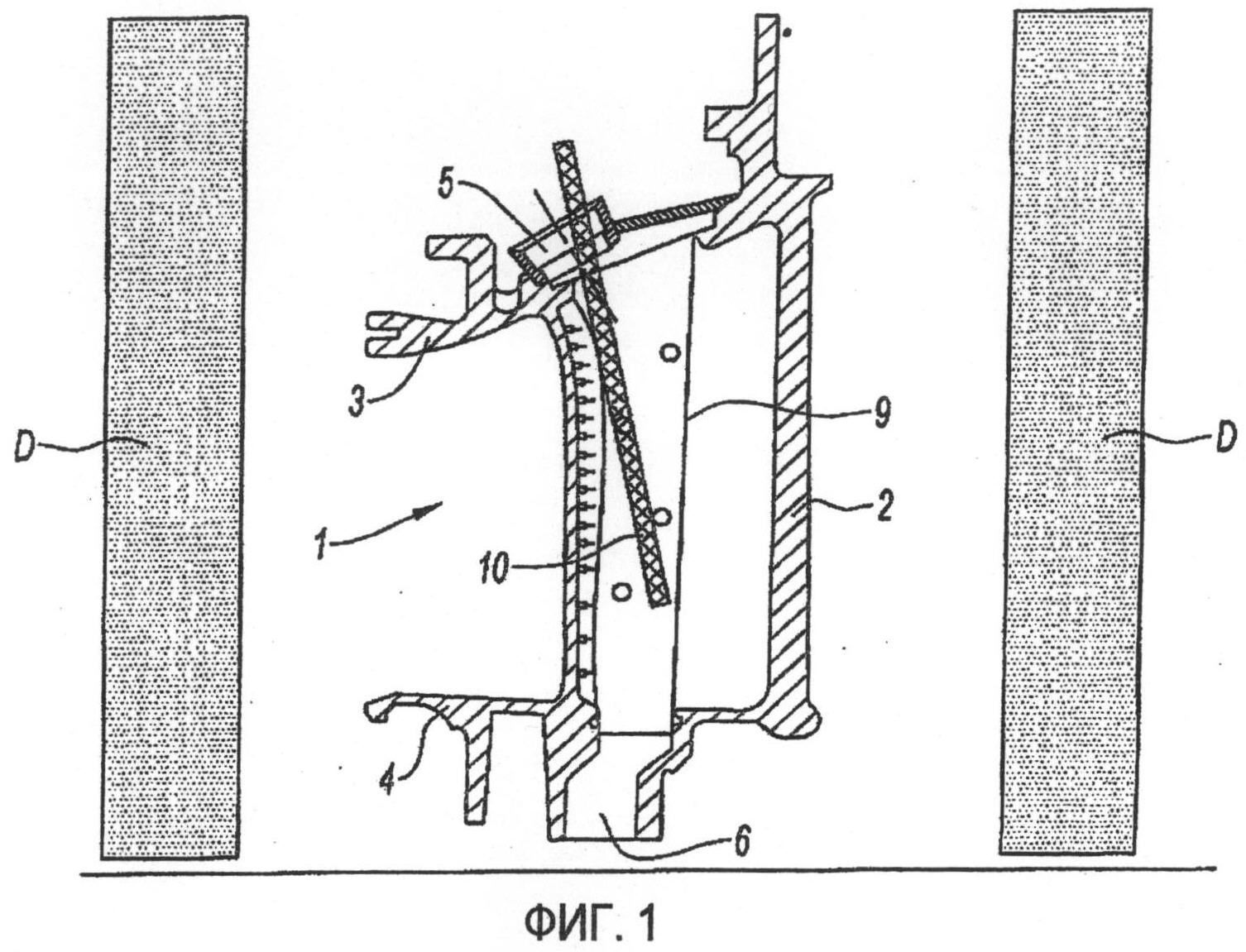

Такая деталь показана на фиг.1. В описываемом варианте в разрезе показан направляющий сопловой аппарат ступени низкого давления в двухконтурном газотурбинном двигателе. Лопатка 1 направляющего аппарата содержит часть, выполненную путем литья металла в оболочковую литейную форму. Эта часть (на чертеже заштрихована) выполнена в виде полой лопасти 2 между двумя сплошными плитами 3 и 4. Полость лопатки 2 сообщается на своих двух концах, с одной стороны - с отверстием 5 для подачи охлаждающей текучей среды и с другой стороны - с выходом 6 текучей среды, соответственно. Внутри полости лопатки 2 находится рубашка 9 по существу цилиндрической формы. Рубашка закреплена сваркой или пайкой со стороны отверстия 5 подачи охлаждающего воздуха путем выполнения периферического сварного/паяного шва вдоль края отверстия полости. Другой конец рубашки заходит в цилиндрическое гнездо, сообщающееся с выходом 6, но не приваривается к нему, чтобы обеспечивать относительное расширение рубашки по отношению к лопатке во время переходных этапов работы. Рубашка имеет перфорацию по своей длине и образует пространство со стенкой лопатки таким образом, чтобы охлаждающий воздух, поступающий через отверстие 5 подачи воздуха, частично проходил через отверстия перфорации рубашки и образовывал множество воздушных струй, охлаждающих стенку лопатки путем обдувания и за счет конвекции. Затем этот воздух удаляется через вентиляционные отверстия, выполненные вблизи задней кромки лопатки. Воздух, который не прошел через стенку рубашки, направляется к отверстию 6 и затем проходит к другим частям машины.

Во время изготовления рубашку 9, выполненную отдельно от лопатки, соединяют с лопаткой, вводя ее скольжением через отверстие 5, затем закрепляют пайкой вблизи устья отверстия, как было указано выше. Часть, которая на чертеже является нижней, остается свободной и может расширяться и перемещаться скольжением в гнезде, образованном отверстием 6.

Согласно изобретению, алюминирование внутри полости существенно улучшается благодаря использованию следующего способа, который может быть применен для любой детали, содержащей полость, доступную снаружи.

Способ алюминирования внутренних стенок полостей лопатки соплового направляющего аппарата газотурбинного двигателя, путем осаждения из паровой фазы, причем упомянутая лопатка содержит полость с отверстием для подачи охлаждающей текучей среды, заключается в том, что получают галогенид путем реакции между галогеном и металлическим донором, содержащим алюминий, затем галогенид переносится газом-носителем и входит в контакт с внутренней стенкой лопатки распределительного устройства, при этом металлический донор размещают, по меньшей мере, частично в упомянутой полости,

Способ характеризуется тем, что металлический донор имеет вид прутка, который вводят через отверстие для подачи охлаждающей текучей среды и который получают путем высокотемпературного спекания под давлением металлического порошка.

Металл прутка содержит алюминий, предпочтительно в сочетании с одним из металлов Cr, Ni, Co или Fe. Содержание алюминия в прутке составляет от 30 до 80% ат., в частности, от 40 до 70 ат.%.

Вводя донор в виде прутка внутрь полости, обеспечивают эффективное осаждение. В частности, решается проблема доступности внутрь детали снаружи и контролируется количество вводимого внутрь донора, например, за счет длины прутка.

В частности, пруток содержит также, по меньшей мере, один элемент, повышающий стойкость против окисления, входящий в следующую группу (Hf, У, Zr, Si, Ti, Ta, Pt, Pd, Ir).

Способ можно использовать для деталей из жаропрочного сплава на основе никеля или кобальта, таких как лопатка соплового направляющего аппарата с внутренней полостью циркуляции охлаждающей текучей среды.

Известен документ EP 1577415, в котором раскрыт способ алюминирования из паровой фазы деталей газотурбинного двигателя, таких как подвижные полые лопатки турбины, согласно которому внутрь деталей помещают полосы, состоящие на 85 мас.% из порошка на основе алюминия, остальную часть составляет органическое связующее и, в случае необходимости, активатор. Органическое связующее во время обработки обугливается, и неизрасходованную часть полосы можно легко извлечь из полости. Такая полоса сама по себе известна и описана в документе US 5334417. Решение в соответствии с настоящим изобретением позволяет легко производить манипуляции с прутком, при этом его преимуществом является отсутствие органического остатка в силу использования чисто металлического материала. Кроме того, пруток можно обрабатывать для придания ему нужной Фомы, облегчающей его использование.

Наконец, пруток не требует специальной операции извлечения, поскольку остатки удаляются во время обычных операций очистки.

Далее следует описание неограничительного варианта выполнения изобретения со ссылками на прилагаемые чертежи, на которых:

Фиг.1 изображает лопатку направляющего соплового аппарата с внутренней полостью и рубашкой для циркуляции охлаждающего воздуха, соединенной с этой полостью, при этом в упомянутую рубашку вставлен пруток, согласно изобретению;

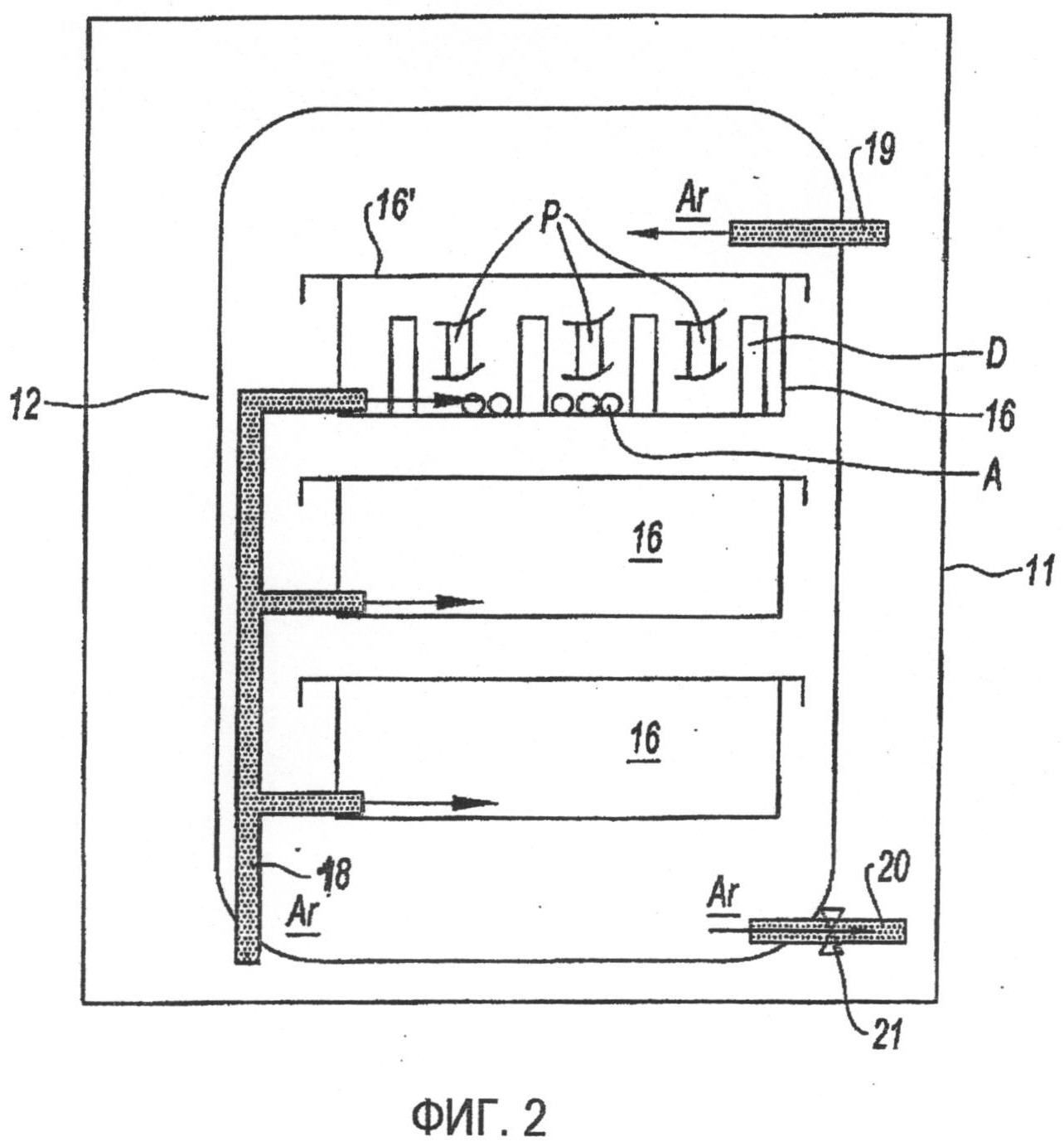

Фиг.2 - известную в технике установку для алюминирования, в которой используется способ, согласно изобретению;

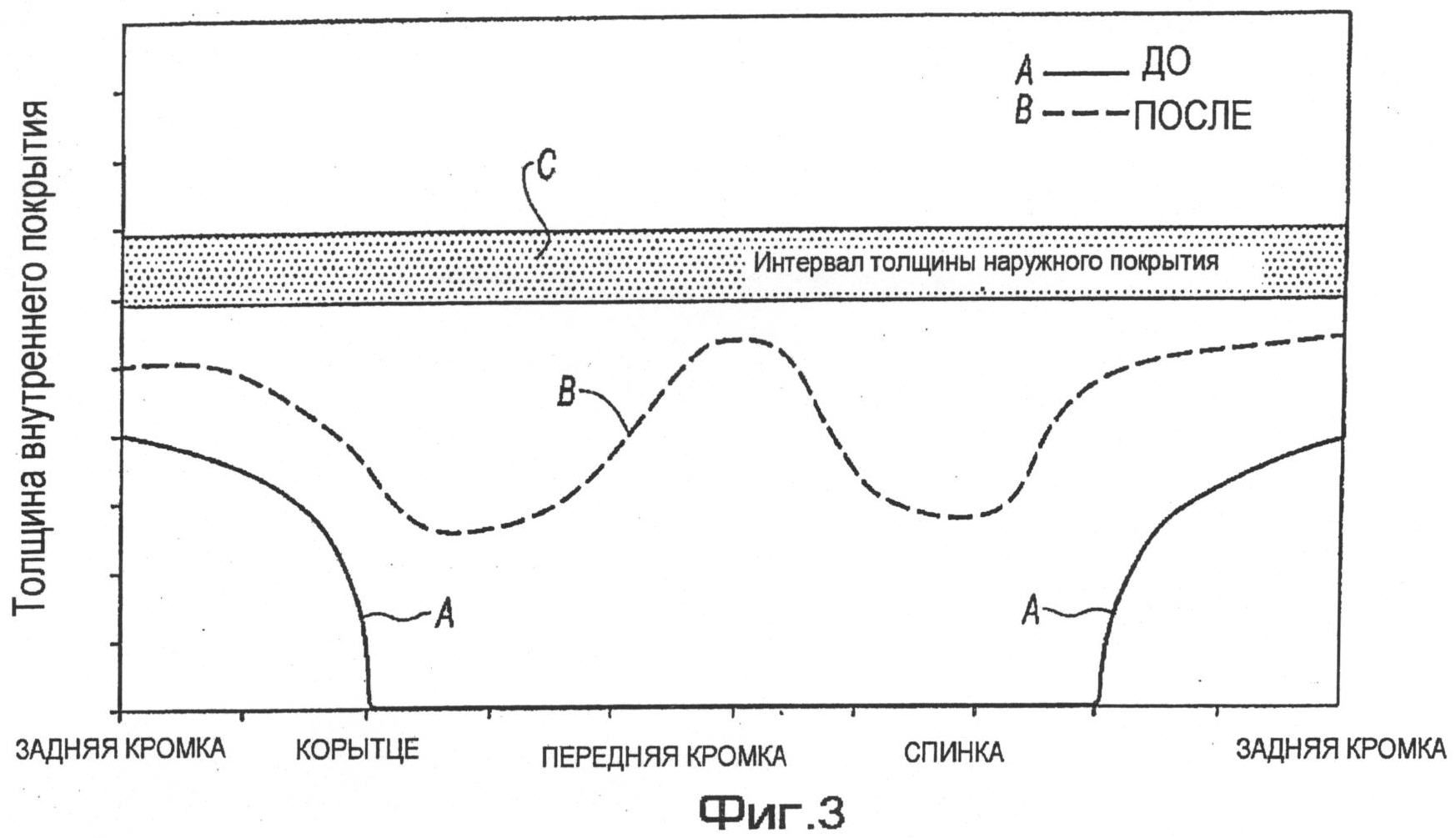

Фиг.3 - диаграмму изменения толщины слоя, наносимого на стенки внутренних полостей неподвижных лопаток при помощи известного способа и при помощи способа согласно изобретению.

На фиг.2 схематично показана известная установка для алюминирования путем осаждения из паровой фазы, в которой применяют способ в соответствии с настоящим изобретением.

Камеру 12 устанавливают внутрь печи 4, выполненной с возможностью нагрева деталей до температуры 1200°C. В этой камере размещают контейнеры 16, в данном случае три расположенных друг над другом контейнера с крышкой 16'. Эти контейнеры содержат предназначенные для обработки детали P, например, турбинные направляющие сопловые аппараты, металлический донор D в виде порошка или блоков и активатор А, например, NH4F или NH4Cl. В данном случае камера 12 содержит подвод 18 продувочного газа-носителя, подвод 19 газа-носителя для обдувки и выход 20, управляемый вентилем 21. Вместе с тем следует отметить, что в существующих установках функция обдувки является факультативной.

После размещения деталей, донора и активатора в контейнерах 16 начинают продувку камеры 12, нагнетая в нее газ-носитель, например, аргон, через трубопровод 18. Когда аргон полностью замещает воздух в камере, его подачу прекращают. После этого начинают нагрев камеры, продолжая подавать в камеру аргон через трубопровод 19. Избыток газа удаляется через трубопровод 20. При температуре активации активатора А галоген, хлор или фтор высвобождается. Входя в контакт с донором, галоген реагирует с металлом и образует галогенид. Полученный, таким образом, пар галогенида циркулирует внутри контейнеров 16 и входит в контакт с металлическими деталями Р. В этот момент галогенид разлагается и высвобождает металл, который осаждается на детали.

Аргон непрерывно подают в камеру 12 через трубопровод 19 и удаляют через трубопровод 20. Продолжительность обработки составляет от 2 до 6 часов.

Согласно изобретению, донор вводят в полость, используя донорский пруток 10.

Перед началом обработки донорский пруток 10 вводят через отверстие.

Пруток получают при помощи технологии порошковой металлургии.

Согласно этой технологии, получают смесь компонентов в виде металлического порошка, затем полученную смесь уплотняют путем спекания под давлением. Как известно, спекание является процессом, который путем термической обработки меняет агломерированную смесь из отдельных частиц под действием давления. Этот способ обеспечивает полное или частичное реагирование компонентов для получения интерметаллических элементов, которые будут выполнять функцию донора. Таким образом, получают твердый блок с пористостью, меньшей, чем первоначальная пористость. Этот процесс характеризуется также сохранением, по меньшей мере, одной интерметаллической твердой фазы, такой как алюминид хрома, в течение всей термической обработки, и сохранение определенной стабильности формы и размера.

После операции спекания пруток можно подвергнуть механической обработке, чтобы адаптировать его форму к имеющемуся пространству для введения в полость.

Преимуществом этого решения по сравнению с другим решением, согласно которому контейнер-донор размещали внутри полости, является возможность обработки детали в уже собранном виде. Применение контейнера на промежуточном этапе вынудило бы обрабатывать деталь без рубашки, затем устанавливать рубашку на деталь, стенки которой покрыты алюминиевым слоем, что требует специальной адаптации средств пайки.

Кроме того, нет необходимости очищать внутреннее пространство полости от остатков донора при помощи специального процесса. Остатки удаляются при помощи уже предусмотренных классических операций очистки.

На фиг.3 на диаграмме показана толщина слоя алюминия, образованного на поверхности внутренних стенок лопаток. Отмечается, что, согласно известному решению, эта толщина А практически является нулевой со стороны передней кромки по обе стороны вдоль части корытца и спинки. Согласно способу, в соответствии с настоящим изобретением, получают более однородную толщину В, например, от 50 до 70 мкм, как по контуру лопатки, так и между ножкой и вершиной лопатки.

Толщину внутреннего слоя можно сравнить с толщиной после обработки на наружной поверхности детали, которая на фиг.3 обозначена буквой С.