Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ УСЛОВИЙ ФАЗЫ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ РЕЗКИ

Вид РИД

Изобретение

Изобретение, в общем, относится к определению условий для механической обработки детали, которая может начать вибрировать во время механической обработки. Задача изобретения состоит в определении условий резки и, в частности, скорости резки для избежания появления вибрации.

Некоторые крупногабаритные детали, например диски ротора турбины, имеют колоколообразную форму со стенкой, которая довольно тонкая, и они имеют склонность к вибрации во время механической обработки.

Уже существуют станки для симуляции вибрации во время механической обработки, и при некоторых обстоятельствах они позволяют предупредить возникновение проблем вибрации при повороте или фрезеровке таких частей. Тем не менее, такие станки симуляции, в общем, основываются на частотном подходе, который подходит для изучения только тех систем, в которых скорость вращения постоянная. Однако во избежание того, чтобы такая деталь вошла в резонанс, предпочтительно периодически изменять скорость вращения (скорость поворота или фрезеровки) для предупреждения вхождения системы в резонанс и, таким образом, предупреждения появления вибрации. Такая функция для регулирования скорости резки характеризуется двумя параметрами - амплитудой скорости изменения и периодом изменения.

Тем не менее, для каждой стадии механической обработки остается необходимость определения подходящей регулирующей функции. До сих пор это производилось опытным путем. Это означает, что при подготовке плана процедуры для механической обработки каждой детали необходимо выполнить множество испытаний, тем самым вызывая существенные потери во времени и выбраковывание множества деталей, выполненных из дорогого сплава.

Изобретение обеспечивает решение этой проблемы, предлагая последовательные симуляции стадий механической обработки для обеспечения возможности оптимизации параметров регулирующей функции.

В частности, изобретение предлагает способ определения условий стадии механической обработки детали при регулировании скорости резки между деталью и станком, причем способ характеризуется следующими этапами: симуляция стадии механической обработки путем предварительной установки параметров функции для регулирования указанной скорости; получение из нее соответствующего состояния поверхности детали путем вычисления, после того как стадия механической обработки завершена; итерационное модифицирование указанных параметров регулирующей функции с симуляцией стадии механической обработки при каждой итерации для получения из нее соответствующего состояния поверхности, пока состояние поверхности не достигает допустимого значения; и выполнение стадии механической обработки, вызывая изменение скорости резки в приложении регулирующей функции, соответствующей допустимому значению состояния поверхности.

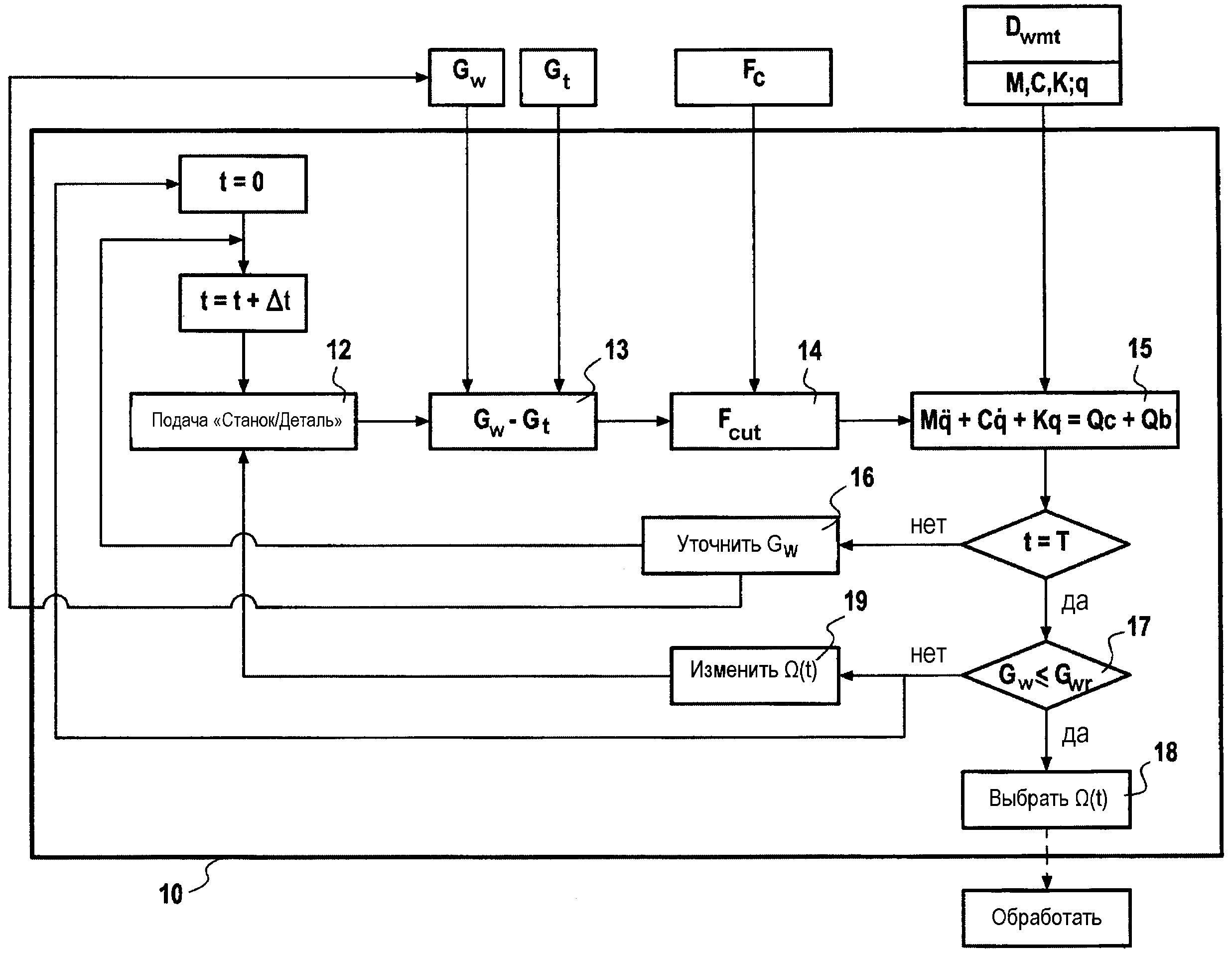

Изобретение может быть более понятным, и другие его характеристики станут более ясными в свете приведенного ниже описания примера способа определения условий стадии механической обработки детали с регулированием скорости резки между деталью и станком, предоставляемого исключительно в качестве примера и выполненного со ссылками на сопроводительный чертеж, на котором показана структурная схема с блок-схемой для итерационного процесса определения параметров, обеспечивающего управление механической обработкой.

На чертеже показана симуляция механической обработки. Предполагается, что проход механической обработки должен выполняться за заданное время T. Пусть ΔT - временной интервал в заданном времени T. Чем меньше значение, выбранное для ΔT, тем больше количество вычислений, которые требуется выполнить, но тем точнее можно описать признаки и форму детали, включая состояние ее поверхности в конце прохода механической обработки. Этот проход механической обработки является стадией механической обработки, во время которой станок продолжает непрерывно взаимодействовать с материалом детали.

Кроме того, различные модели доступны для представления деталей и узлов, которые составляют систему, в компьютерном виде и для описания взаимодействий между различными деталями и узлами. Большинство моделей, описывающих механическое поведение деталей и узлов, создаются посредством так называемой техники «конечного элемента». Деталь или узел представляется в виде набора элементов, формирующих сетку. Каждый узел сетки ассоциируется со значением, которое представляет описываемый признак. К примеру, для простого представления детали, которая предполагается как жесткая, координат узлов достаточно для формирования модели. Если часть, описываемая моделью, может варьироваться (деформироваться, перемещаться), то дополнительные степени свободы необходимы для трансформаций модели. В качестве примера, три степени свободы добавляются для вращения и три степени свободы - для смещения.

Модели, описывающие взаимодействия между различными деталями и элементами, могут быть нескольких видов: функция преобразования, описательная модель, уравнение.

Согласно изобретению различие проводится между следующими моделями:

- Gw является исходной геометрической моделью зоны детали, которая подвергается механической обработке.

- Gt является геометрической моделью активных частей станка. Gt может быть постоянной, хотя можно предусмотреть и описать медленное изменение в этой модели с целью учета, например, износа станка. Более конкретно, эта геометрическая модель фактически является набором моделей, описывающих различные отдельные инструменты (зубцы, вставки, лезвия). Геометрическая модель является моделью поверхности. Она представляет активные части станка, в частности его режущие поверхности.

Если активные части станка могут деформироваться, геометрическая модель может включать в себя деформации активных частей с течением времени в качестве функции взаимодействия между станком и деталью.

- Fc является моделью силы резания (локальная режущая взаимосвязь), полученная из взаимодействия станка и детали. В качестве примера можно использовать режущую взаимосвязь типа Кинцле, которая известна специалистам в области техники и которая служит для локального определения мгновенных сил резания в виде функции от участка удаляемого материала (тонкость и толщина среза, т.е. размеры стружки) и в виде функции от динамики «станок-деталь». Мгновенные силы резания являются силами, приложенными станком к детали, и противодействием к точкам, выбранным для точного описания взаимодействия между станком и деталью.

- Dwmt является динамической моделью системы «деталь-станок». Эта модель Dwmt обычно является моделью «конечного элемента», служащей для описания динамического поведения системы во время механической обработки. Динамическая модель Dwmt задействует параметры M, C и K в виде матриц и одностолбцовую матрицу q, как описано ниже.

Далее следует описание симуляции механической обработки, причем описание приведено со ссылкой на чертеж, на котором различные модели, определенные выше как принимающие участие в процессе, показаны в контуре блок-схемы, которая иллюстрирует алгоритм 10 для определения функции для моделирования скорости резки.

Момент t=0 является началом стадии симуляции предполагаемой механической обработки. Для каждого t=t+Δt можно определить скорость подачи станка относительно детали (блок 12). Эта скорость подачи изменяется во времени, поскольку она зависит от функции регулирования скорости резки. Например, скорость резки может быть выражена следующим образом:

Ω(t)=ΩN+ΔΩ×Fω(t)

где -1<Fω(t)<1,

причем Fω(t) - периодическая функция с периодом 2π/ω, ΩN - номинальная скорость, а ΔΩ - амплитуда отклонения от номинальной скорости.

Предпочтительно, чтобы Fω(t) являлась синусоидой.

Производится поиск параметров этой регулирующей функции, которые позволяют достичь удовлетворительного состояния поверхности, т.е. когда «шероховатость» или «волнистость» меньше заданного значения.

Исходя из этого описания 12 скорости подачи «станок-деталь» и из моделей Gw и Gt, можно описать (блок 13) взаимодействие (пересечение) между деталью и станком. Результат этого взаимодействия и модель Fc служат для описания локальных сил Fcut(t) (блок 14).

Используя динамическую модель Dwmt и локальные силы Fcut(t), можно записать и решить систему дифференциальных уравнений (блок 15):

где -  - одностолбцовая матрица набора параметров qi(t);

- одностолбцовая матрица набора параметров qi(t);

-  - первая производная q(t);

- первая производная q(t);

-  - вторая производная q(t);

- вторая производная q(t);

- Qc(t) представляет обобщенные силы, полученные из взаимодействия между станком и деталью. Они возникают из локальных сил Fcut(t), полученных при использовании модели резки;

- Qb(t) представляет обобщенные силы помимо Qc. Оно относится, в частности, к силе зажима;

- M(t,Ω) - матрица масс;

- C(t,Ω) - матрица демпфирования; и

- K(t,Ω) - матрица жесткости.

Матрицы M, C и K могут изменяться (медленно) во время механической обработки для учета потерь в массе и жесткости в результате удаления материала. Эти матрицы также включают в себя гироскопический эффект, который является функцией от Ω.

Для каждого заданного приращения времени Δ(t) решается система дифференциальных уравнений. Таким образом, зная q(t) для t, лежащего в промежутке [0,T], можно получить q(t+Δt) при условии, что наращенные временные интервалы ΔT в сумме меньше T, т.е. при условии, что предполагаемая стадия механической обработки не прервалась. На каждом приращении реализуется алгоритм 16 съема материала. Задача этого алгоритма снятия материала состоит в симуляции снятия материала на каждом временном интервале, т.е. в уточнении модели Gw.

Поскольку полная стадия механической обработки была симулирована для времени (T), состояние Gw сравнивается с образцом Gwr (испытание 17), в частности, для возможности оценки состояния поверхности детали в конце стадии механической обработки, как правило, одного прохода станка.

Если состояние поверхности Gw удовлетворительно, т.е. по меньшей мере равно состоянию поверхности Gwr, то параметры регулирующей функции, которая обеспечивает достижение этого результата, сохраняются (блок 18). Эти параметры ΔΩ и ω используются затем для изменения скорости вращения (стержня при повороте) в приложении регулирующей функции во время фактической механической обработки продолжительности T.

Если состояние поверхности неудовлетворительно, параметры регулирующей функции изменяются (блок 19) для модификации характеристик подачи «станок-деталь», и симуляция стадии механической обработки запускается повторно, что происходит так часто, как это необходимо для получения уточненной модели Gw, которая представляет удовлетворительное состояние поверхности.

Следует отметить, что алгоритмы, реализуемые описанными выше шагами, были опубликованы. Ссылки на эти публикации представлены ниже:

Диссертации

Kaled Dekelbab, 1995, "Modelisation et simulation du comportement dynamique de l'ensemble Piece-Outil-Machine en usinage par outil coupant" [Modeling and simulating the dynamic behavior of a workpiece-and-machinetool assembly during machining by a cutter tool], Ecole Nationale Superieure d'Arts et Metiers - CER, Paris.

Erwan Beahchesne, 1999, "Modelisation et simulation dynamique de l'usinage: prise en compte d'une piece deformable" [Dynamic simulation and modeling of machining: taking account of a workpiece that is deformable], Ecole Nationale Superieure d'Arts et Metiers - CER, Paris.

Audry Marty, 2003, "Simulation numerique de l'usinage par outil coupant а l'echelle macroscopique: contribution а la definition geometrique de la surface usinee", [Numerical simulation of machining by a cutting tool at a macroscopic scale: contribution to a geometrical definition of the machined surface], Ecole Nationale Superieure d'Arts et Metiers - CER, Paris.

Stephanie Cohen-Assouline, 2005, "Simulation numerique de l'usinage а l'echelle macroscopique: prise en compte d'une piece deformable" [Numerical simulation of machining at macroscopic scale: taking account of a workpiece that is deformable], Ecole Nationale Superieure d'Arts et Metiers - CER, Paris.

Статьи, опубликованные в журналах

S. Assouline, E. Beauchesne, G. Coffignal, P. Lorong and A. Marty, 2002, "Simulation numerique de l'usinage а l'echelle macroscopique: modeles dynamiques de la piece" [Numerical simulation of machining at macroscopic scale: dynamic models of the workpiece], Mecanique et Industrie, Vol. 3, pp. 389-402.

P. Lorong, J. Yvonnet, G. Coffignal and S. Cohen, 2006, "Contribution of Computational Mechanics in Numerical Simulation of Machining and Blanking", Archives of Computational Method in Engineering, Vol. 13, pp. 45-90.

В настоящий момент предпочтительный алгоритм используется в программном средстве, известном под названием Nessy. Nessy было описано более подробнее в следующих статьях:

P. Lorong, F. Ali and G. Coffignal, 2000, "Research oriented software development platform for structural mechanics: a solution for distributed computing", Second International Conference on Engineering Computational Technology, Developments in engineering computational technology, ed. B.H.V. Topping Louvain, Belgium, pp. 93-100.

G. Coffignal and P. Lorong, 2003, "Un Logiciel elements finis pour developper et capitaliser des travaux de recherche" [Finite element software for developing and capitalizing research work], 6eme Colloque National en Calcul des Structures, Giens.

Способ согласно изобретению в особенности пригоден для обточки деталей большого диаметра, таких как диски ротора турбин или компрессоров для турбореактивного самолета. Такие детали могут начать вибрировать во время механической обработки под действием силы резания. Предварительное определение оптимальной регулирующей функции для относительной скорости вращения между деталью и станком в течение стадии механической обработки служит для предупреждения возникновения таких вибрационных состояний и таким образом, для достижения требуемого состояния поверхности.