Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ

Вид РИД

Изобретение

Изобретение относится к уплотнительной технике и может быть использовано в машиностроении, авиадвигателестроении и газотурбостроении.

Известен способ изготовления щеточного уплотнения, при котором многослойно наматывают проволоку на параллельные плоскости рамочной оправки с возможностью обеспечения требуемого угла наклона ее витков относительно оси оправки, при этом в промежутке между плоскостями оправки размещают вставку, фиксируют намотку проволоки на оправке, удаляют вставку из промежутка и обрезают проволоку по промежутку на отдельные щетинки (пат. SU №1462917 за 87 г., кл. F16J 15/16).

Недостатком известного способа является следующее. Снятие обрезанных проволочек с катушки и нанизывание их на кольцевую оправку для формирования щетины делает процесс сборки щеточного уплотнения трудоемким и кропотливым, причем качество конечного результата не гарантируется.

Известен способ изготовления щеточного уплотнения, при котором многослойно наматывают проволоку на оправку с возможностью обеспечения требуемого угла наклона ее витков относительно оси оправки, при этом оправку собирают из двух колец, размещают их концентрично в одной плоскости и связывают наполнителем по межкольцевому промежутку, фиксируют намотку проволоки на оправке и разрезают намотку, образуя щетину (пат. RU №2289742 за 2005 г., кл. F16J 15/16). Данное техническое решение взято в качестве прототипа, поскольку оно обладает наибольшим количеством признаков, общих с заявленным.

Недостатком известного способа является следующее. При изготовлении щеточного уплотнения известным способом затруднительно обеспечить наклон витков намотки к оси оправки более 20°, т.к. с превышением этого угла витки намотки начинают сползать с оправки.

Кроме того, закрепление проволочной намотки на кольце оправки осуществляется сваркой, что не позволяет использовать, например, неметаллические материалы в качестве уплотнителя.

Предложенный способ отличается от известного тем, что в качестве связующего наполнителя используют модельную массу, после намотки проволоки на оправку эту модельную массу удаляют из межкольцевого промежутка, после чего внутреннее кольцо оправки поворачивают относительно наружного на угол, соответствующий требуемому наклону проволочной щетины в щеточном уплотнении, а резку намотки осуществляют после сборки щеточного уплотнения.

Предложенный способ отличается от известного еще тем, что заполнение промежутка между кольцами модельной массой осуществляют в литейной форме, а также и тем, что оправку выполняют с периметром сечения, равным длине витка наматываемой проволоки в отклоненном на требуемый угол положении.

Предложенный способ от известного отличается еще и тем, что перед разрезкой проволочной намотки производят выравнивание ее витков виброобработкой, а также и тем, что сборку щеточного уплотнения осуществляют непосредственно в узле двигателя.

Задачей данного изобретения является повышение надежности и эффективности щеточного уплотнения.

Задача осуществляется тем, что в способе изготовления щеточного уплотнения, при котором многослойно наматывают проволоку на оправку с возможностью обеспечения требуемого угла наклона ее витков относительно оси оправки, при этом оправку собирают из двух колец, размещают концентрично в одной плоскости и связывают их наполнителем по межкольцевому промежутку, а затем на оправке фиксируют намотку проволоки и разрезают ее, образуя щетину, в качестве связующего наполнителя используют модельную массу, после намотки проволоки на оправку эту модельную массу удаляют из межкольцевого промежутка, после чего внутреннее кольцо оправки поворачивают относительно наружного на угол, соответствующий требуемому наклону проволочной щетины в щеточном уплотнении, а резку проволочной намотки осуществляют после сборки щеточного уплотнения.

Задача осуществляется тем, что заполнение промежутка между кольцами модельной массой осуществляют в литейной форме, а оправку выполняют с периметром сечения, равным длине витка наматываемой проволоки в отклоненном на требуемый угол положении.

Задача осуществляется и тем, что перед разрезкой проволочной намотки производят выравнивание ее витков виброобработкой, а щеточное уплотнение собирают непосредственно в узле двигателя.

Изобретение поясняется фигурами, где изображено следующее:

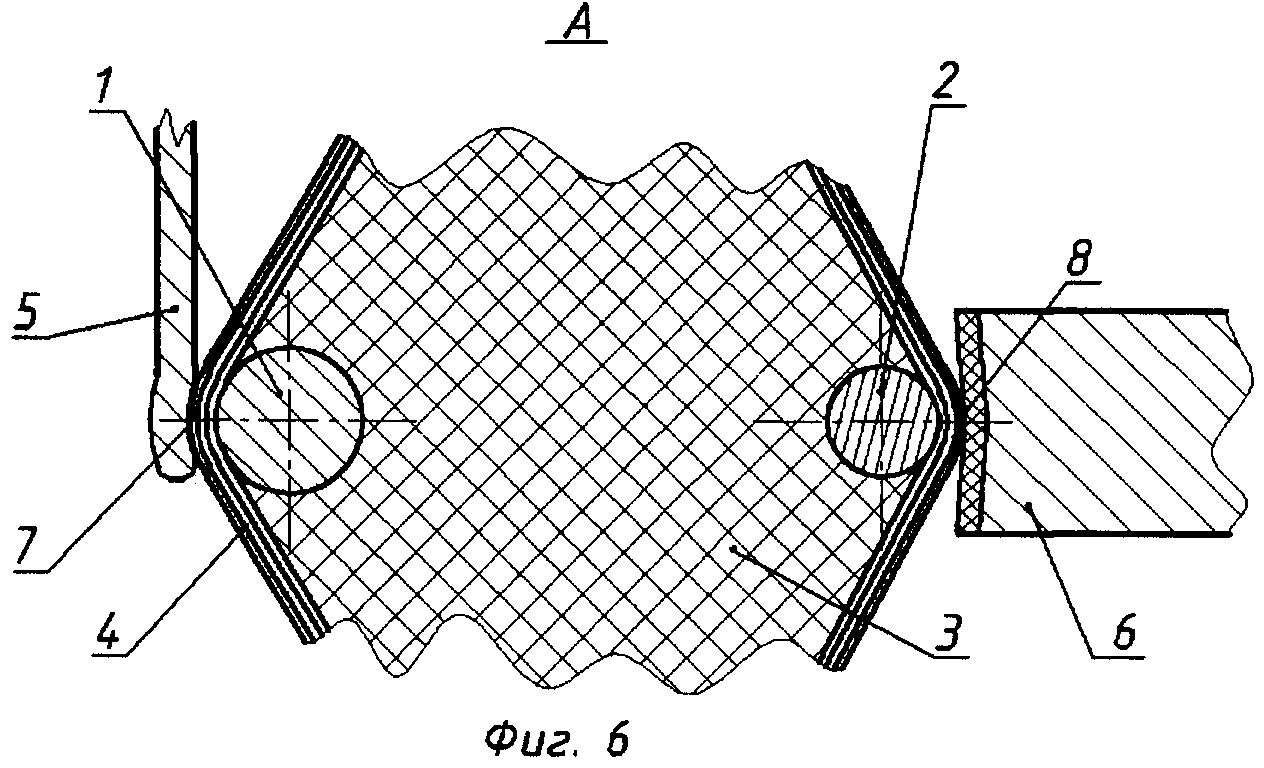

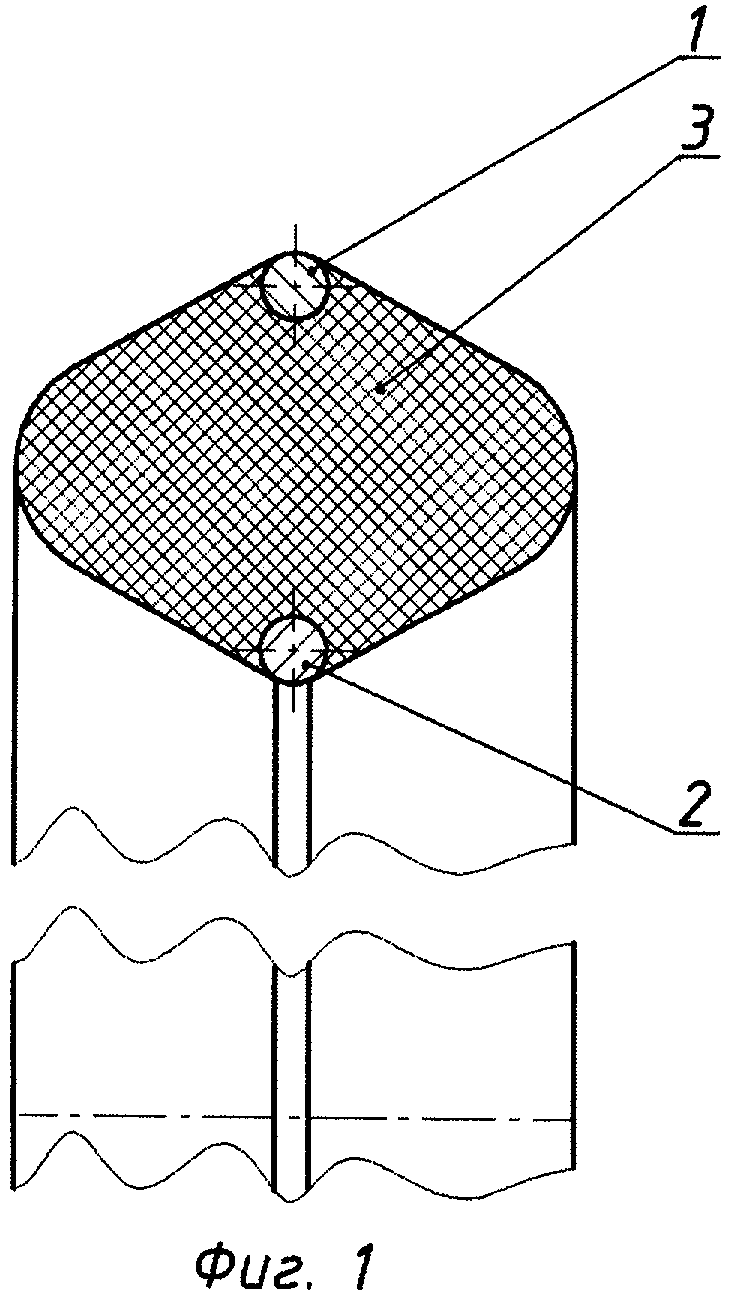

Фиг.1 - оправка в разрезе.

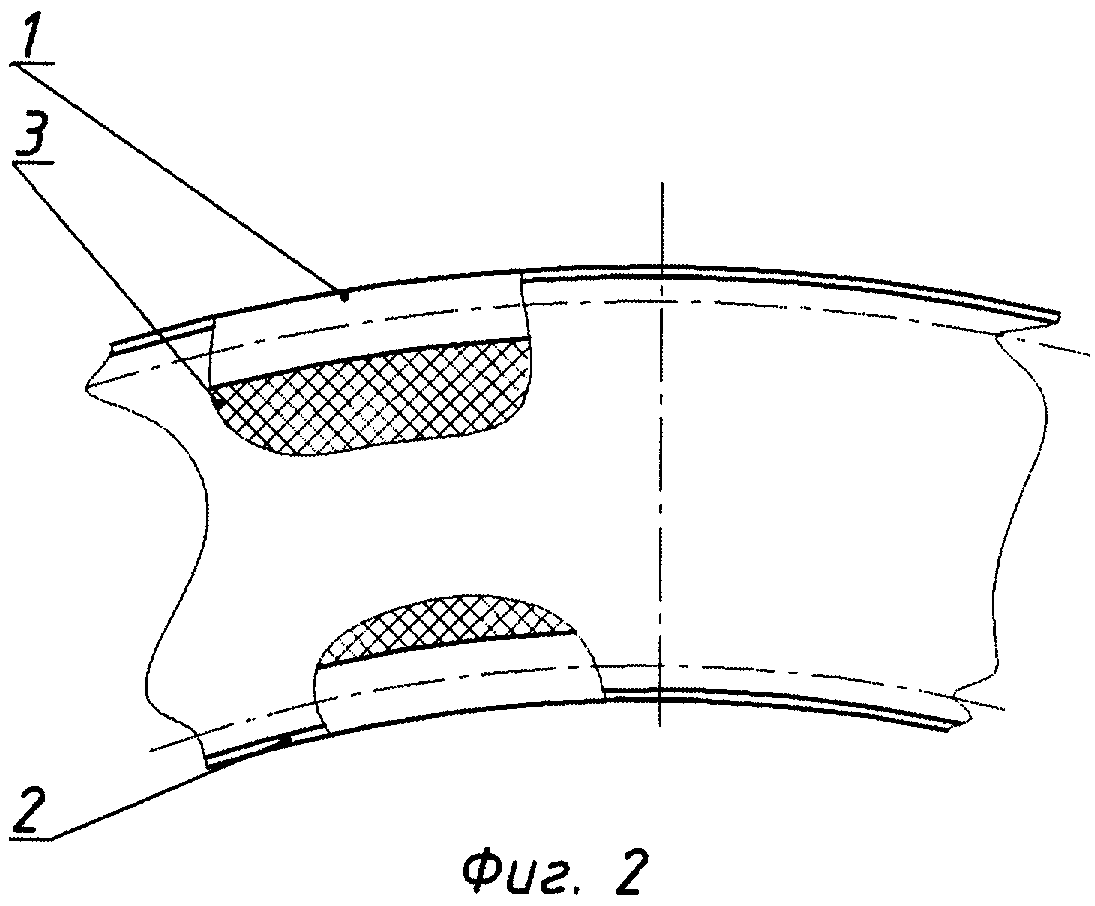

Фиг.2 - фрагмент оправки (вид сбоку).

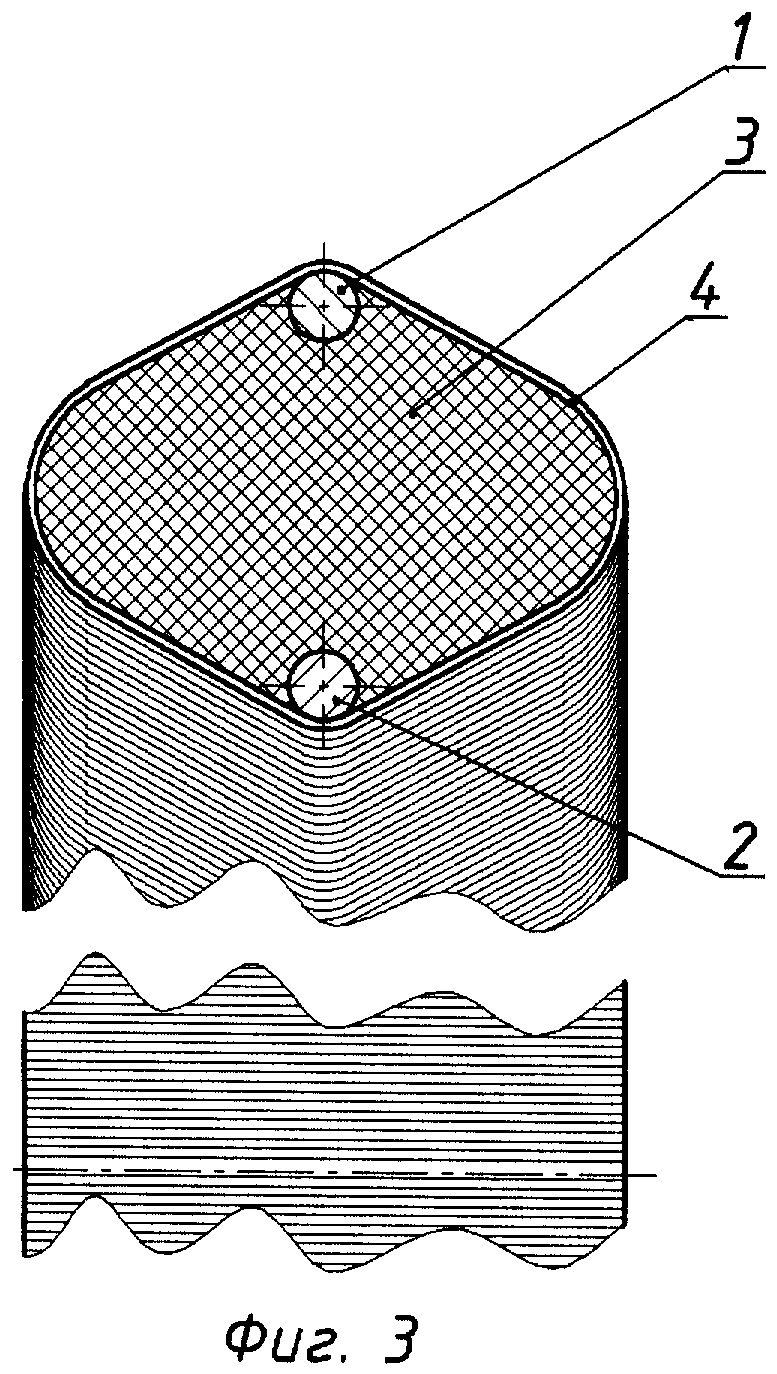

Фиг.3 - оправка с радиально намотанной проволокой.

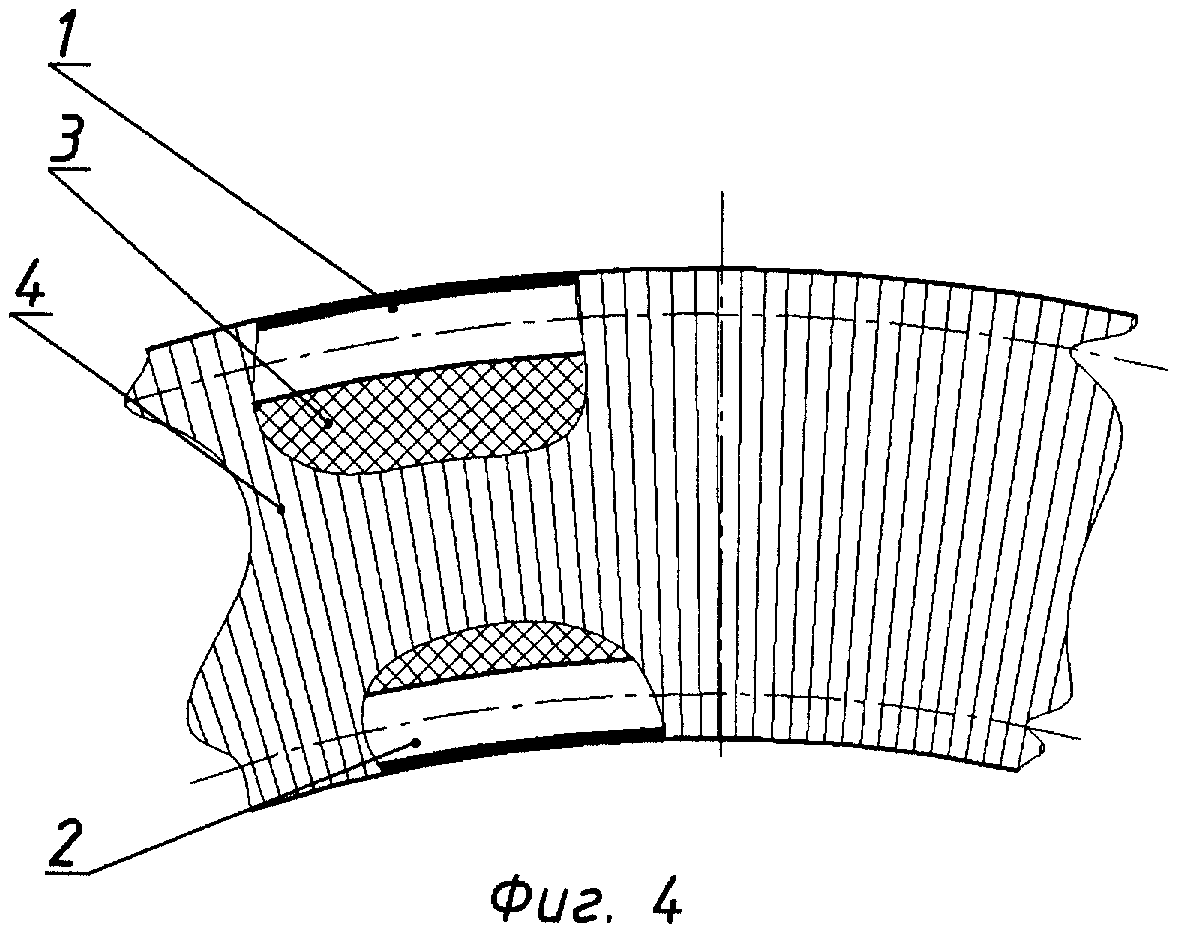

Фиг.4 - оправка с радиально намотанной проволокой (вид сбоку).

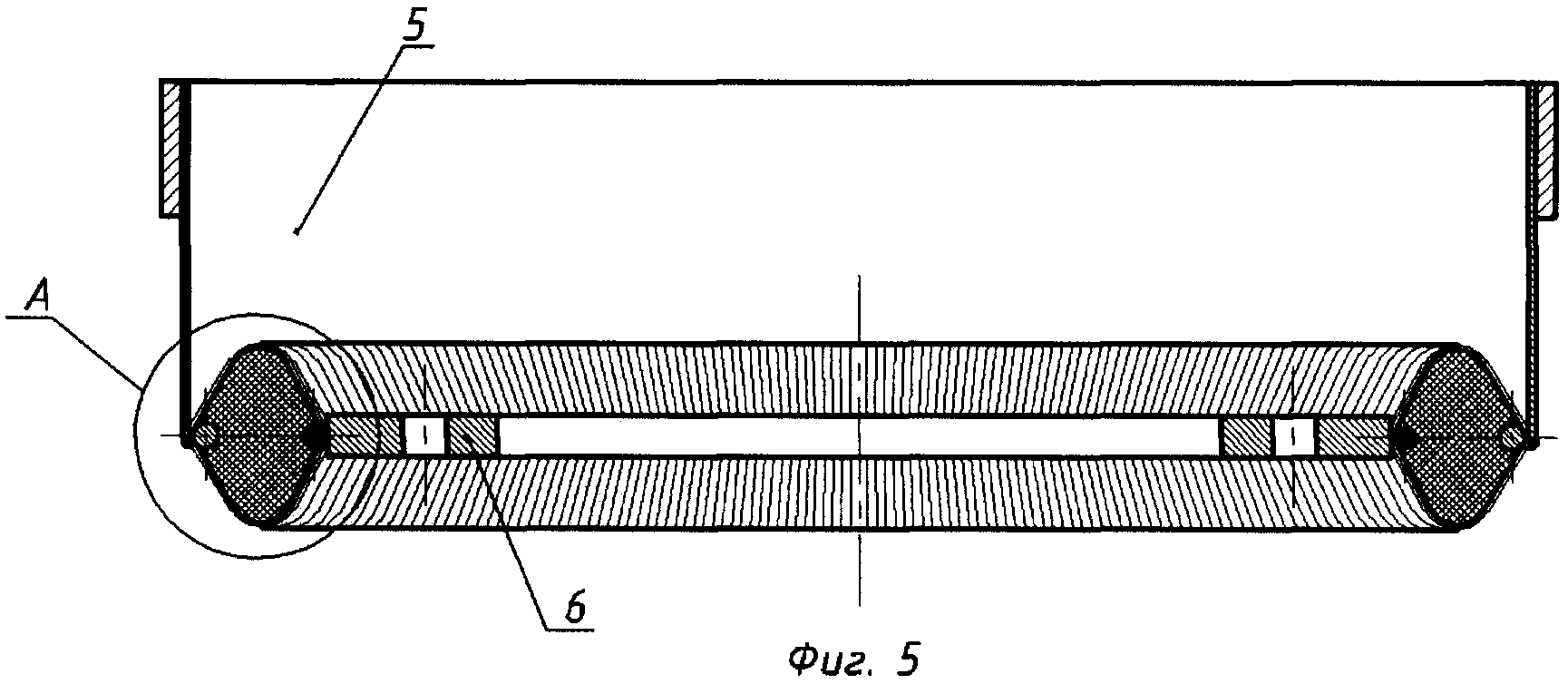

Фиг.5 - фиксация намотанных витков проволоки с помощью приспособления.

Фиг.6 - участки фиксации намотанных витков (вид А).

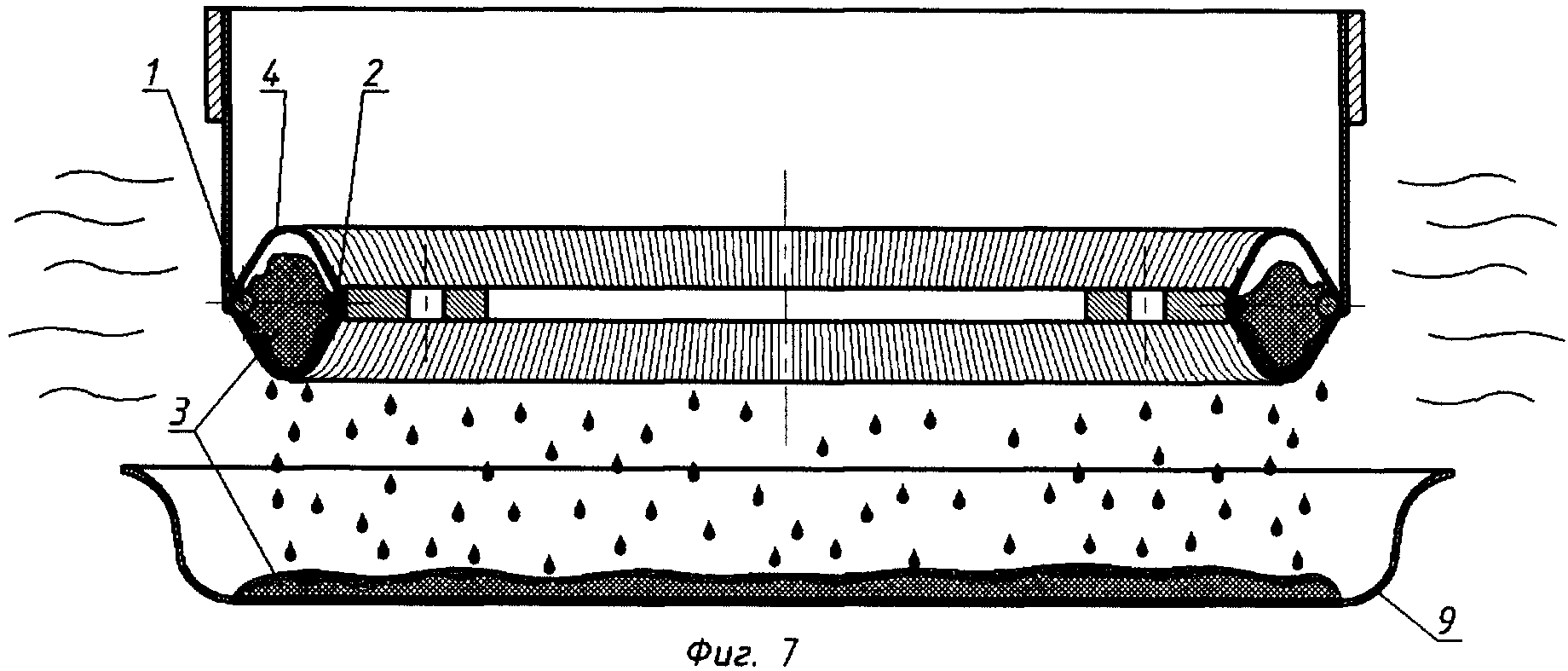

Фиг.7 - выплавление модельной массы из оправки (в случае применения восковой модельной массы).

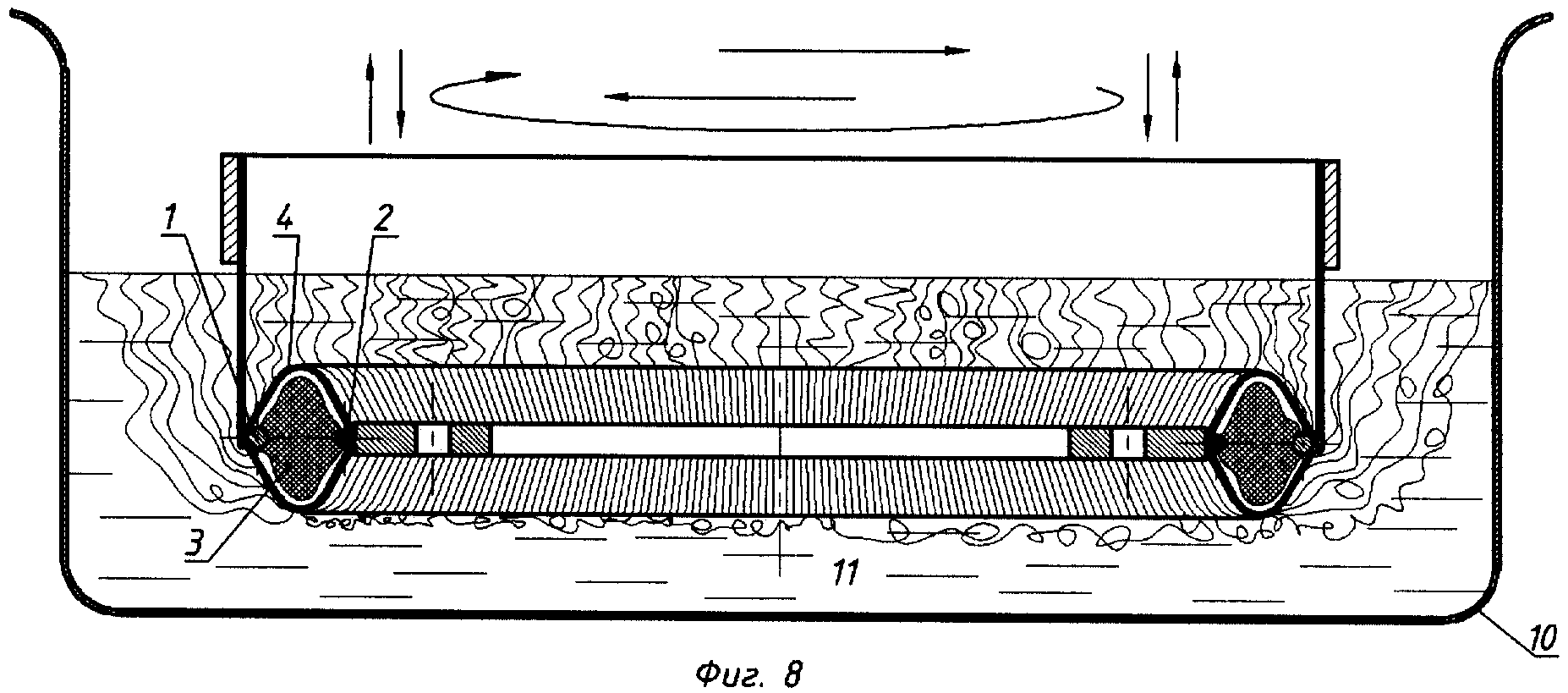

Фиг.8 - растворение модельной массы: в случае применения мочевины, водорастворимого полимера - в воде или в случае применения соответствующей массы - в органическом растворителе.

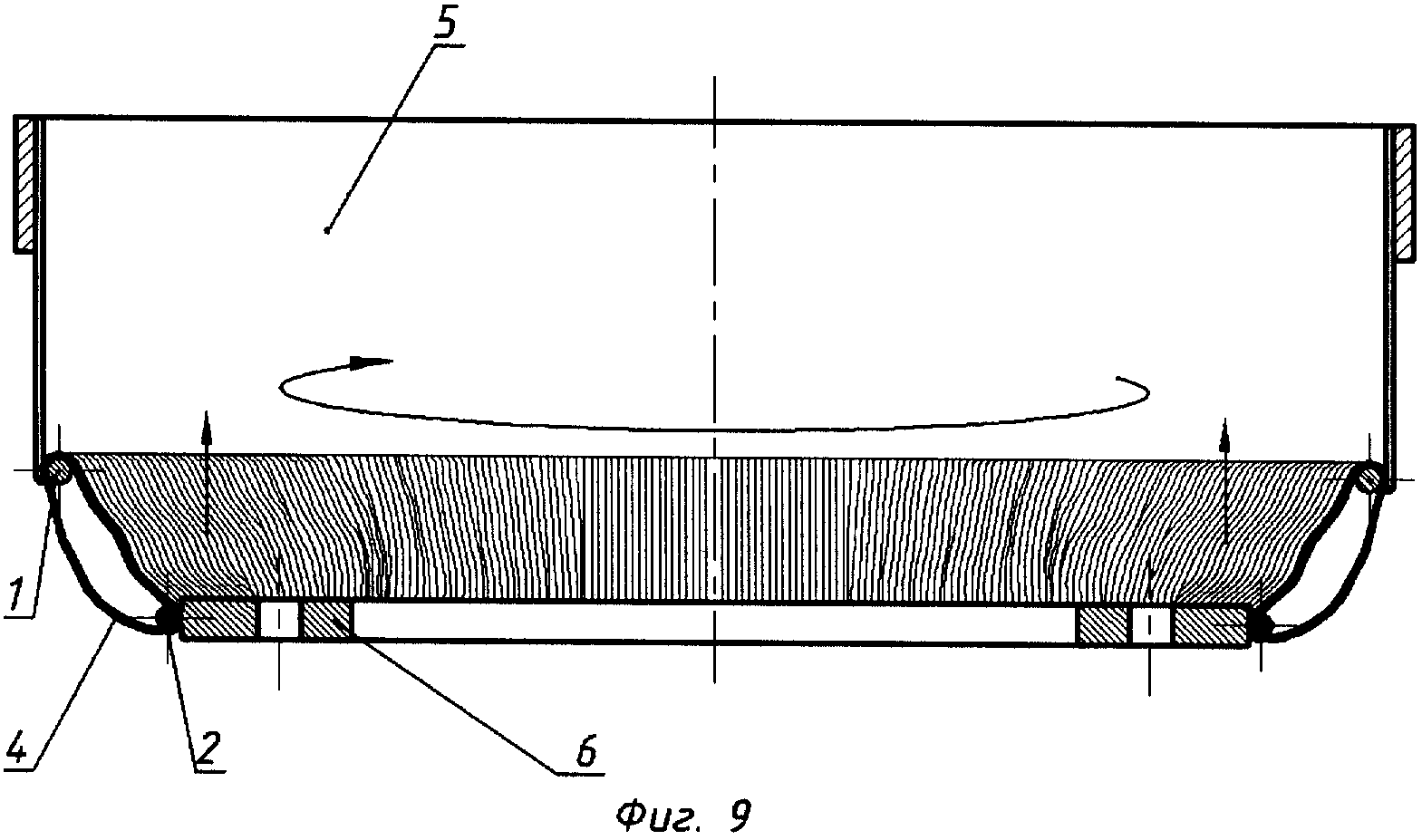

Фиг.9 - закрутка проволочных витков после операции удаления модельной массы.

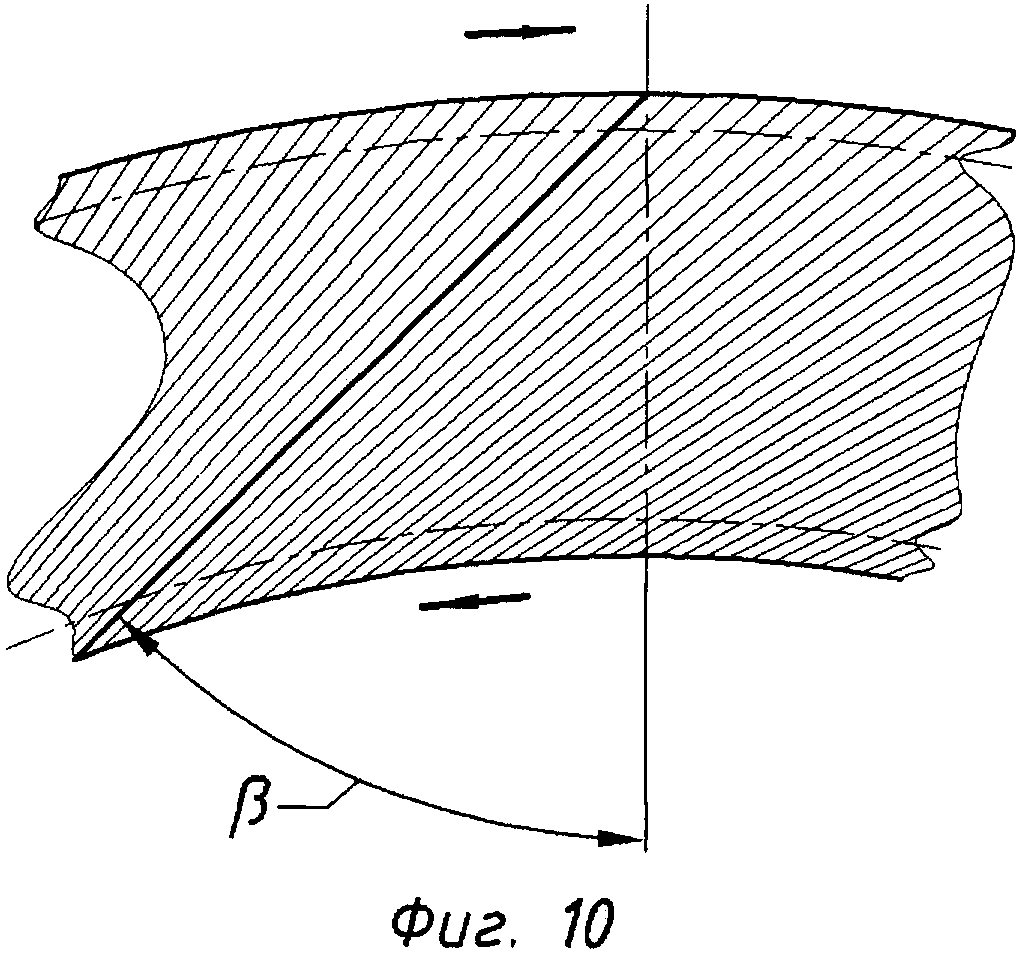

Фиг.10 - положение витков проволочной намотки после закрутки.

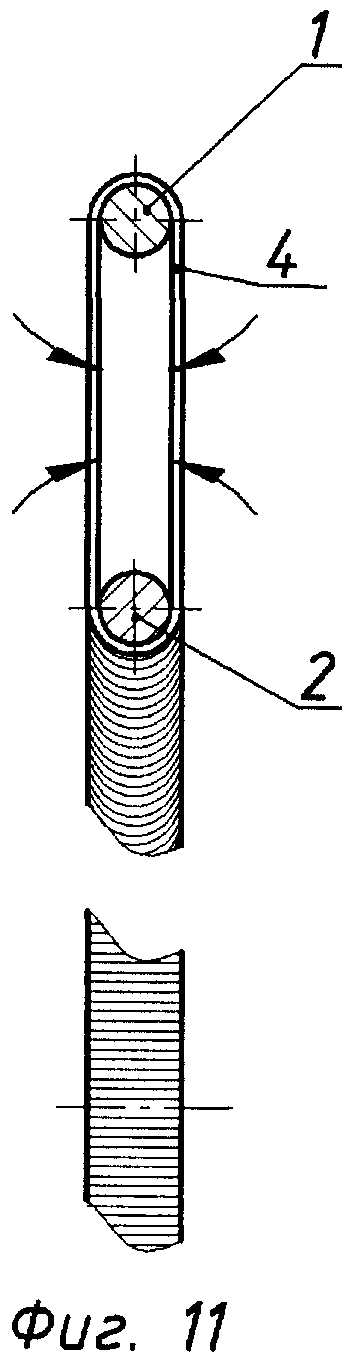

Фиг.11 - обжатие витков проволоки с формированием уплотнения.

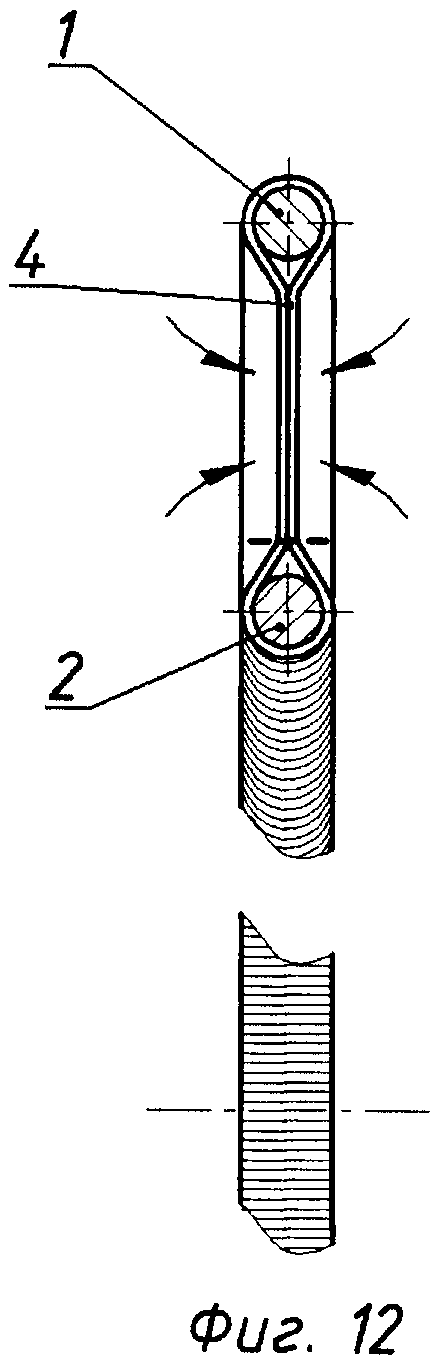

Фиг.12 - разрез проволочной намотки после обжатия.

Оправка для изготовления щеточного уплотнения содержит наружное 1 и внутреннее 2 кольца, размещенные в одной плоскости концентрично. Торообразную форму оправки придает модельная масса 3, заполняющая промежуток между кольцами 1, 2 и скрепляющая их между собой (фиг.1 и 2).

На фиг.3 и 4 изображена оправка с радиально намотанной проволокой 4. Проволока намотана плотно в несколько слоев. Оснастка для фиксации намотки проволоки 4 изображена в виде наружного хомута 5 (фиг.5) и разжимного кольца 6. Фиксирующие участки наружного хомута 5 и разжимного кольца 6 изображены на фиг.6 крупным планом и обозначены позициями 7 и 8 соответственно. На фиг.7 изображено выплавление модельной массы 3 из оправки в приемную емкость 9.

На фиг.8 изображено растворение модельной массы 3 из оправки в воде или органическом растворителе (поз.11) налитом в емкость 10.

На фиг.9 и 10 изображена закрутка витков проволоки на заданный угол β

На фиг.11 и 12 изображена заключительная операция изготовления уплотнения - обжатие боковых участков щетины и резка.

Изготовление щеточного уплотнения осуществляют следующим образом. Вначале собирают горообразную оправку для намотки проволоки. Периметр профильного сечения оправки рассчитывают равным длине витка наматываемой проволоки в отклоненном на требуемый угол положении. В специальной форме для центробежного литья с периметром профиля сечения, равным периметру оправки, концентрично размещают кольца 1 и 2, центрируют их и фиксируют. Затем в промежуток между кольцами подают расплав специальной модельной массы 3 или мочевины и обеспечивают ее затвердевание. После чего заготовку оправки извлекают из формы, зачищают ее поверхность от облоя и контролируют профиль. После этого радиально виток к витку на оправку наматывают проволоку 4. По завершении намотки осуществляют контроль ее толщины и сплошности намотанных слоев. Затем производят фиксацию намотанной проволоки на кольцах 1 и 2 оправки. Для этого на кольцо 1 оправки размещают оснастку в виде наружного стяжного хомута 5 с профильной канавкой 7 (фиг.5 и 6), а на кольцо 2 оправки с его внутренней стороны - разжимное кольцо 6. В таком виде оснастку с оправкой помещают в сушильный шкаф для выплавления модельной массы. Если в качестве модельной массы используется мочевина или водорастворимый полимер то оснастку с оправкой помещают в ванночку с горячей водой, где мочевина растворяется.

Для выплавления модельной массы 3 оснастку с оправкой помещают в сушильный шкаф, и модельная масса вытекает в приемную емкость. При этом проволочная намотка на оправке ослабевает и провисает вместе с разжимным кольцом 6 (фиг.8). Затем осуществляют поворот внутреннего кольца 2 оправки вместе с разжимным кольцом 6 относительно наружного 1 на угол соответственно требуемому углу наклона витков проволоки в изготовляемом щеточном уплотнении. При этом витки намотанной проволоки натягиваются. Далее проволочную намотку с кольцами 1 и 2 вставляют в гнездо узла статора двигателя и обжимают ее до требуемого размера (фиг.11). Свободные участки витков проволоки фиксируют и обрезают. Освобождающееся при этом внутреннее кольцо 2 оправки используют для изготовления следующего щеточного уплотнения. Наружное же кольцо 1 образует внешний каркас щеточного уплотнения и служит для фиксации проволочной щетины в узле статора двигателя.

Способ изготовления щеточного уплотнения повышает эффективность работы уплотнительного узла в процессе его эксплуатации, поскольку позволяет получать намотку более высокой плотности, чему способствует ее виброобработка.

Способ предусматривает изготовление уплотнений, интегрируемых в гнездо корпуса двигателя, минимизируя при этом количество деталей узла, что способствует снижению общего веса изделия. Кроме того, способ предусматривает обработку щеточного уплотнения под вал ротора непосредственно в собранном корпусном узле, что позволяет существенно снизить отклонение от соосности уплотнения и ротора при сборке двигателя. Способ исключает приварку проволоки к кольцу в качестве элемента крепления. При этом ее щетина не подвергается тепловому воздействию, что способствует увеличению срока службы щеточного уплотнения. Снижается вероятность отрыва отдельных щетинок от уплотнения, в месте заделки, с последующим попаданием их в ответственные трущиеся узлы, что позволяет использовать данную конструкцию для уплотнения масляных полостей.