Результат интеллектуальной деятельности: МАТЕРИАЛ ДЛЯ УГЛЕРОДНОГО ЭЛЕКТРОДА

Вид РИД

Изобретение

Предлагаемое изобретение относится к области электротехники, а именно к материалам для газодиффузионных электродов электрохимических источников тока, в том числе для топливных элементов с полимерными протонообменными мембранами, использующихся в качестве малогабаритных источников тока, например, для мобильных устройств.

Из уровня техники известен электрод топливного элемента из пластины монокристаллического кремния с ориентацией, на которой с помощью двусторонней фотолитографии и жидкостного анизотропного травления выполнены газораспределительные щелевые каналы, сообщающиеся с газоподводящими канавками, образуя сквозные каналы [Патент РФ 2382443 C1, H01M 4/86. Электрод топливного элемента. 20.02.2010]. Недостатком данного электрода является то, что электропроводность кремния значительно ниже, чем электропроводность металла или углеродных материалов. Помимо этого размеры щелевых каналов, функционально соответствующих вертикальным сквозным цилиндрическим каналам заявляемого изобретения, ограничены возможностями оптической фотолитографии (более 2 мкм). А дополнительной естественной пористости электрод из монокристаллического кремния не имеет.

Наиболее близким к заявленному является материал, который может использоваться как паропроницаемый электрод электрохимических топливных элементов, выполненный из гибкого листа отпрессованного терморасширенного графита, проницаемого для паров и газов в поперечном направлении благодаря сформованным путем механического воздействия на поверхность листа каналам [Патент US 2003/0024967 A1, B23K 1/00. Fluid permeable flexible graphite article with enhanced electrical and thermal conductivity. 06.02.2003].

Однако в прототипе в качестве материала электрода использован терморасширенный графит. Терморасширенный графит имеет низкую механическую прочность на разрыв и сжатие. При эксплуатации такого электрода в топливном элементе происходит его деформация под действием сжимающих напряжений со стороны газораспределительных пластин, в результате чего ухудшается прижим электрода к протонообменной мембране, следствием чего является ухудшение токосъема и уменьшение плотности рабочего тока. Деформация электрода из терморасширенного графита под действием сжимающих сил приводит к нестабильности эксплуатационных свойств топливных элементов. Кроме того, каналы в электроде имеют форму усеченных пирамид (или конусов). Основания каналов в виде усеченных пирамид (конусов) повернуты согласно описанию в сторону мембраны. Это приводит к тому, что снижается площадь контакта электрода с мембраной. В результате ухудшается токосъем и уменьшается предельная плотность тока. Одновременно использование электрода с каналами в виде усеченных пирамид (или конусов), сечения (зауженная часть отверстия каналов) которых повернуты от мембран в сторону газораспределительных пластин, приводит к затруднению отвода паров воды и подвода газов в зону на каталитически активной поверхности мембраны, что снижает скорость протекания электрохимических реакций и уменьшает величину отводимого электрического тока. Вышеназванные недостатки принципиально неустранимы из-за низких прочностных свойств терморасширенного графита и специфики метода формообразования: инструмент, обеспечивающий образование отверстий, должен иметь пирамидальную или коническую форму. В прототипе метод образования отверстий в терморасширенном графите путем просечки листа терморасширенного графита пирамидальным (коническим) инструментом дает плохо контролируемую геометрию отверстий, что видно на фотографии с электронного микроскопа. Это приводит к разбросу электрофизических параметров электрода из терморасширенного графита и нестабильности свойств топливного элемента.

В электроде, полученном в результате прессования (прокатки) терморасширенного графита, отсутствует естественная пористость, то есть подвод исходных реагентов и отвод образующихся продуктов химической реакции может осуществляться только через пирамидальные каналы, что не позволяет получить высокий газообмен в зоне электрохимической реакции.

Техническим результатом заявленного изобретения является устранение указанных недостатков, а именно повышение плотности рабочего тока топливного элемента, за счет повышения снимаемого с углеродного электрода тока и увеличения площади его контакта с протонообменной мембраной одновременно с повышением прочности углеродного электрода, препятствующей его деформации при эксплуатации в топливном элементе, и повышением газопроницаемости углеродного электрода за счет увеличения его пористости, улучшающей газообмен в зоне реакции.

Указанный технический результат достигается тем, что материал для углеродного электрода, проницаемый для паров и газов в поперечном направлении, содержащий вертикальные сквозные каналы, отличается тем, что материал для углеродного электрода представляет собой углерод-углеродный композиционный материал на основе наполнителя технического углерода и связующего фенолформальдегидной смолы при их соотношении 1:1,3 с вертикальными сквозными цилиндрическими каналами диаметром 8-52 мкм, с количеством каналов 150-250 на 1 мм2 поверхности, с диаметром естественных пор между частицами наполнителя 1,1-1,6 мкм, пористостью 28-72%, удельным объемным электрическим сопротивлением 4,7-6,9 мОм·см, прочностью на сжатие 48-155 МПа.

Существенными отличиями данного материала являются то, что материал является композиционным материалом, полученным в результате высокотемпературной обработки препрега с наполнителем - техническим углеродом и связующим - фенолформальдегидной смолой. Материал имеет естественные поры диаметром 1,1-1,6 мкм, образованные пустотами между частицами наполнителя, а также в результате пиролиза связующего в ходе высокотемпературной обработки. Дополнительно материал имеет вертикальные сквозные цилиндрические каналы диаметром 8-52 мкм, образованные высокотемпературным пиролизом волокон, вертикально расположенных в препреге и определяющих диаметр каналов. Количество каналов на 1 мм2 поверхности составляет 150-250 и определяется количеством волокон в препреге. Такое сочетание признаков позволяет получить предельную плотность тока топливного элемента с данным материалом в качестве электрода 1650-2180 мА/см2. Заявленной совокупности признаков в известном уровне техники не обнаружено, поэтому созданный материал обладает существенными отличиями.

На фигурах 1-5 для лучшего понимания сущности предлагаемого изобретения представлены следующие изображения.

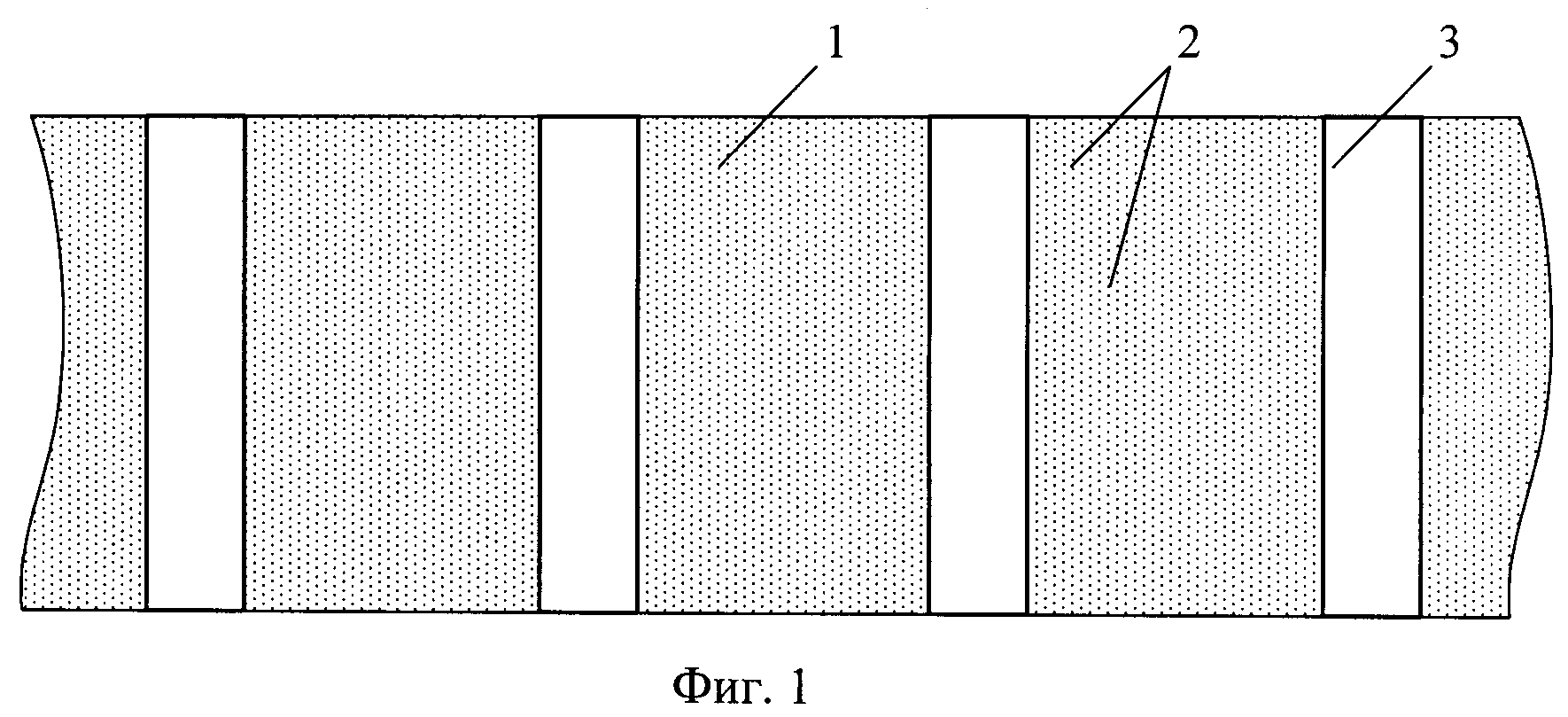

На фигуре 1 представлено схематичное изображение заявленного изобретения - материала для углеродного электрода, где 1 - углерод-углеродный композиционный материал, обладающий естественными порами 2 между частицами наполнителя, 3 - вертикальные сквозные цилиндрические каналы.

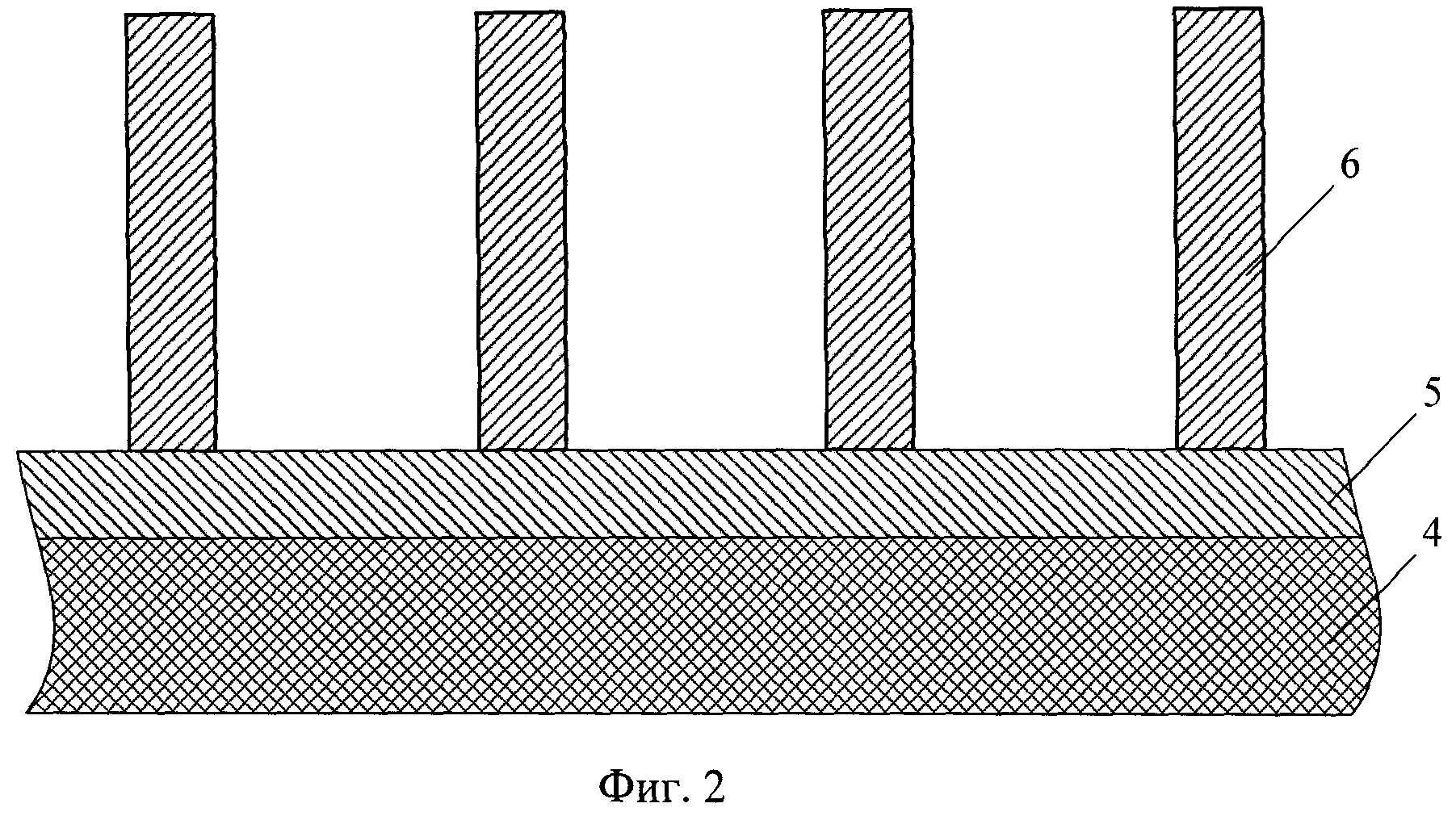

На фигуре 2 представлено схематичное изображение матрицы для получения материала для углеродного электрода, где 4 - тканевая основа из полиэфирной пряжи, 5 - акриловый клей, 6 - вертикально выстроенные полиэфирные волокна.

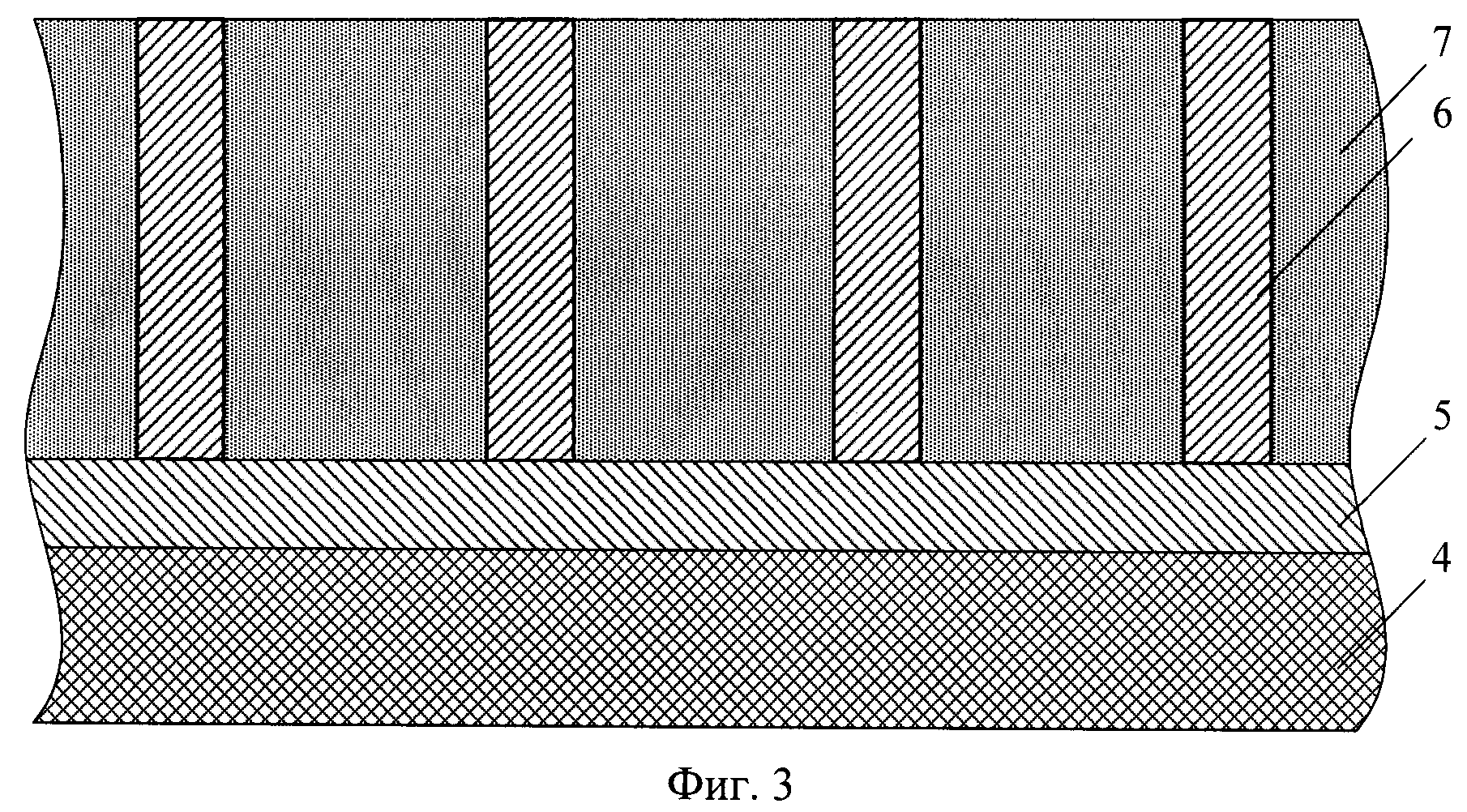

На фигуре 3 представлено схематичное изображение матрицы, заполненной порошкообразным углеродным наполнителем - техническим углеродом, где 4 - тканевая основа из полиэфирной пряжи, 5 - акриловый клей, 6 - вертикально выстроенные полиэфирные волокна, 7 - технический углерод.

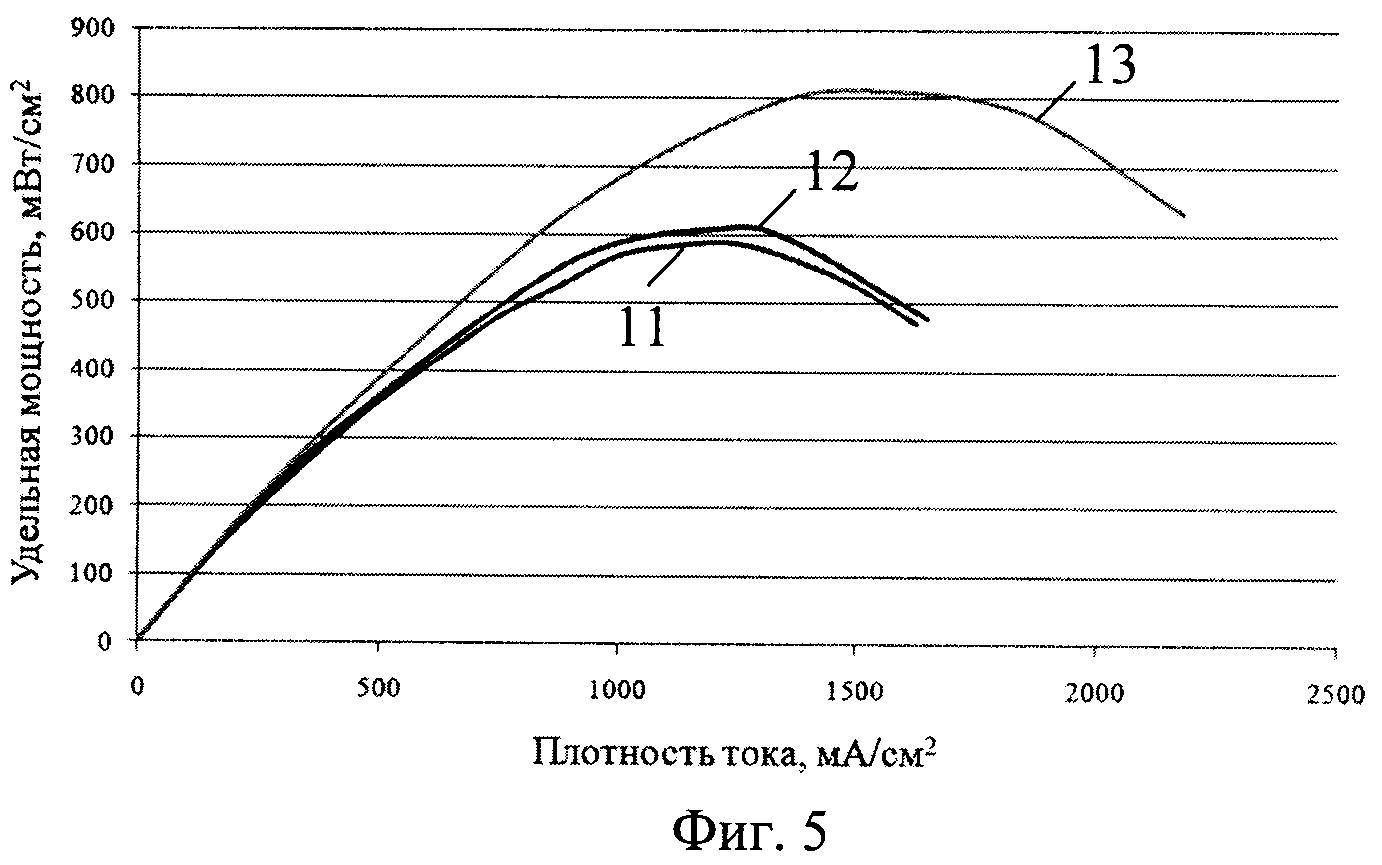

На фигуре 4 приведен график зависимости напряжения топливной ячейки от плотности тока, полученный при испытании полученного материала и материала прототипа, где кривая 8 соответствует прототипу, кривая 9 соответствует примеру 3, кривая 10 соответствует примеру 6.

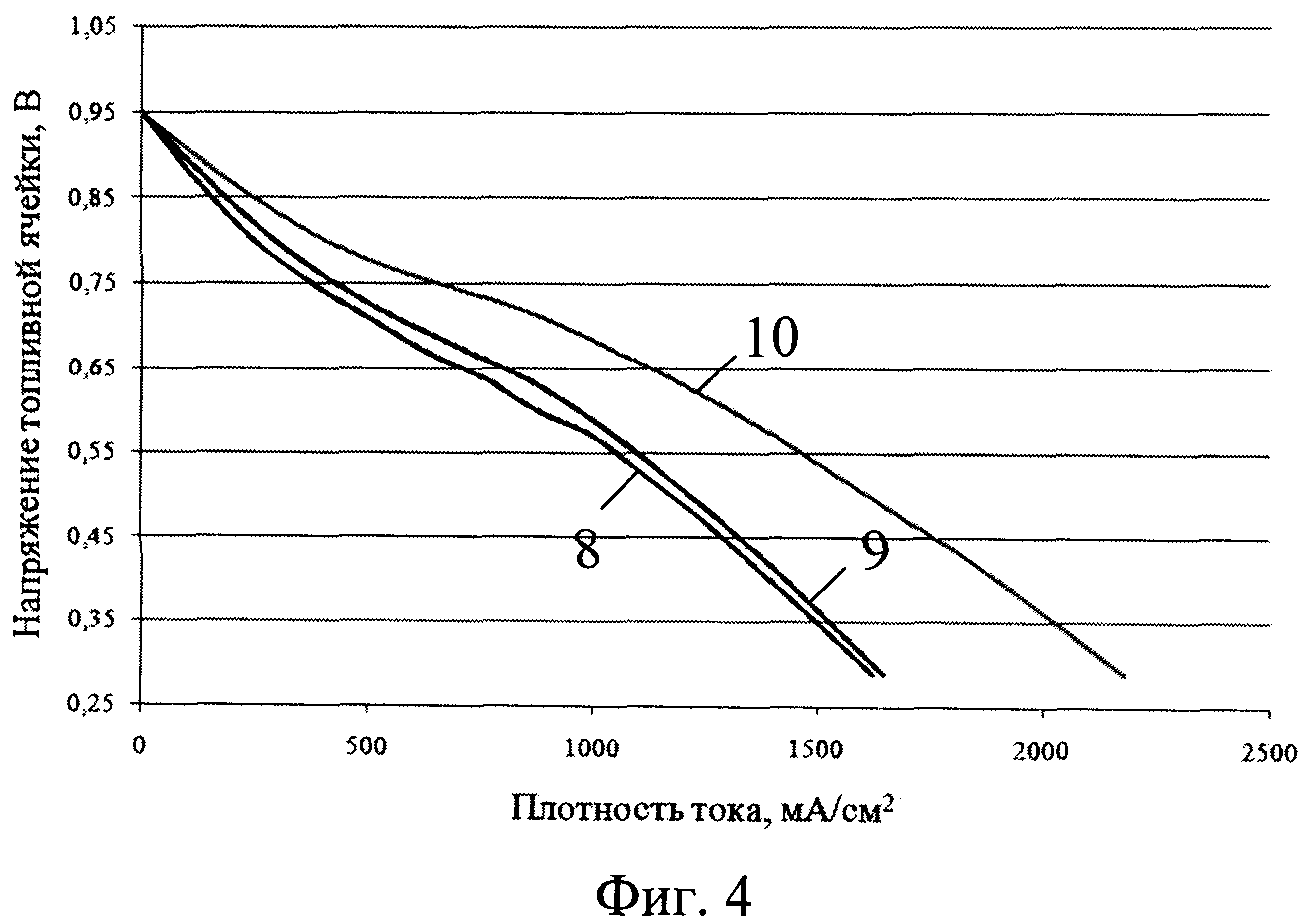

На фигуре 5 приведен график зависимости мощности от плотности тока, полученный при испытании полученного материала и материала прототипа, где кривая 11 соответствует прототипу, кривая 12 соответствует примеру 3, кривая 13 соответствует примеру 6.

Материал для углеродного электрода получают следующим образом.

Создают матрицу (фигура 2). Для этого на тканевую основу из полиэфирной пряжи 4 наносят акриловый клей 5. Затем методом электрофлокирования в электрическом поле напряженностью 0,45 кВ/см на клею вертикально выстраивают полиэфирные волокна 6 диаметром 8-52 мкм с плотностью нанесения 150-250 волокон на 1 мм2. Волокна формируют собой будущие вертикальные сквозные цилиндрические каналы (фигура 1 позиция 3). Пустоты матрицы наполняют порошкообразным углеродным наполнителем - техническим углеродом 7 (фигура 3). Скрепляют порошкообразный углеродный наполнитель путем пропитки раствором связующего, представляющего собой раствор фенолформальдегидной смолы в ацетоне с концентрацией 15%. Сушат в сушильном шкафу при температуре 70°C до полного высыхания. Проводят горячее прессование при температуре 180°C в течение 10 минут при давлении 20 МПа. Проводят термостабилизацию связующего при температуре 200°C в течение 4 часов. Для удаления полиэфирных волокон и образования на их месте вертикальных сквозных цилиндрических каналов, а также для перевода связующего в кокс и тем самым повышения его электропроводности проводят карбонизацию в токе инертного газа, например азота, при температуре 800°C, а затем графитацию в токе инертного газа, например азота, при температуре 2400°C.

В результате получают материал для углеродного электрода (фигура 1) из углерод-углеродного композиционного материала 1, обладающего естественными порами 2, в виде листа с вертикальными сквозными цилиндрическими каналами 3.

Полученный материал обладает вертикальными сквозными цилиндрическими каналами диаметром 8-52 мкм, количество каналов 150-250 на 1 мм2 поверхности, диаметром естественных пор между частицами наполнителя 1,1-1,6 мкм, пористостью 28-72%, удельным объемным электрическим сопротивлением 4,7-6,9 мОм·см, прочностью на сжатие 48-155 МПа. Полученный материал обеспечивает предельную плотность тока топливного элемента 1650-2180 мА/см2 (фигуры 4, 5).

На фигуре 4 представлены экспериментальные зависимости напряжения топливной ячейки от плотности тока. Во всем диапазоне измеряемых токов и напряжений вольт-амперные кривые, полученные при использовании углеродного электрода из заявленного материала: пример 3 - кривая 9 и пример 6 - кривая 10, - лежат выше, чем для прототипа, - кривая 8. Это свидетельствует о высоких характеристиках созданного материала. Созданный углеродный материал обеспечивает меньшие потери напряжения в топливной ячейке. Созданный материал позволяет уменьшить потери, обусловленные массопереносом подводимых к зоне электрохимической реакции реагентов и отводимого продукта реакции - воды, особенно при плотностях тока более 500 мА/см2. Это обусловлено совокупностью характеристик материала, включая высокую пористость, обеспеченную как вертикальными сквозными цилиндрическими каналами 2, так и естественными порами 3 углерод-углеродного композита, низкое удельное объемное электрическое сопротивление углеродного материала, высокую прочность, обеспечивающую плотный прижим материала электрода к полимерной протонообменной мембране топливной ячейки.

Сказанное подтверждают и зависимости удельной мощности, снимаемой с топливной ячейки, от плотности тока, показанные на фигуре 5, построенные на основе зависимостей фигуры 4. Максимальную удельную мощность обеспечивает углеродный электрод из заявленного материала: максимумы зависимостей 12 и 13 больше максимума зависимости 11.

|

Пример 1. Создают матрицу. Для этого на тканевую основу из полиэфирной пряжи наносят акриловый клей. Затем методом электрофлокирования в электрическом поле напряженностью 0,45 кВ/см на клею вертикально выстраивают полиэфирные волокна диаметром 8 мкм с плотностью нанесения 250 волокон на 1 мм2. Волокна формируют собой будущие вертикальные сквозные цилиндрические каналы. Пустоты матрицы наполняют порошкообразным углеродным наполнителем - техническим углеродом. Скрепляют порошкообразный углеродный наполнитель путем пропитки раствором связующего, представляющего собой раствор фенолформальдегидной смолы в ацетоне с концентрацией 15%. Сушат в сушильном шкафу при температуре 70°C до полного высыхания. Проводят горячее прессование при температуре 180°C в течение 10 минут при давлении 20 МПа. Проводят термостабилизацию связующего при температуре 200°C в течение 4 часов. Для удаления полиэфирных волокон и образования на их месте вертикальных сквозных цилиндрических каналов, а также для перевода связующего в кокс и тем самым повышения его электропроводности проводят карбонизацию в токе инертного газа, например азота, при температуре 800°C, а затем графитацию в токе инертного газа, например азота, при температуре 2400°C.

В результате получают материал для углеродного электрода в виде листа с вертикальными сквозными цилиндрическими каналами.

Как видно из таблицы 1, при диаметре каналов 8 мкм и их количестве на 1 мм2 поверхности образца 250 пористость полученного материала для углеродного электрода составляет 31%, удельное объемное электрическое сопротивление - 4,9 мОм·см, прочность на сжатие - 148 МПа. Диаметр естественных пор между частицами наполнителя составляет 1,1-1,6 мкм.

Материал обеспечивает предельную плотность тока - 1670 мА/см2.

При диаметре каналов 8 мкм максимальное их количество на 1 мм2 поверхности образца составляет 250. Увеличение количества каналов при их диаметре 8 мкм приводит к увеличению удельного объемного электрического сопротивления, что снижает предельную плотность тока, и снижению прочности на сжатие, что затрудняет или делает невозможным использование таких материалов в качестве материалов для углеродных электродов.

Остальные материалы (примеры 2-6) были получены по вышеизложенной технологии. Изменения связаны только с диаметром каналов и их количеством. Диаметр естественных пор между частицами наполнителя составляет 1,1-1,6 мкм.

Пример 2. При диаметре каналов 8 мкм и их количестве на 1 мм2 поверхности образца 200 пористость полученного материала для углеродного электрода составляет 29%, удельное объемное электрическое сопротивление - 4,8 мОм·см, прочность на сжатие - 152 МПа, материал обеспечивает предельную плотность тока - 1660 мА/см2.

Пример 3. При диаметре каналов 8 мкм и их количестве на 1 мм2 поверхности образца 150 пористость полученного материала для углеродного электрода составляет 28%, удельное объемное электрическое сопротивление - 4,7 мОм·см, прочность на сжатие - 155 МПа, материал обеспечивает предельную плотность тока - 1650 мА/см2.

Дальнейшее уменьшение количества каналов на 1 мм2 поверхности образца менее 150 приводит к существенному снижению проницаемости для паров и газов и, следовательно, не может обеспечить высокую предельную плотность тока.

Пример 4. При диаметре каналов 23 мкм и их количестве на 1 мм2 поверхности образца 200 пористость полученного материала для углеродного электрода составляет 38%, удельное объемное электрическое сопротивление - 5,3 мОм·см, прочность на сжатие - 95 МПа, материал обеспечивает предельную плотность тока - 1830 мА/см2.

При диаметре каналов 23 мкм максимальное их количество на 1 мм2 поверхности образца составляет 200, так как увеличение количества каналов при их диаметре 23 мкм приводит к увеличению удельного объемного электрического сопротивления, что снижает предельную плотность тока, и снижению прочности на сжатие, что затрудняет или делает невозможным использование таких материалов в качестве материалов для углеродных электродов.

Пример 5. При диаметре каналов 23 мкм и их количестве на 1 мм2 поверхности образца 150 пористость полученного материала для углеродного электрода составляет 35%, удельное объемное электрическое сопротивление - 5,0 мОм·см, прочность на сжатие - 98 МПа, материал обеспечивает предельную плотность тока - 1810 мА/см2.

Дальнейшее уменьшение количества каналов на 1 мм2 поверхности образца менее 150 приводит к существенному снижению проницаемости для паров и газов и, следовательно, не может обеспечить высокую предельную плотность тока.

При диаметре каналов 52 мкм увеличение количества каналов на 1 мм2 поверхности образца более 150 приводит к увеличению удельного объемного электрического сопротивления, что снижает предельную плотность тока, и снижению прочности на сжатие, что затрудняет или делает невозможным использование таких материалов в качестве материалов для углеродных электродов; уменьшение количества каналов на 1 мм2 поверхности образца менее 150 приводит к существенному снижению проницаемости для паров и газов и, следовательно, не может обеспечить высокую предельную плотность тока.

Пример 6. При диаметре каналов 52 мкм и их количестве на 1 мм2 поверхности образца 150 пористость полученного материала для углеродного электрода составляет 72%, удельное объемное электрическое сопротивление - 6,9 мОм·см, прочность на сжатие - 48 МПа, материал обеспечивает предельную плотность тока - 2180 мА/см2.

Как видно из данных таблицы 1, диаметр каналов составляет от 8 до 52 мкм. Увеличение диаметра каналов более 52 мкм приводит к увеличению удельного объемного электрического сопротивления, что снижает предельную плотность тока, и снижению прочности на сжатие, что затрудняет или делает невозможным использование таких материалов в качестве материалов для углеродных электродов; уменьшение диаметра каналов менее 8 мкм приводит к существенному снижению проницаемости для паров и газов и, следовательно, не может обеспечить высокую предельную плотность тока.

Таким образом, при получении углеродного электрода из композиционного материала, полученного в результате высокотемпературной обработки препрега с наполнителем - техническим углеродом и связующим - фенолформальдегидной смолой, имеющим естественные поры диаметром 1,1-1,6 мкм, образованные пустотами между частицами наполнителя, а также в результате пиролиза части связующего в ходе высокотемпературной обработки дополнительно с формированием вертикальных сквозных цилиндрических каналов был достигнут технический результат, заключающийся в повышении плотности рабочего тока топливного элемента за счет повышения снимаемого с углеродного электрода тока и увеличения площади его контакта с протонообменной мембраной одновременно с повышением прочности углеродного электрода, препятствующей его деформации при эксплуатации в топливном элементе, и повышением газопроницаемости углеродного электрода за счет увеличения его пористости, улучшающей газообмен в зоне реакции.

Материал для углеродного электрода, проницаемый для паров и газов в поперечном направлении, содержащий вертикальные сквозные каналы, отличающийся тем, что материал для углеродного электрода представляет собой углерод-углеродный композиционный материал на основе наполнителя технического углерода и связующего фенолформальдегидной смолы при их массовом соотношении 1:1,3 с вертикальными сквозными цилиндрическими каналами диаметром 8-52 мкм, с количеством каналов 150-250 на 1 мм поверхности, с диаметром естественных пор между частицами наполнителя 1,1-1,6 мкм, пористостью 28-72%, удельным объемным электрическим сопротивлением 4,7-6,9 мОм·см, прочностью на сжатие 48-155 МПа.