Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ

Вид РИД

Изобретение

Изобретение относится к черной металлургии, в частности к способам производства стали с низким содержанием серы.

Известен способ производства стали, включающий получение полупродукта в сталеплавильном агрегате, выпуск расплава в сталеразливочный ковш, подачу в ковш раскислителей, легирующих и шлакообразующих материалов в виде металлургического флюса, состоящего из компонента, повышающего основность шлака (кальцийсодержащий компонент - известь), и компонента, способствующего увеличению жидкотекучести шлака (разжижитель - плавиковый шпат), внепечную обработку на агрегате «печь-ковш» различными реагентами с доведением до заданной температуры и требуемого химического состава, в том числе по содержанию серы [1].

Плавиковый шпат металлургический (массовая доля фтористого кальция 75-95%) в шлакообразующих смесях за счет своей легкоплавкости способствует образованию расплава при температурах ниже температуры плавления их компонентов.

Недостатком данного способа производства стали является недостаточная степень десульфурации.

Известен выбранный в качестве прототипа способ производства стали, включающий получение полупродукта в сталеплавильном агрегате, выпуск плавки в ковш, отсечку во время выпуска печного шлака, присадку в ковш при выпуске твердой шлакообразующей смеси, состоящей из извести и плавикового шпата, внепечную обработку на агрегате «печь-ковш» различными реагентами с доведением до заданной температуры и требуемого химического состава [2].

Существенными недостатками данного способа производства стали являются недостаточная степень десульфурации металла, значительная продолжительность внепечной обработки на агрегате «печь-ковш» и высокие затраты по данному способу производства стали.

Желаемыми техническими результатами изобретения являются: повышение степени десульфурации металла, снижение затрат на производство стали.

Для этого предлагается способ производства стали, включающий получение полупродукта в сталеплавильном агрегате, выпуск плавки в ковш, отсечку во время выпуска печного шлака, присадку в ковш при выпуске твердой шлакообразующей смеси, внепечную обработку на агрегате «печь-ковш», отличающийся тем, что при выпуске плавки в ковш присаживают твердую шлакообразующую смесь в количестве 2,0-2,7 кг/т, состоящую из извести (75-80 мас.%) и флюорит-селлаитового концентрата (20-25 мас.%), на агрегате «печь-ковш» обработку проводят в течение 45-75 минут, причем для завершения десульфурации металла в ковш дополнительно присаживают твердую шлакообразующую смесь в количестве 0,3-0,6 кг/т, состоящую из извести (75-80 мас.%) и флюорит-селлаитового концентрата (20-25 мас.%), во время обработки сталь продувается аргоном через донные пористые фурменные блоки с расходом 20-50 м3/ч.

Заявляемые расходы твердой шлакообразующей смеси подобраны экспериментальным путем.

Присадка твердой шлакообразующей смеси в количестве 2,0-2,7 кг/т стали во время выпуска обеспечивает формирование высокоактивного шлака, позволяющего наиболее полно, для данного этапа заявляемого способа производства стали, добиться снижения содержания серы в металле. При присадке твердой шлакообразующей смеси в количестве менее 2,0 кг/т не происходит полная ассимиляция серы. При введении твердой шлакообразующей смеси в количестве более 2,7 кг/т стали велики тепловые потери, связанные с ее расплавлением, причем рафинирующая способность шлака полностью не используется.

При длительности обработки на агрегате «печь-ковш» в течение менее 45 минут некоторое количество серы не удаляется, качество стали при этом снижается, а при длительности обработки на агрегате «печь-ковш» в течение более 75 минут возможно загрязнение стали эндогенными неметаллическими включениями, возникающими в связи с эрозией огнеупорной футеровки сталеразливочного ковша.

Присадка твердой шлакообразующей смеси в ковш в количестве 0,3-0,6 кг/т стали для завершения десульфурации металла во время внепечной обработки на агрегате «печь-ковш» позволяет получить требуемое, необходимое потребителю содержание серы в металле. При присадке твердой шлакообразующей смеси в количестве менее 0,3 кг/т не происходит полная ассимиляция серы. При введении твердой шлакообразующей смеси в количестве более 0,6 кг/т стали велики тепловые потери, связанные с ее расплавлением, причем рафинирующая способность шлака полностью не используется.

С целью усреднения стали по химическому составу и температуре, а также для эвакуации неметаллических включений, возникающих вследствие реакции десульфурации, металл в сталеразливочном ковше во время обработки продувается инертным газом аргоном через донные пористые фурмы с расходом 20-50 м3/ч.

При расходе инертного газа менее 20 м3/ч процесс десульфурации и удаления неметаллических включений из объема металла в шлак вялотекущий и длительный, а при расходе инертного газа более 50 м3/ч наблюдается оголение зеркала металла в ковш и его вторичное окисление, при этом качество стали ухудшается.

Основной технической задачей изобретения является повышение степени десульфурации стали.

В заявленном способе производства стали с низким содержанием серы твердая шлакообразующая смесь для рафинирования содержит известь и разжижитель шлака, в качестве разжижителя используется природный флюорит-селлаитовый концентрат (ТУ 1769-003-56402667-2010).

При выборе флюорит-селлаитового концентрата в качестве разжижителя шлака в составе твердой шлакообразующей смеси ставилась цель отказаться от использования высококонцентрированного фтористого кальция (CaF2) и заменить его концентратом из смеси менее активных низкоконцентрированных фтористого кальция (CaF2) и фтористого магния (MgF2).

При взаимодействии высококонцентрированного фтористого кальция с расплавом металла фтор выделяется в атмосферу, загрязняя окружающую среду, а также снижает стойкость огнеупорной футеровки ковшей. Флюорит-селлаитовый концентрат за счет более низких концентраций фтористого кальция и магния более инертный материал по отношению к огнеупорной футеровке ковшей, при этом в составе твердой шлакообразующей смеси обеспечивает высокую степень десульфурации металла.

Флюорит-селлаитовый концентрат месторождения «Суран» Республики Башкортостан имеет следующий химический состав, мас.%:

|

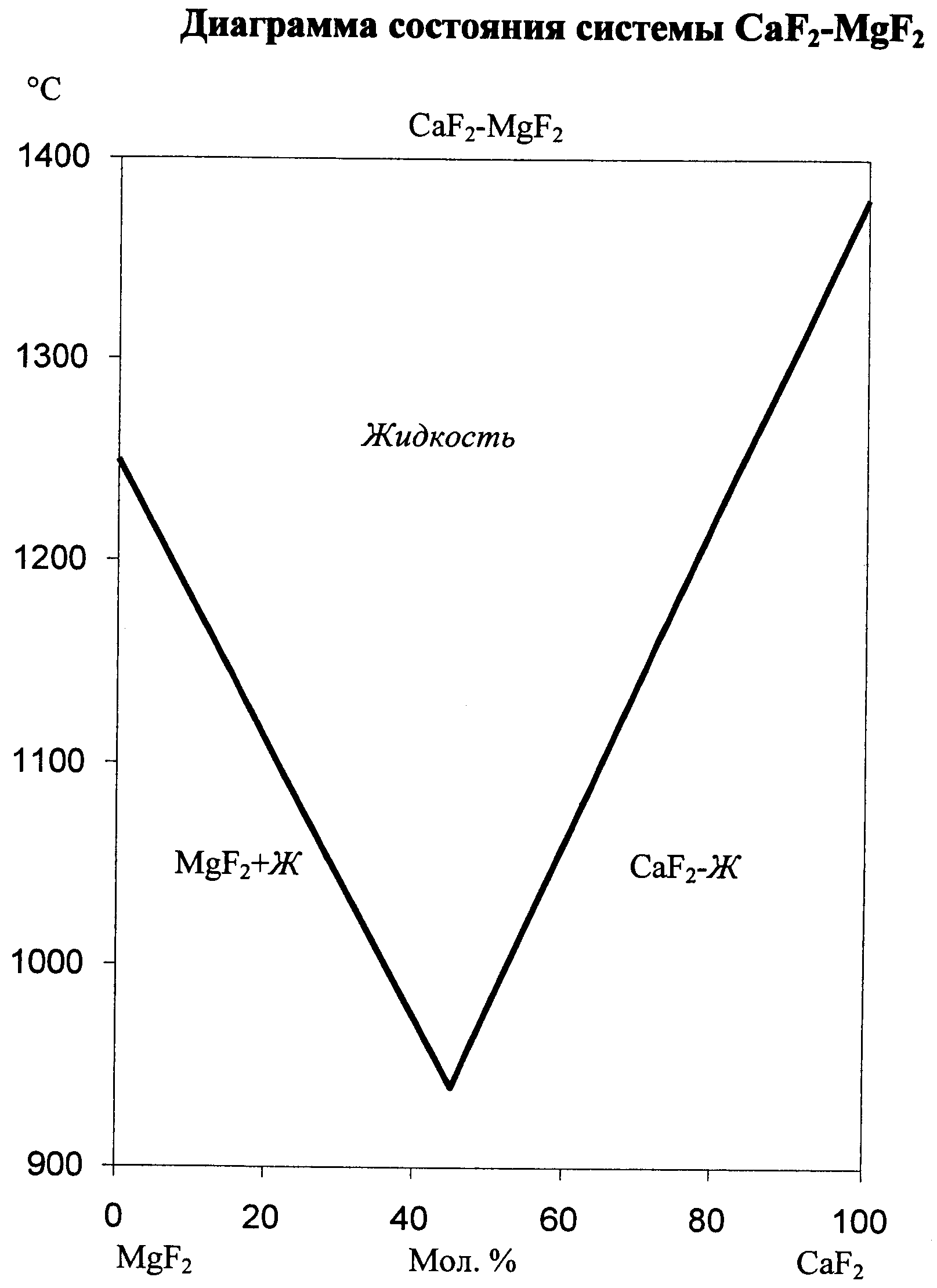

Из диаграммы фазового равновесия двухкомпонентной системы CaF2-MgF2 известно (см. чертеж), что эвтектической точке (порядка 940°C) соответствует наиболее низкая температура плавления смеси фтористого кальция и магния и достигается это при их примерно равном содержании (см. Минералы. Справочник. Диаграммы состояния. Под редакцией института геологии. М.: Наука, 1974. С.246).

Именно такое, примерно равное, количество фтористого кальция и магния содержится в природном флюорит-селлаитовом концентрате месторождения «Суран» Республики Башкортостан, что является несомненным его преимуществом, имея в виду его использование в качестве разжижителя шлака. Применение флюорит-селлаитового концентрата в составе твердой шлакообразующей смеси известно [3].

Низкое содержание кремния (2-20%), особо низкие содержания серы (0,02-0,30%) и фосфора (0,01-0,30%) позволяют использовать флюорит-селлаитовый концентрат в составе твердой шлакообразующей смеси при производстве сталей ответственного назначения.

При содержании во флюорит-селлаитовом концентрате суммы флюорита (CaF2) + селлаита (MgF2) менее 75% не обеспечивается наилучший эффект реагирования с компонентами расплава, а их сумма более 94% практически не присутствует в месторождении.

Таким образом, оптимальной можно считать сумму содержания флюорита (CaF2) + селлаита (MgF2) в заявляемой твердой шлакообразующей смеси 75-94%.

Содержание SiO2 во флюорит-селлаитовом концентрате составляет в пределах 2-20%.

При снижении содержания SiO2 во флюорит-селлаитовом концентрате до 2% происходит соответствующее увеличение содержания суммы флюорита (CaF2) + селлаита (MgF2), что снижает температуру плавления шлакообразующей смеси, способствует раннему образованию жидкоподвижного, активного шлака и повышает степень десульфурации металла.

При увеличении содержания SiO2 более 20% снижается основность шлака и по этой причине снижается степень десульфурации металла.

На основании вышеизложенного, оптимальным содержанием SiO2 во флюорит-селлаитовом концентрате является 2-20%.

Назначение прочих компонентов во флюорит-селлаитовом концентрате заключается в следующем: MgCO3 и СаСО3 после декарбонизации в расплавленном металле обеспечивают эффективное его перемешивание; Fe2O3 дополнительно разжижает расплав; TiO2 стабилизирует жидкотекучесть расплава.

При размере фракции флюорит-селлаитового концентрата менее 5 мм не исключается вынос мелочи в атмосферу во время обработки стали, что повышает запыленность на рабочих местах, снижается его усвоение расплавом металла.

При размере же фракции флюорит-селлаитового концентрата крупнее 80 мм замедляется его растворение в расплаве металла.

Таким образом, оптимальным является размер фракции флюорит-селлаитового концентрата 5-80 мм.

Содержание флюорит-селлаитового концентрата 20-25% (мас.) в составе твердой шлакообразующей смеси для рафинирования стали является оптимальным, что подтверждено результатами опытов.

При содержании флюорит-селлаитового концентрата менее 20% и более 25% не обеспечиваются наилучший эффект реагирования твердой шлакообразующей смеси с компонентами расплава и высокая степень десульфурации.

Заявляемый способ производства стали с низким содержанием серы был реализован при производстве стали марок Ст20, 09Г2С, SAE 1006, 08Ю, 08пс, DC001 и др. Выплавку стали осуществляли в 350-т конвертере и 180-т электропечи, выпуск плавки в сталеразливочный ковш производили с отсечкой шлака, при наполнении ковша металлом на 1/4-1/3 присаживали твердую шлакообразующую смесь. Внепечную обработку на агрегате «печь-ковш» производили в течение 45-75 минут, во время обработки металл продували инертным газом аргоном через донные пористые фурмы с расходом 20-50 м3/ч, присаживали твердую шлакообразующую смесь.

Заявляемый способ производства стали обеспечивает достижение коэффициента распределения серы между металлом шлаком в начале внепечной обработки 21, в конце обработки 47. Эффективность применения в составе твердой шлакообразующей смеси в качестве разжижителя шлака флюорит-селлаитового концентрата подтверждается результатами опытов (см. табл.).

|

Из приведенной таблицы следует, что степень десульфурации металла при его обработке заявляемой твердой шлакообразующей смесью на 1,0-4,3% выше, чем по прототипу. Кроме того, при оптимальной степени десульфурации, расход флюорит-силаитового концентрата на 0,1-0,3 кг/т ниже расхода плавикового шпата, что соответственно снижает стоимость твердой шлакообразующей смеси.

Источники информации

1. Куприн В.А. Теория и технология производства стали. - М.: Мир, 2003, 528 с.

2. Патент РФ 2235790, МПК7 C21C 5/5, 7/076.

3. Заявка на изобретение №2010146977, МПК C21C 7/076.

Способ производства стали с низким содержанием серы, включающий получение полупродукта в сталеплавильном агрегате, выпуск плавки в ковш, отсечку во время выпуска печного шлака, присадку в ковш при выпуске твердой шлакообразующей смеси, внепечную обработку на агрегате «печь-ковш», отличающийся тем, что при выпуске плавки в ковш присаживают твердую шлакообразующую смесь в количестве 2,0-2,7 кг/т, состоящую из 75-80 мас.% извести и 20-25 мас.% флюорит-селлаитового концентрата, обработку проводят на агрегате «печь-ковш» в течение 45-75 мин, причем для завершения десульфурации металла в ковш дополнительно присаживают твердую шлакообразующую смесь в количестве 0,3-0,6 кг/т, состоящую из 75-80 мас.% извести и 20-25 мас.% флюорит-селлаитового концентрата, а во время обработки сталь продувают аргоном через донные пористые фурменные блоки с расходом 20-50 м/ч.