Результат интеллектуальной деятельности: СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОГО СПЛАВА ВТ6

Вид РИД

Изобретение

Изобретение относится к металлургии, в частности к способам обработки давлением заготовок из титанового сплава ВТ6 для получения однородной ультрамелкозернистой структуры, и может быть использовано при изготовлении полуфабрикатов для ответственных деталей в машиностроении, авиадвигателестроении и медицине.

Известны способы обработки титановых сплавов с целью повышения их свойств, в частности, для получения ультрамелкозернистой структуры, обеспечивающей улучшение физико-механических характеристик. Эти способы могут сочетать интенсивную пластическую деформацию и термомеханическую обработку.

Например, использование методов интенсивной пластической деформации, таких как равноканальное угловое прессование, многосторонняя ковка, винтовая экструзия, приводит к измельчению структуры сплава ВТ6 и заметному повышению механических и эксплуатационных свойств [1].

Известен способ обработки крупногабаритных заготовок из (α+β)-титановых сплавов для получения однородной мелкозернистой микроструктуры посредством деформации при температурах ниже температуры полного полиморфного превращения [2].

Известен также способ изготовления изделий из титан-алюминий-ванадиевого сплава, включающий горячую обработку давлением для придания сплаву микроструктуры, пригодной для холодной деформации, и холодную обработку давлением. Изобретение направлено на снижение потерь готовой продукции, снижение затрат энергии на температурную обработку сплава и позволяет улучшить такие показатели при изготовлении изделий, как предел текучести на растяжение и предел прочности на растяжение [3].

Известен также способ обработки ультрамелкозернистых заготовок из титановых сплавов, включающий многократную всестороннюю ковку со сменой осей деформации, термомеханическую обработку со ступенчатым понижением температуры в различных сочетаниях: ковка с вытяжкой, прокатка, волочение, при этом относительная степень деформации может доходить до 98% с сохранением запаса пластичности. Изобретение позволяет получать в условиях промышленного производства ультрамелкозернистые заготовки из титановых сплавов с широкой номенклатурой геометрических параметров, обладающие высокими физико-механическими свойствами [4].

Известен также способ получения листов из титанового сплава Ti-6A1-4V методом рулонной прокатки [5]. Способ включает предварительную обработку слитка, резку листов и отделочные операции. Предварительную обработку слитка проводят последовательной ковкой или штамповкой слитка в β или в α+β областях с получением сляба. Сляб прокатывают в черновой и чистовой клетях с получением полосы и ее смоткой в рулон с последующим травлением и отжигом. Затем проводят холодную прокатку полосы за несколько циклов до получения полосы заданной толщины и микроструктуры со смоткой ее в рулон с последующим отжигом и травлением. Технический результат - получение заданной микрокристаллической структуры, что обеспечивает высокий уровень прочностных характеристик.

Известен способ механической обработки титановых заготовок многократной прокаткой или экструдированием, обеспечивающий существенное повышение механических свойств за счет создания в материале субструктуры [6].

Недостатками известных способов являются низкие производительность и энергосбережение, необходимость проведения большого количества промежуточных операций, высокие внутренние напряжения в изделиях, слабое измельчение структуры, использование малых и средних степеней деформации, а значит невозможности использования данного метода для обработки изделий тонкого сечения, выделение большого количества загрязняющих веществ в процессе производства.

Наиболее близким к предложенному является способ получения сортового проката из титановых сплавов [7], включающий нагрев заготовки до температуры на 20-60°С ниже температуры полного полиморфного превращения и многопроходовую прокатку при постоянной скорости вращения валков в установившемся режиме деформирования, причем обжатие в каждом проходе назначают в зависимости от величины снижения температуры прокатываемого металла. Данная методика и последовательность обработок успешно применялась на сплаве ВТ6 с целью эффективного получения мелкозернистых равноосных полуфабрикатов с высокой анизотропией механических свойств.

Недостатками способа являются относительно низкие степени деформации (е<1), слабое диспергирование структуры, необходимость проведения промежуточных отжигов при многоходовой прокатке, не позволяющие достигать высоких эксплуатационных свойств, производительности и энергосбережения, а также низкая технологическая пластичность, что является ограничением для формирования нанокристаллической структуры и соответственно возможности одновременного улучшения механических (прочностных и пластических) характеристик.

Изобретение направлено на разработку способа обработки полуфабрикатов из титанового сплава ВТ6 с целью получения тонких и супертонких проволок, листов и лент (толщиной менее 1.0 мм) с улучшенными эксплуатационными свойствами за счет повышения деформируемости и формирования нанокристаллической структуры.

Задача решается тем, что в способе обработки полуфабрикатов из титанового сплава ВТ6 применяют отжиг и многоходовую прокатку с получением длинномерных заготовок, при этом отжиг полуфабрикатов проводят при температуре 850°С с выдержкой в течение часа в печи с формированием глобулярной (α+β)-структуры, а в процессе многоходовой прокатки формируют в полуфабрикате нанокристаллическую структуру с воздействием на полуфабрикаты импульсным электрическим током плотностью 50-200 А/мм2, частотой 830-1000 Гц, длительностью импульса 100-120 мкс и с обеспечением суммарной истинной степени деформации е>1, при этом после каждого хода прокатки полуфабрикат охлаждают в воде. Также импульсным электрическим током воздействуют непосредственно на зону деформации в направлении прокатки. При этом степень деформации сплава регулируют путем изменения плотности импульсного тока. Также регулируют кривизну полуфабриката путем изменения направления прокатки. При этом прокатку осуществляют с использованием выпрямляющей полуфабрикат оснастки.

Предложенным способом можно получать полуфабрикаты тонкого сечения из наноструктурного сплава ВТ6 при многоходовой прокатке в пошаговом режиме, деформируемость которых будет в несколько раз выше по сравнению с прокаткой без тока. При этом плотность импульсного тока при прокатке является важным технологическим параметром и позволяет регулировать деформируемость сплава за счет контролирования процессов упрочнения и разупрочнения. Измельчение зерен до 100 нм достигается в результате фрагментирования и частичной рекристаллизации структуры.

Таким образом, предложенная совокупность признаков способа позволяет получить длинномерные ультрамелкозернистые наноструктурные заготовки тонкого сечения, а также снизить усилия на прокатный стан на 20-30% и устранить дорогостоящие операции промежуточных отжигов при повышении качества продукции. Кроме того, процесс электропластической прокатки отличает возможность локального воздействия на элементы тонкой структуры, высокий кпд процесса и экологическая чистота.

Предложенное изобретение поясняется следующим чертежом,

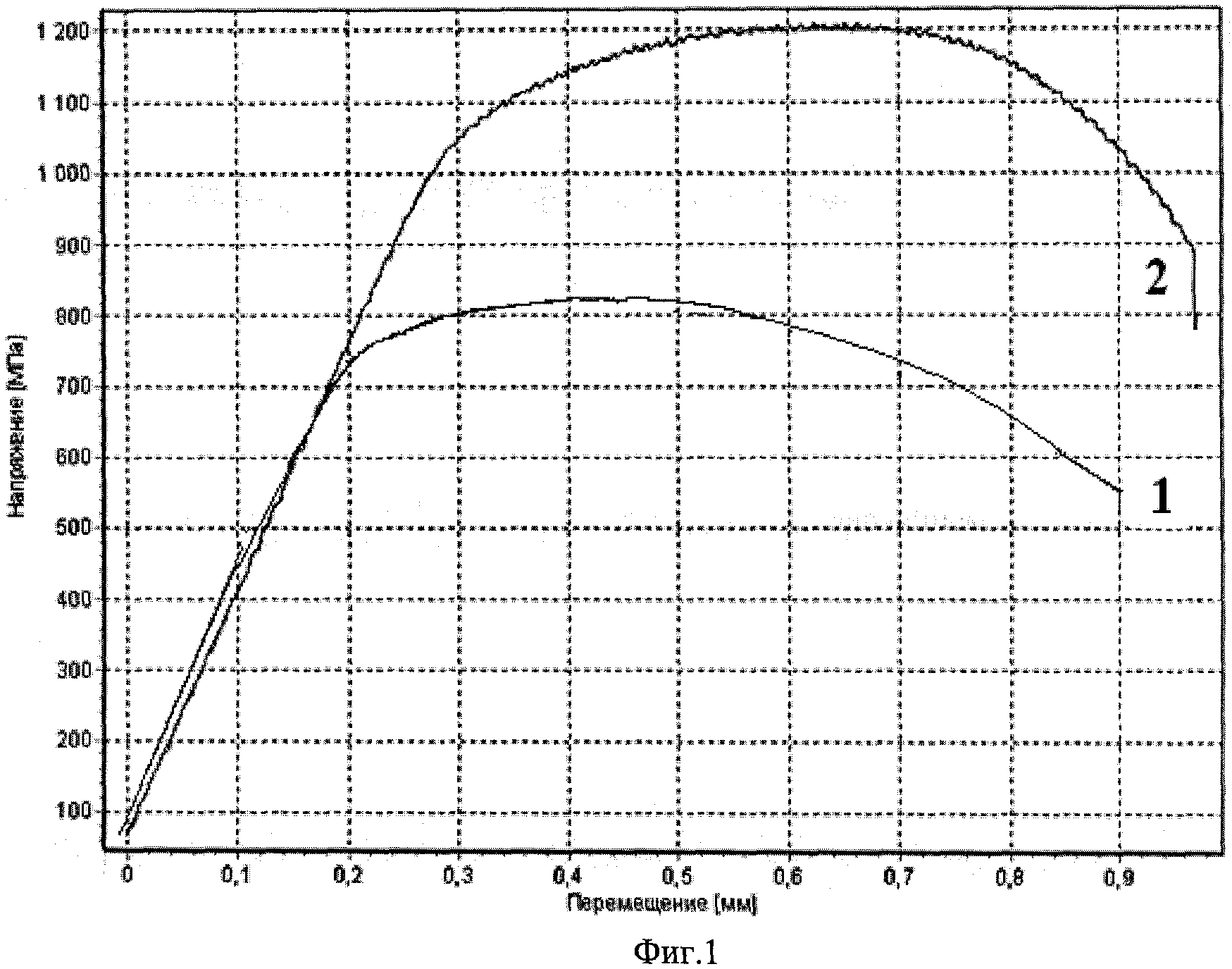

где на фиг.1 - диаграмма растяжения сплава ВТ6 в исходном состоянии (1) и после электропластической прокатки (2) до степени деформации е=1.5.

Способ осуществляется следующим образом.

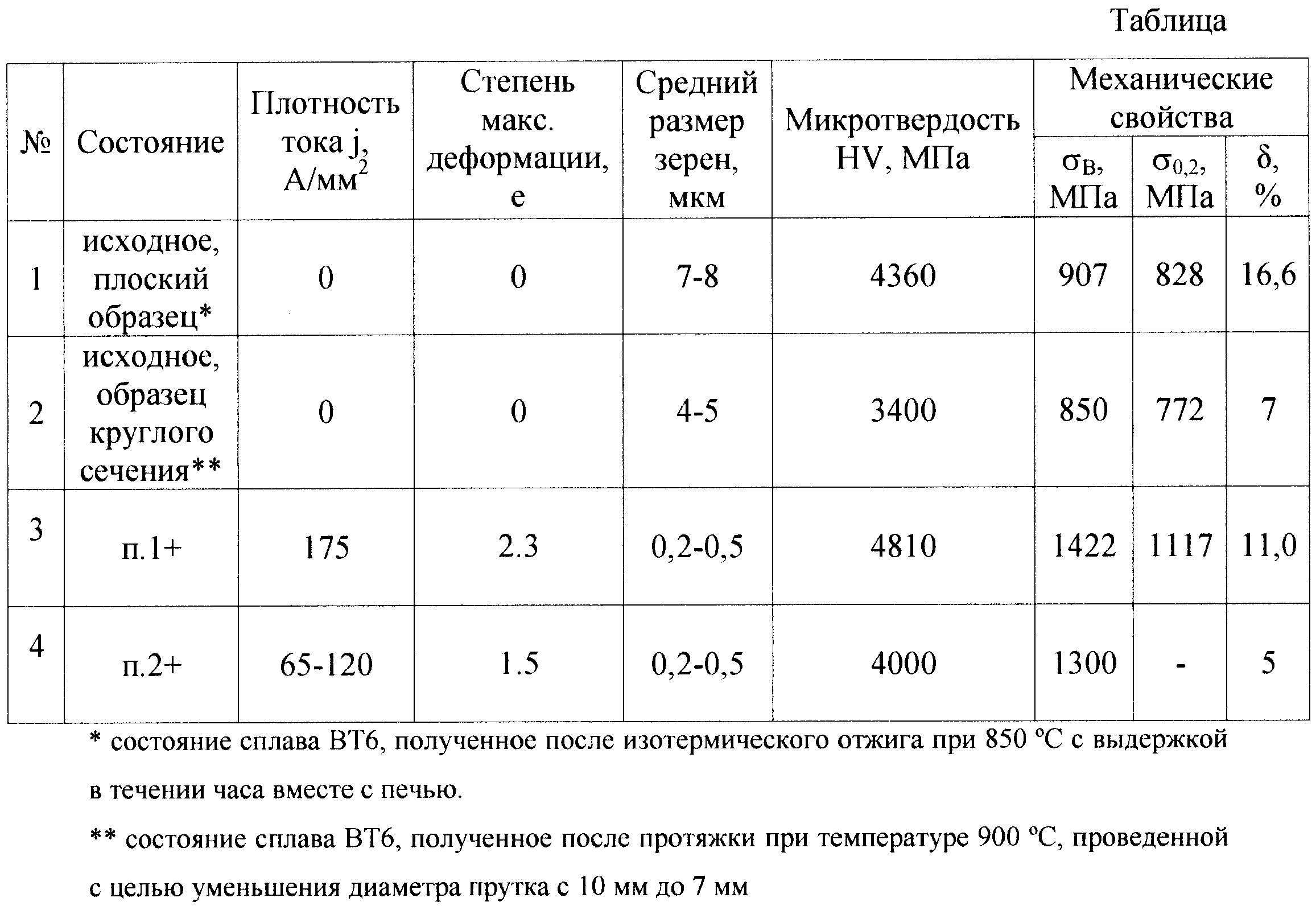

Исходную заготовку, в частности полосы размером (1÷2)×10×100 мм3 из сплава ВТ6 (содержавшие, вес.%: Al - 6,5; V - 5,1; Zr - 0,3; Fe - 0,3; О - 0,2; С - 0,1; N - 0,05; Н - 0,015, Ti - остальное), подвергают изотермическому отжигу при 850°С для формирования глобулярной структуры с выдержкой в течение часа вместе с печью. Данная термическая обработка показала наилучшее сочетание пластических и прочностных свойств (таблица). Далее образцы подвергают многоходовой прокатке в продольном направлении на прокатном стане, оснащенном генератором импульсного тока. Например, помещают ее в клеть прокатного стана и осуществляют многократную прокатку с током, с целью накопления высокой степени истинной деформации е>1. Направление тока должно совпадать с направлением прокатки. Для подведения и съема тока используется скользящий контакт (отрицательный полюс) до зоны деформации и один из валков (положительный полюс). Для предотвращения сильного искривления образцов использовалась специальная оснастка. После каждого шага прокатки образцы охлаждаются в воде. Температура на образце, подвергнутом пропусканию электроимпульсного тока максимальной плотности, не должна превышать 150°С. За короткие времена импульсов металл не успевает нагреться и, в отличие от электроконтактного нагрева, при ЭПП электрический ток пропускается преимущественно через зону деформации. В зависимости от требуемой задачи исследования, свойств структуры и ее дефектов, размеров заготовки до и после обжатия берется та или иная степень накопленной истинной деформации.

Для регулирования степени истинной деформации, прочностных характеристик и микротвердости сплава ВТ6 используется импульсный ток плотностью 50-200 А/мм2, частотой 830-1000 Гц, длительностью импульса 100-120 мкс. Влияние импульсного тока заметно снижается при плотности менее 50 А/мм2. Для увеличения однородности структуры после прокатки производится отжиг при температуре 450-600°С.

Результаты исследований показывают, что при прокатке с током (j=50 А/мм2) первые трещины появляются при е≤0.05 и разрушение наблюдалось при е=0,25. Максимальную деформационную способность и одновременно максимальный эффект упрочнения показали плоские образцы после прокатки при j=175 А/мм2. Для образцов круглого сечения - при j=120 А/мм2.

Все образцы из титанового сплава ВТ6, полученные данным методом, обладали более высокими прочностными свойствами по сравнению с аналогичной холодной прокаткой.

Данным способом были обработаны образцы плоского и круглого (диаметром 7 мм) сечения. Некоторые из режимов обработки, результаты механических испытаний и определения микротвердости образцов приведены в таблице.

Пример.

Исходным материалом являются полосы размером (1÷2)×10×100 мм3, вырезанные из горячекованых заготовок стандартного для ВТ6 химического состава. Максимальную степень деформации е=2,3 обеспечивал следующий режим. Предварительно отожженную при 850°С полосу подвергали прокатке с током в пошаговом режиме с разовым обжатием по толщине 25 мкм при комнатной температуре, скорости 60 мм/с до конечной толщины 0.2 мм при следующих параметрах импульсного тока: длительности импульса τ=120 мкс, частоте F=830 Гц и плотности тока j=175 А/мм2.

Как показывают полученные результаты, прокатка с током способствует измельчению структуры сплава ВТ6 и уменьшению размера зерен до 500 нм путем фрагментирования и формирования частично рекристаллизованной структуры, при этом повышает микротвердость и прочностные характеристики (фиг.1) при сохранении достаточной пластичности.

Таким образом, предложенный способ обработки позволяет получать полуфабрикат тонкого сечения с правильными геометрическими размерами без промежуточных отжигов, уменьшить размер зерен в структуре, за счет чего существенно повысить механические свойства обрабатываемого материала, и использовать его для производства ответственных деталей в машиностроении, авиастроении и медицине.

Список использованной литературы

1. Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. - М.: Логос, 2000. - 272 с.

2. Патент №2196189, МПК C22F 1/18, 10.01.2003.

3. Патент №2339731, МПК C22F 1/18, 05.05.2004.

4. Патент №2364660, МПК C22F 1/18, 20.08.2009.

5. Патент №2381296, МПК C22F 1/18, 07.05.2008.

6. Цвиккер У. Титан и его сплавы. Берлин-Нью-Йорк. 1974. Пер. с нем. - М.: Металлургия. 1979. С.512.

7. Патент №2175581, МПК В21 ВЗ/00, 10.11.2001.