Результат интеллектуальной деятельности: СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Вид РИД

Изобретение

Изобретение относится к способам получения износостойких покрытий на режущем инструменте и может быть использовано в металлообработке.

К современному металлорежущему инструменту в настоящее время предъявляется ряд высоких требований - точность обрабатываемых деталей, срок службы, возможность работать при высоких скоростях резания без СОЖ (смазочно-охлаждающая жидкость). Основными причинами разрушения покрытия являются: деформация режущего клина; усталостные явления, являющиеся причиной появления выкрашивания материала износостойкого покрытия и его отслоения на контактных площадках; процессы структурного, фазового изменения, происходящие в покрытии при резании, в результате которых происходит разупрочнение режущего инструмента. Одним из путей повышения стойкости и расширения области практического применения режущего инструмента является нанесение мультислойных покрытий с высокой термической стойкостью структуры и состава. Такие покрытия с увеличенной площадью межзеренных и межслойных границ имеют повышенное значение вязкости, твердости и устойчивость к зарождению и развитию «хрупких» трещин, что повышает их способность длительное время эффективно сопротивляться разрушению в условиях сложнонапряженного внешнего воздействия.

Известен способ повышения стойкости режущего инструмента, включающий нанесение износостойкого покрытия на основе нитрида титана-хрома-циркония, дополнительно легированный алюминием и ниобием вакуумным ионно-плазменным методом (см. патент RU 2423547 C2). К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе покрытие обладает недостаточной твердостью и вязкостью. В результате покрытие в большей мере подвергается износу, особенно в условиях знакопеременных нагрузок, при высоких скоростях резания в нем достаточно быстро появляются микротрещины на контактных площадках, что приводит к его выкрашиванию и разрушению при резании.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является принятый за прототип способ нанесения мультислойного покрытия с помощью метода PVD (physical vapor deposition), которое состоит из чередующихся слоев MX/LX/MX/LX или их смеси, где X - углерод или азот, M, L - группа элементов, состоящая из Ti, Hf, V, Ta, Mo, Zr, Cr, Al, Si, W или их смеси (см. Patent US 7,749,594 B2). Причем толщина индивидуального слоя MX или LX должна быть более 0,1 нм, но толщина 10 последовательных слоев должна быть менее 300 нм, и общая толщина вышеупомянутой мультислойной структуры больше чем 0,5 мкм, но меньше чем 20 мкм. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что покрытия, полученные в известном способе, обладает недостаточной твердостью и термической стабильностью структуры и состава покрытий из-за взаимного растворения фаз соседних слоев в процессе нанесения и эксплуатации, связанной с интенсивным нагревом для части запатентованных составов (например Ti-N/Cr-N, Ti-Al-N/Cr-N). В результате покрытие в большей мере подвергается разупрочнению и износу.

Технический результат заявленного способа получения мультислойного износостойкого покрытия для режущего инструмента - повышение работоспособности режущего инструмента и расширение области его практического применения.

Указанный технический результат при осуществлении изобретения достигается тем, что способ вакуумного ионно-плазменного нанесения многослойного износостойкого покрытия для режущего инструмента включает нанесение слоя сложного нитрида титана-алюминия и слоя нитрида хрома при вращении покрываемой подложки относительно распыляемых катодов, при этом между слоем сложного нитрида титана-алюминия и слоем нитрида хрома наносят дополнительный барьерный слой из сложного нитрида циркония-ниобия, причем нанесение покрытия осуществляют с помощью расположенных горизонтально в одной плоскости и подключенных к сепаратору капельной фазы трех распыляемых катодов в виде титан-алюминевого катода - из сплава ВТ5, цирконий-ниобиевого комбинированного катода с соотношением Zr:Nb=3:1 и хромового катода, при вращении покрываемой подложки относительно распыляемых катодов со скоростью 1-2 об/мин.

Сущность изобретения заключается в снижении эффективности деформационных процессов, уменьшении усталостных явлений в процессе резания, повышении твердости и вязкости покрытия вследствие сохранения в процессе нанесения и эксплуатации мультислойной архитектуры покрытий, характеризующейся увеличенной протяженностью межслойных и межкристаллитных границ, препятствующих зарождению и росту усталостных трещин.

Для экспериментальной проверки предлагаемого способа было нанесено покрытие аналог и покрытие прототип, указанное в известном способе, а также покрытие, получаемое по предлагаемому способу. Покрытия наносили на твердосплавные пластины на установке вакуумно-дугового ионо-плазменного нанесения покрытий «Булат» - «ННВ 6.6 - И1», снабженной тремя вакуумными-дуговыми испарителями, расположенными горизонтально в одной плоскости.

Ниже приведены конкретные примеры осуществления предлагаемого способа.

Пример 1

Покрытие Ti-Al-Cr-Zr-Nb-N толщиной 5 мкм наносили на твердосплавную пластину ВК6 SNUN 120408 (аналог).

Твердосплавные пластины ВК6 обрабатывают в струйно-абразивной камере, промывают в ультразвуковой ванне, сушат в парах спирта и устанавливают на кинематическом устройстве в вакуумной камере установки «Булат» - «ННВ 6.6 - И1», снабженной тремя испарителями, расположенными в одной плоскости. Используются три дуговых испарителя, первый катод титан-алюминий из сплава ВТ5, подключенный к сепаратору капельной фазы, второй комбинированный цирконий-ниобиевый, подключенный к сепаратору капельной фазы, и третий хромовый, прямоточный. Камеру откачивают до давления 3*103 Па, включают кинематическое устройство, подают на него потенциал смешения минус 1 кВ, включают один испаритель, и при токе дуги 120 А производят ионную очистку и нагрев пластин до температуры 700°С. Затем при потенциале смещения минус 120 В, токе дуги 135 А на цирконий-ниобиевом катоде, 120 А на титан-алюминиевом и 90 А на хромовом включают дуговые испарители, подают в камеру реакционный газ азот. Осаждают покрытие в течение 70 минут. Каждые 10 минут для подогрева субстрата потенциал смещения увеличивают до минус 1 кВ на 2 минуты. После нанесения покрытия отключают дуговые испарители, подачу реакционного газа, кинематическое устройство и снимают потенциал смещения. Через 40 минут камеру открывают и извлекают инструмент с покрытием.

Пример 2

Покрытие Ti-Al-N/Cr-N толщиной 5 мкм наносили на твердосплавную пластину ВК6 SNUN 120408 (прототип).

Твердосплавные пластины ВК6 обрабатывают в струйно-абразивной камере, промывают в ультразвуковой ванне, сушат в парах спирта и устанавливают на кинематическом устройстве в вакуумной камере установки «Булат» - «ННВ 6.6 - И1», снабженной тремя испарителями, расположенными в одной плоскости. Используются два дуговых испарителя, первый катод титан-алюминий из сплава ВТ5, подключенный к сепаратору капельной фазы, и второй хромовый, прямоточный. Камеру откачивают до давления 3*103 Па, включают кинематическое устройство, подают на него потенциал смешения минус 1 кВ, включают один испаритель и при токе дуги 120 А производят ионную очистку и нагрев пластин до температуры 700°С. Затем при потенциале смещения минус 120 В, токе дуги 90 А на хромовом катоде и 120 А на титан-алюминиевом включают дуговые испарители, подают в камеру реакционный газ азот. Осаждают покрытие в течение 70 минут. Каждые 10 минут для подогрева субстрата потенциал смещения увеличивают до минус 1 кВ на 2 минуты. После нанесения покрытия отключают дуговые испарители, подачу реакционного газа, кинематическое устройство и снимают потенциал смещения. Через 40 минут камеру открывают и извлекают инструмент с покрытием.

Пример 3

Покрытие Ti-Al-N/Zr-Nb-N/Cr-N толщиной 5 мкм наносили на твердосплавную пластину ВК6 SNUN 120408 при скорости вращения подложки 1 об/мин.

Твердосплавные пластины ВК6 обрабатывают в струйно-абразивной камере, промывают в ультразвуковой ванне, сушат в парах спирта и устанавливают на кинематическом устройстве в вакуумной камере установки «Булат» - «ННВ 6.6 - И1», снабженной тремя испарителями, расположенными в одной плоскости. Используются три дуговых испарителя, первый катод титан-алюминий из сплава ВТ5, подключенный к сепаратору капельной фазы, второй комбинированный цирконий-ниобиевый, подключенный к сепаратору капельной фазы, и третий хромовый, прямоточный. Камеру откачивают до давления 3*103 Па, включают кинематическое устройство, устанавливают скорость вращения 1 об/мин, подают на него потенциал смешения минус 1 кВ, включают один испаритель и при токе дуги 120 А производят ионную очистку и нагрев пластин до температуры 700°С. Затем при потенциале смещения минус 120 В, токе дуги 135 А на цирконий-ниобиевом катоде, 120 А на титан-алюминиевом и 90А на хромовом включают дуговые испарители, подают в камеру реакционный газ азот. Осаждают покрытие в течение 70 минут. Каждые 10 минут для подогрева субстрата потенциал смещения увеличивают до минус 1 кВ на 2 минуты. После нанесения покрытия отключают дуговые испарители, подачу реакционного газа, кинематическое устройство и снимают потенциал смещения. Через 40 минут камеру открывают и извлекают инструмент с покрытием.

Пример 4

Покрытие Ti-Al-N/Zr-Nb-N/Cr-N толщиной 5 мкм наносили на твердосплавную пластину ВК6 SNUN 120408 при скорости вращения подложки 2 об/мин. Все остальные параметры нанесения аналогичны примеру 3.

Пример 5

Покрытие Ti-Al-N/Zr-Nb-N/Cr-N толщиной 5 мкм наносили на твердосплавную пластину ВК6 SNUN 120408 при скорости вращения подложки 3 об/мин. Все остальные параметры нанесения аналогичны примеру 3.

Прочность адгезии покрытия с субстратом (Lc) измеряли на приборе Revetest CSM-Instruments (Швейцария) методом измерительного царапания.

Твердость (H) и работа пластической деформации (Wp) покрытий были измерены на микроиндентометре Micro-Hardness Tester - МНТ CSM-Instruments (Швейцария).

Трибологические свойства покрытий, коэффициент трения (µ) измеряли на приборе Tribometr CSM-Instruments (Швейцария).

Аттестационные стойкостные испытания режущих свойств для непрерывного резания (продольного точения) проводили на токарном станке модели «16К20» с резцами со сменными многогранными пластинами. Обрабатываемый материал серый чугун СЧ30. Режим резания: скорость резания V=170 м/мин, подача S=0,2 мм/об, глубина резания t=1,0 мм.

Аттестационные стойкостные испытания режущих свойств для прерывистого резания (поперечного фрезерования) проводили на универсальном фрезерном станке модели «675» с резцами со сменными многогранными пластинами. Обрабатываемый материал серый чугун СЧ30. Режим резания: число оборотов n=500 об/мин, подача минутная Sмин=100 мм/мин, подача на зуб Sz=0,2 мм/зуб, глубина резания t=1,0 мм.

Критерием износа служил износ по задней поверхности пластины, равный 0,5 мм для пластин без покрытия. Показателем режущих свойств пластины с покрытием является коэффициент стойкости (Кст1 - непрерывное резание, Кст2 - прерывистое резание), который определяется отношением ее стойкости, выраженной во времени, в течение которого происходит затупление пластины до установленной величины износа, к стойкости пластины из материала основы, выраженной в свою очередь во времени, в течение которого происходит затупление пластины до величины износа, равной 0,8 мм.

Исследование фазового состава и микроструктуры осажденных покрытий осуществляли методом рентгеновской дифракции на дифрактометре ДРОН 4.

Анализ элементного состава и распределения элементов в покрытии проводили на рентгеновском фотоэлектронном спектрометре (РФЭС) PHI 5500 ESCA фирмы Perkin-Elmer.

В таблице 1 приведен фазовый состав слоев, их толщина и характеристики микроструктуры полученных покрытий.

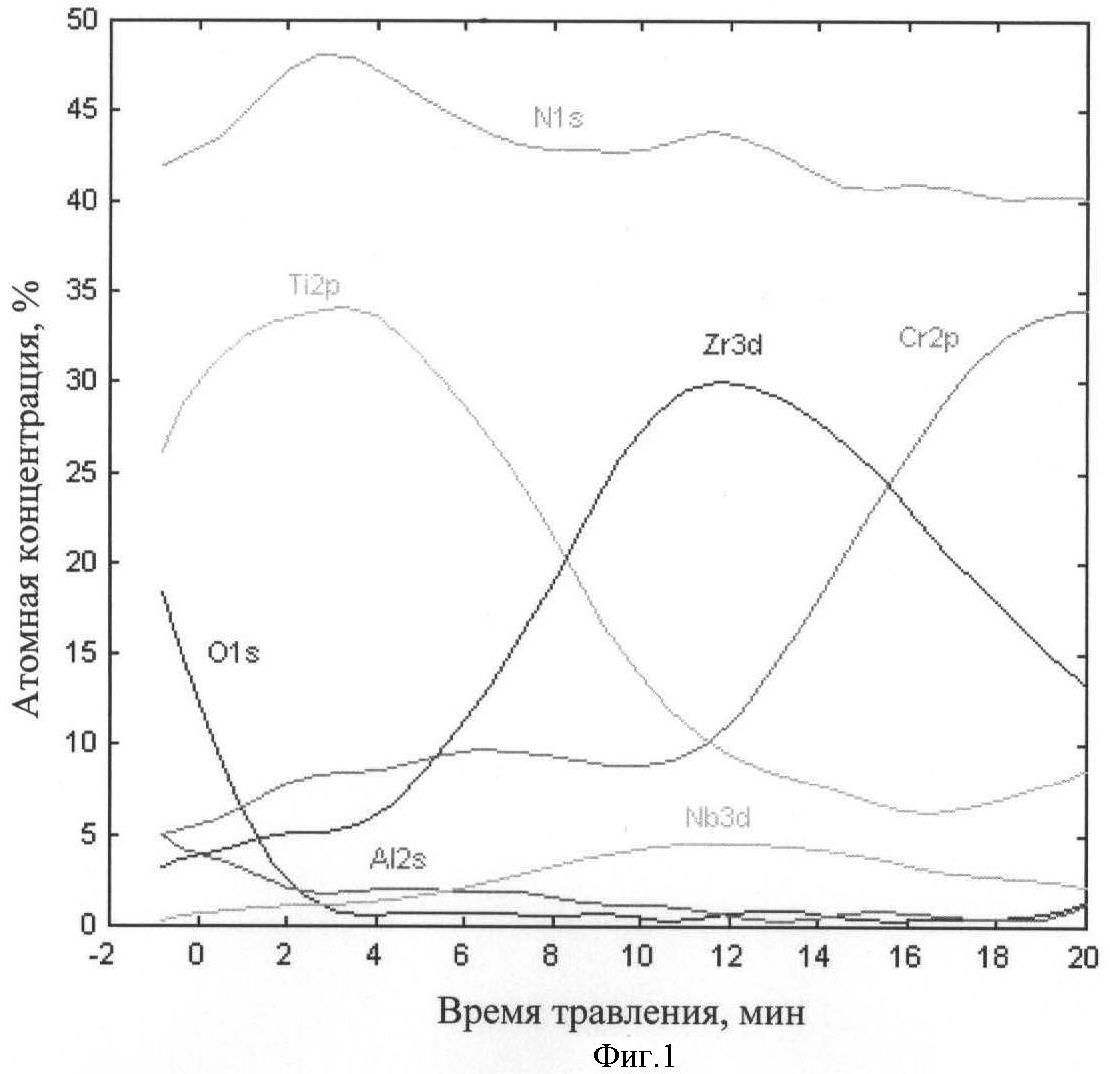

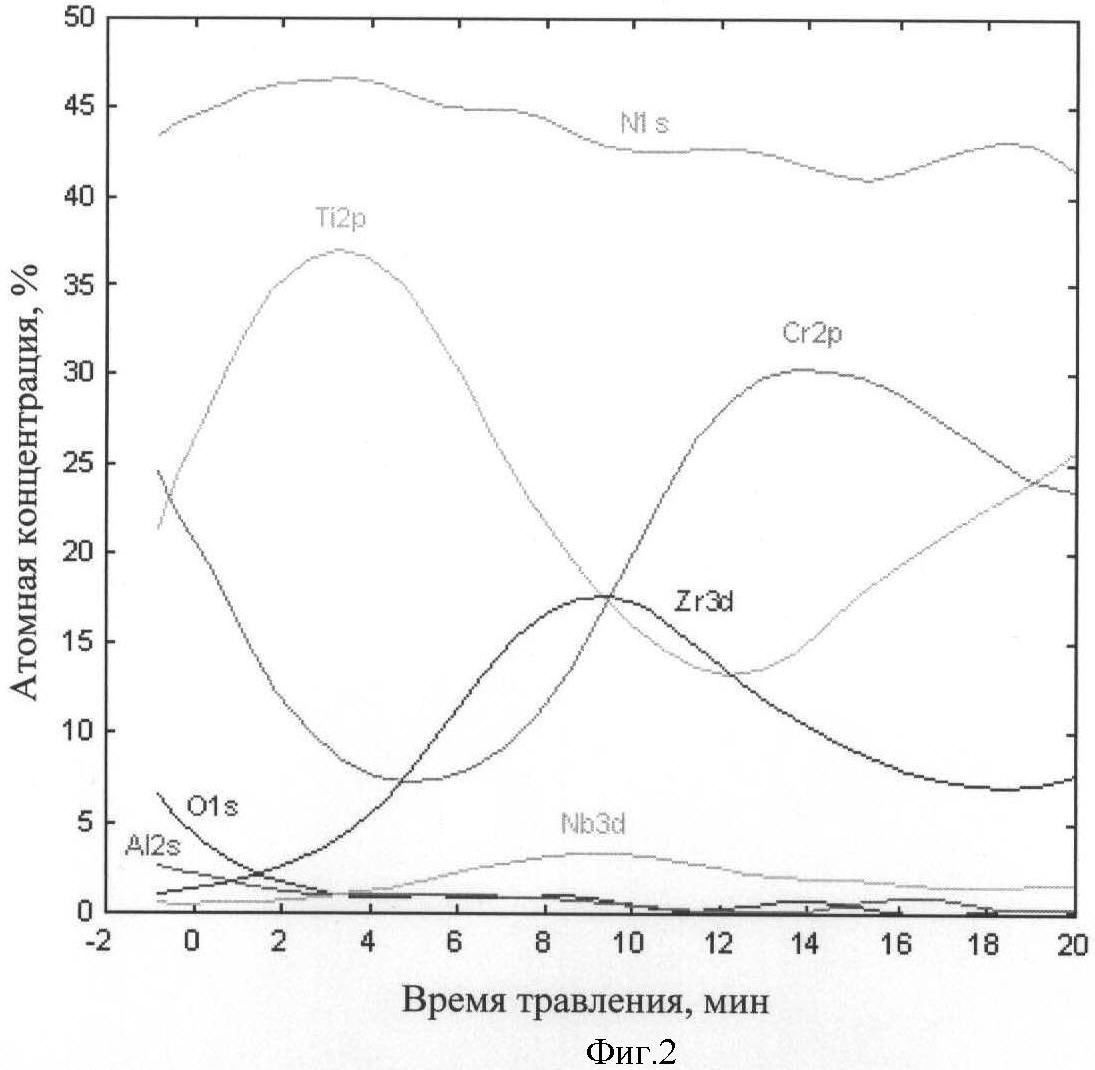

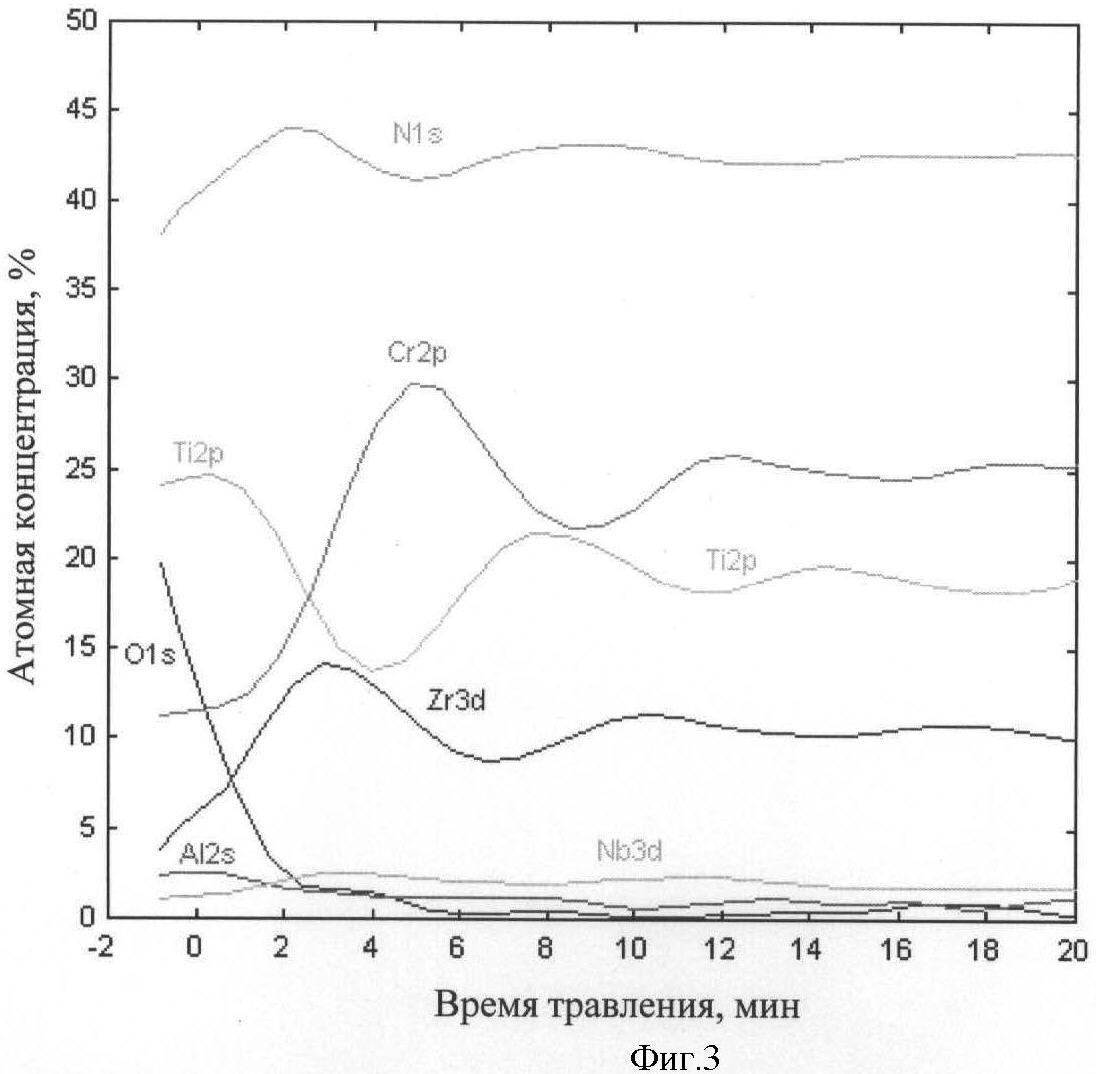

Концентрационные профили покрытий, полученные при травлении покрытия ионами аргона в методе РФС при скорости травления 2 нм/мин, изображены на фигуре 1 (пример 1), на фигуре 2 (пример 2) и на фигуре 3 (пример 3).

|

Как видно из полученных результатов, при скорости вращения подложки 1 об/мин и 2 об/мин формируется мультислойное покрытие. При увеличении скорости вращения подложки с 1 об/мин до 2 об/мин толщина слоев уменьшается (например, для TiAlN с 17±1 нм до 12±1 нм). При скорости 3 об/мин концентрационные профили элементов в покрытии выравнивается (слоистая структура отсутствует). Оно переходит из трехфазной области [сложные нитриды TiAlN, ZrNbN, CrN образуются послойно] в двухфазную [сложные нитриды Ti(Al,Cr)N и Zr(Nb,Cr)N образуются равномерно в объеме слоя покрытия], при этих условиях формируется покрытие аналог. Микродеформации кристаллической решетки в этом случае увеличиваются из-за возрастающей химической неоднородности.

|

Как видно из приведенных в таблице 2 результатов, формирование мультислойной структуры в покрытии (пример 3 и 4 предлагаемого способа) приводит к повышению физико-механических свойств (увеличивается твердость за счет увеличения количества межслойных и межзеренных границ, которые являются стоппером на пути распространения микротрещин, и прочность адгезии за счет большей устойчивости мультиструктуры к зарождению и развитию «хрупких» трещин, распространение которых в объеме покрытия может привести к его отслаиванию от подложки) и как следствие к повышению эксплуатационных свойств. Увеличение скорости вращения подложки с 1 об/мин (пример 3) до 2 об/мин (пример 4) приводит к увеличению твердости покрытий с 31 ГПа до 35 ГПа, однако это не сопровождается потерей вязкости. Так, работа пластической деформации практически не изменяется и составляет 0,55 и 0,56 соответственно (проводить оценку вязкости материалов по работе пластической деформации предложено в работе Hardness anomaly, plastic deformation work and fretting wear properties of polycrystalline TiN / CrN multilayers / Yaomin Zhou, Reo Asaki, We-Hyo Soe, Ryoichi Yamamoto, Rong Chen, Akira Iwabuchi // Wear. 1999. Vol.236. P.159). Наблюдаемое увеличение твердости покрытий, вероятно, является следствием утонением мультислойной структуры, в результате чего увеличивается протяженность межзеренных и межкристаллитных границ, которые являются стоппером на пути движения дислокаций и микротрещин.

В примере 2 предлагаемого способа отображены оптимальные режимы нанесения покрытия на режущий инструмент с точки зрения его режущих свойств.

В примере 1 предлагаемого способа в покрытие также образуется мультислойная структура покрытия. Однако толщина отдельных слоев не является оптимальной с точки зрения физико-механических и эксплуатационных свойств покрытия.

В примере 5 предлагаемого способа (скорость вращения подложки 3 об/мин) мультислойная структура отсутствует, концентрационные профили выравниваются (см. фигура 3), что приводит к уменьшению твердости (до 29 ГПа) и вязкости (до 0,53) покрытия и как следствие уменьшению износостойкости. При этом формируется покрытие, характерное по структуре, составу и свойствам аналогу.

Стойкость пластин с покрытием, полученных по предлагаемому способу, выше износостойкости пластин, полученных по способу-прототипу, на 22% для прерывистого резания и на 20% для непрерывного резания (пример 2 предлагаемого способа).

Покрытие, нанесенное указанным способом, расширяет область применения режущего инструмента, т.е. инструмент может быть использован как при операциях прерывистого, так и непрерывного резания.

Способ вакуумного ионно-плазменного нанесения многослойного износостойкого покрытия для режущего инструмента, включающий нанесение слоя сложного нитрида титана-алюминия и слоя нитрида хрома при вращении покрываемой подложки относительно распыляемых катодов, отличающийся тем, что между слоем сложного нитрида титана-алюминия и слоем нитрида хрома наносят дополнительный барьерный слой из сложного нитрида циркония-ниобия, при этом нанесение покрытия осуществляют с помощью расположенных горизонтально в одной плоскости и подключенных к сепаратору капельной фазы трех распыляемых катодов в виде титан-алюминевого катода - из сплава ВТ5, цирконий-ниобиевого комбинированного катода с соотношением Zr:Nb=3:1 и хромового катода, при вращении покрываемой подложки относительно распыляемых катодов со скоростью 1-2 об/мин.