Результат интеллектуальной деятельности: СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ

Вид РИД

Изобретение

Изобретение относится к способам наплавки коррозионно-эрозионного порошка на стальную поверхность.

В настоящее время известны различные способы наплавки для защиты стальных поверхностей от коррозии и эрозии. К ним относятся термические, химико-термические, механические и другие упрочняющие технологии.

Наиболее перспективными принято считать покрытия с высокой твердостью, обеспечивающие повышение адгезионной и когезионной прочности. Известен способ защиты от коррозии металлической поверхности (патент RU №2252274 от 16.01.2003, МПК C23F 17/00).

Сущность предлагаемого способа заключается в следующем.

На поверхность защищаемого изделия любым известным способом, например осаждением из соляного раствора, наносится защитное покрытие, например фосфат марганца. Затем его подвергают воздействию высокоэнергетическим источником тепла, например лазерной установкой. Плотность мощности излучения не должна превышать 5×108 Вт/м2 для исключения возможности расплавления основного металла и нарушения при этом целостности защитного покрытия. При воздействии лазерного луча на поверхность происходит быстрый разогрев зоны воздействия с последующим быстрым охлаждением путем отвода тепла вглубь основного металла за счет его теплопроводности. Таким образом, происходит закалка основного материала на определенную глубину, зависящую от плотности мощности излучения и скорости перемещения луча по поверхности, с образованием мартенситной структуры, обладающей повышенной твердостью и прочностью. Глубину модифицированного, т.е. закаленного, слоя подбирают опытным путем, исходя из величин, действующих на поверхность контактных нагрузок, но не менее 0,2 мм, потому что меньшие значения не обеспечивают достаточной прочности и жесткости модифицированного слоя для защиты от местных деформаций, приводящих, в свою очередь, к возникновению трещин в защитном покрытии.

Происходящий при воздействии луча на поверхность рост температуры усиливает диффузионные процессы в зоне разогрева, приводя, тем самым, к взаимному обмену веществом между модифицированным слоем и защитным покрытием и образуя пограничный подслой, в котором содержатся как модифицированная структура, так и вещество защитного покрытия. Наличие пограничного подслоя усиливает адгезию защитного покрытия с основным металлом и приводит к лучшему сопротивлению отслаивания покрытия при воздействии на защищаемую поверхность больших сдвигающих нагрузок, повышая и коррозионную стойкость поверхности.

К недостаткам следует отнести то, что способ не обеспечивает постоянное увеличение показателя микротвердости в модифицированных (упрочненных) слоях, не обеспечивает увеличение эрозионной стойкости.

Известен способ обработки органов, подвергающихся эрозии под воздействием жидкостей, противоэрозионный сплав для покрытий и рабочий орган (патент RU №2333365, дата 20.10.2003, МПК F01D 5/28).

В соответствии с первым аспектом изобретения заявитель определил среди целого ряда сплавов на основе кобальта тот состав, который особенно подходит для покрытия рабочих органов, подвергающихся эрозии под воздействием жидкостей, таких как, например, элементы паровой турбины. Таким образом, согласно изобретению предложен способ обработки рабочих органов, подвергающихся эрозии под воздействием жидкостей, включающий в себя нанесение сплава на основе кобальта на поверхность указанных рабочих органов для формирования слоя противоэрозионного покрытия, причем этот сплав содержит:

от 28 до 32 мас.% хрома;

от 5 до 7 мас.% вольфрама;

от 0,1 до 2 мас.% кремния;

от 1,2 до 1,7 мас.% углерода;

от 0,5 до 3 мас.% никеля;

от 0,01 до 1 мас.% железа;

от 0,01 до 1 мас.% марганца;

от 0,2 до 1 мас.% молибдена;

остальное составляет кобальт.

Сплав по изобретению, используется в виде порошка, состав которого может включать в себя другие необязательные элементы в количестве от 0 до 0,5 мас.%.

В данном изобретении указанное нанесение осуществляют путем лазерного осаждения (лазерного плакирования), причем в среде CO2.

Например, рабочими органами паровой турбины являются лопатки.

Слой нанесенного покрытия на лопатки паровой турбины имеет толщину, составляющую от 0,1 до 5 мм.

Способ по данному изобретению включает в себя фазу предварительного нагревания поверхности обрабатываемого рабочего органа.

Способ по изобретению предпочтительно включает в себя серию проходов по нанесению указанного сплава.

Предложенный способ предусматривает формирование слоя в несколько этапов и имеет композиционное многослойное строение, что усложняет процесс нанесения покрытия и делает его дорогостоящим. При этом не обеспечивается требование постоянного роста микротвердости.

Для получения аморфного слоя необходимы дополнительная обработка давлением.

Покрытие не отвечает условию постоянного роста микротвердости по толщине упрочненного слоя. Поэтому в настоящее время ощущается потребность в подборе типов покрытий и способ их нанесения на металлические поверхности, подвергающиеся эрозии.

Наиболее близким аналогом является способ порошковой лазерной наплавки уголковых изделий (патент RU №2123418, заявлен 25.11.1997 г., МПК B23K 26/00).

Задачей данного изобретения является снижение потерь присадочного порошка и повышение качества наплавляемого слоя за счет увеличения равномерности его толщины благодаря тому, что валики наносят параллельно продольной кромке уголкового изделия при поочередном их смещении в направлении от продольной кромки уголкового изделия до вертикальной ограничивающей стороны, причем первый валик наносят на некотором расстоянии от продольной кромки, равном ширине единичного валика, умноженной на заданный коэффициент перекрытия, а завершающий валик наносят у продольной кромки после поворота наплавляемой поверхности вокруг линии пересечения сторон уголкового изделия вверх относительно горизонтальной плоскости на угол, тангенс которого равен отношению высоты наплавленного валика к половине его ширины.

Известно, что достаточно сложно осуществляется процесс наплавки валиков при подходе лазерного луча и порошковой струи к кромке или к краю наплавляемой поверхности, поскольку в этом случае может иметь место расплавление кромок и ухудшение их геометрии, а также увеличение потерь порошка при выходе порошковой струи за кромку. Нанесение наплавляемых валиков параллельно продольной кромке уголкового изделия позволяет пересекать лазерным лучом и порошковой струей поперечные кромки наплавляемой поверхности небольших линейных размеров, т.е. значительно уменьшить число таких пересечений.

Данный способ решает задачу равномерного нанесения валиков, что безусловно повышает качество наплавляемого слоя, задача в нашем случае повысить качество наплавляемого металла за счет сплавления с основным металлом изделия и обеспечить повышение эрозионной стойкости металла детали в условиях кавитационной эрозии.

Цель достигается тем, что способ наплавки коррозионно-эрозионного порошка присадочного материала на стальную поверхность детали, включающий создание на поверхности зоны нагрева непрерывным лазерным лучом и подачу в нее коррозионно-эрозионностойкого самофлюсующегося присадочного порошкового материала с обеспечением его расплавления и смешивания с подплавленным основным металлом изделия. Отличие в том, что перед подачей присадочного порошкового материала его предварительно просеивают и прокаливают, а наплавку производят при перемещении лазерного луча с постоянной скоростью и неизменным положением фокуса линзы относительно наплавляемой поверхности.

Наплавку производят при плотности мощности излучения q, варьируемой в пределах 5·108≥q≥3·108 Вт/м2. Наплавку ведут с подплавлением основного металла ко всему наплавленному металлу в пределах γ=5…15%.

Сущность способа поясняется примером.

Пример. Для защиты стальных поверхностей зубчатой пары: шестерки из стали 20 ХМА и зубчатого колеса из стали 55Ф произведена лазерная наплавка коррозионно-эрозионностойкого присадочного порошкового материала.

В качестве присадочного материала взяты были сплавы систем Ni-Cr-B-Si. Важным технологическим свойством этих сплавов является их способность самофлюсования в процессе наплавки.

Перед наплавкой присадочный порошок просеивался для выделения однородного гранулометрического состава (40…160) мкм, затем прокаливался для удаления влаги и нагревался до температуры 350…400°C. Эти подготовительные технологические приемы позволяют избежать возникновение неоднородностей и микротрещин в наплавленном слое.

Наплавка осуществлялась непрерывным излучением CO2-лазера мощностью 800 Вт при дозированной подаче сыпучего присадочного порошка в зону нагрева при постоянной скорости перемещения образца и неизменном положении фокуса линзы относительно наплавляемой поверхности.

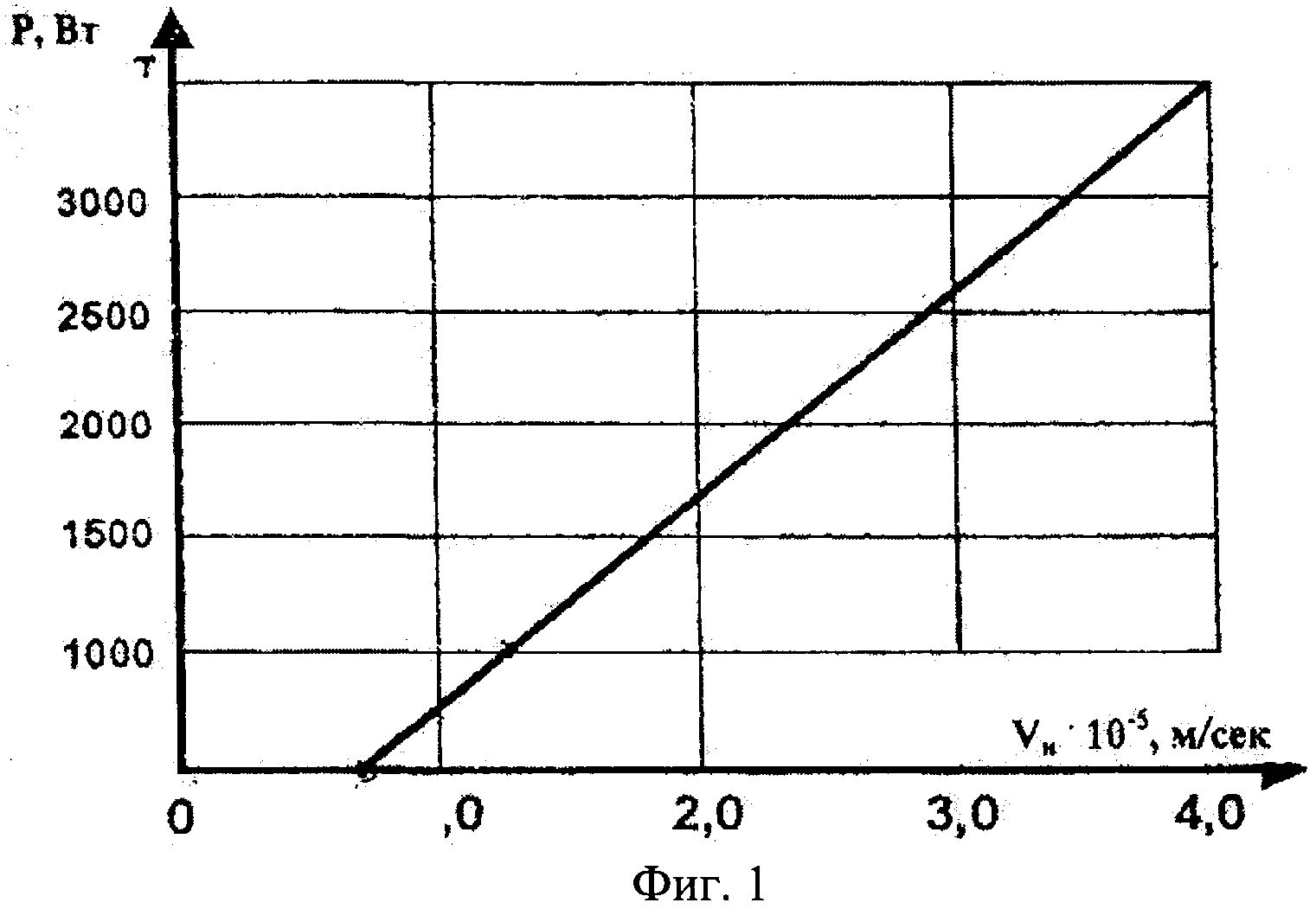

Скорость наплавки определялась по номограмме (фиг.1). Номограмма взята из работы В.И.Шастина и др. «Восстановление деталей авиатехники лазерной наплавкой». Издано учебно-научным центром «Лазерные технологии». Иркутск. 2004. С.32-33.

Из номограммы видна прямая зависимость скорости наплавки от плотности мощности излучения лазерного луча. Данная прямая зависимость может быть выражена формулой Vн=a+bq, где Vн - скорость наплавки; q - плотность мощности излучения луча; а и б - параметры, зависящие от свойств материала изделия и присадочного материала, определяются опытным путем.

Исследования также показали, что наиболее целесообразно вести наплавку при плотности мощности излучения в пределах 5×108≥q≥3×108 Вт/м2.

После того как поданный в зону нагрева самофлюсующийся порошковый присадочный материал расплавится, перемешивается с расплавленным основным металлом изделия.

Оптимальный коэффициент соотношения подплавленного основоного металла изделия ко всему наплавленному металлу находится в пределах γ=5…15% и определяется из зависимости: γ=[S0(Sн+S0)]100%, где S0 - площадь подплавляемого основного металла изделия; Sн - площадь всего наплавленного металла.

После того как под воздействием лазерного луча присадочный материал и часть основного металла изделия расплавились, необходимо их быстро охладить. Охлаждение произведено путем отвода тепла вглубь основного металла за счет его теплопроводности.

Таким образом, происходит закалка наплавленного металла. Вместе с тем, с увеличением скорости охлаждения происходит подавление процессов диффузии, что приводит к частичному или полному исключению образования отдельных фаз в многофазной структуре. Так при равновесных условиях кристаллизации самофлюсующихся сплавов системы Ni-Cr-B-Si, наиболее широко применяемых для восстановления, образуется трехфазная структура, состоящая из γ-твердого раствора на основе никеля, с микротвердостью HV=(2800…3650) МПа, сложной эвтектики типа Ni+Ni3B HV=(5650…8200) МПа и кристаллических образований различной формы и размеров, среди которых присутствуют карбиды хрома Сr23С2, Сr23С6 HV=(1110…1450) МПа, бориды хрома CrB CrB4 HV=(18000…24000) МПа и сложные соединения типа карбоборидов HV=(28000…39000) МПа. При лазерной наплавке порошками этой системы происходит образование квазиэвтектической структуры сильно пересыщенного γ-твердого раствора и эвтектики γ+Ni3B. Причем обнаружено, что эти структурные составляющие существенно меньше, чем при наплавке ТВЧ. Микротвердость наплавленного слоя в этом случае составляет 7900…9000 МПа.

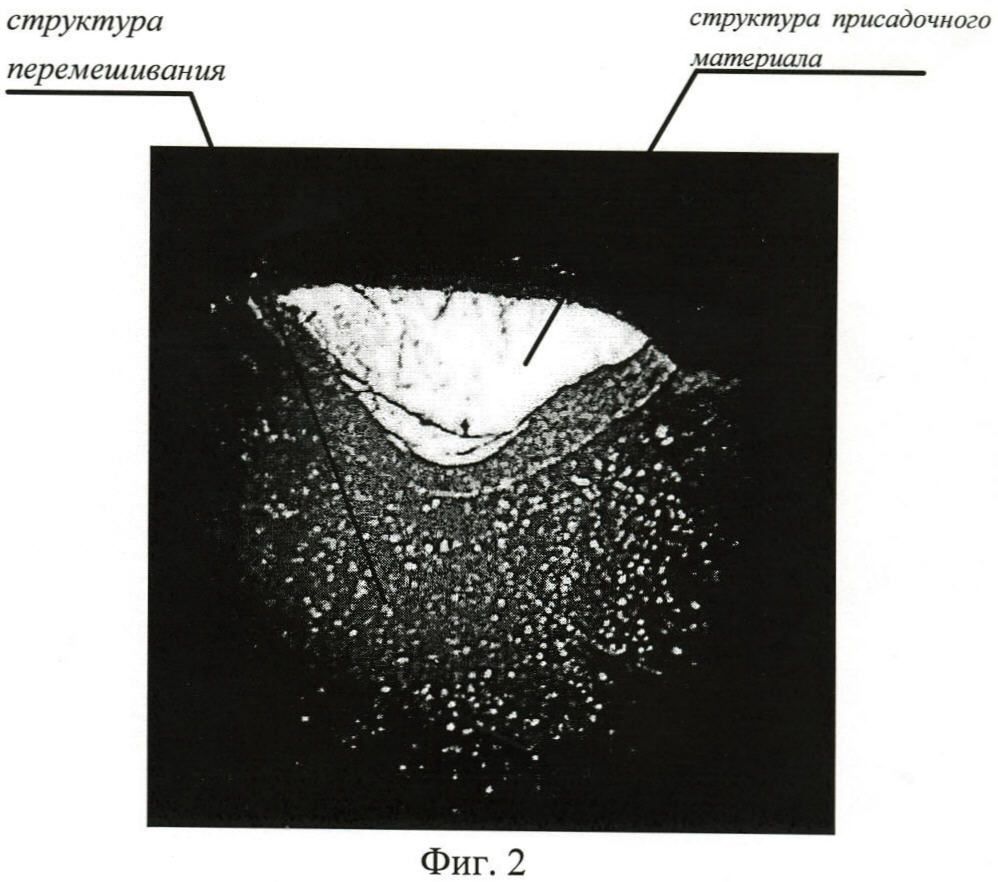

Особенности структуры лазерной наплавки, заключаются в дисперсном упрочнении, растворении хрупких карбидных фаз и образовании пересыщенных твердых растворов, что обеспечивает высокие эксплуатационные свойства наплавленного слоя (фиг.2). На фиг.2 приведен внешний вид наплавленного слоя. Светлый слой характеризует структуру присадочного материала, более темный - структуру зоны перемешивания присадочного и основного материала. Ниже следует слой основы материала стали 55Ф. Ниже мелкодисперсного (амортизированного) слоя следует зона перемешивания, имеющая достаточно контрастную картину слоя наплавки и основы материала. Ее химический состав характеризуется повышенным содержанием железа и снижением микротвердости на величину 600…800 МПа по отношению к верхнему слою. Контрастность в этой зоне обуславливается, очевидно, высокой скоростью охлаждения, вследствие чего выравнивающая диффузия не успевает пройти с достаточной полнотой. Нижний, прилегающий к наплавке слой основы сплава характеризуется наличием зоны термического влияния (ЗТВ) (в виде более темного слоя), плавно приобретающий в глубь материала структуру и твердость основы металла.

Выше приведенные результаты исследований предусматривают использование в качестве основного металла (на который производится наплавка) сталь ЗОХГСА. Для этой и большинства других типов сталей, например Ст 20; 30; 45; ХВГ; Х12М и др., показатель микротвердости в ЗТВ значительно ниже, чем в наплавочном мелкодисперсном слое.

Однако, при наплавке тех же присадочных материалов по принятой методике, на некоторые другие типы сталей, например ванадиевую сталь 55Ф, показатель микротвердости может иметь тенденцию к увеличению от поверхностного слоя до исходного (основного металла), включая ЗТВ, где микротвердость становится максимальной.

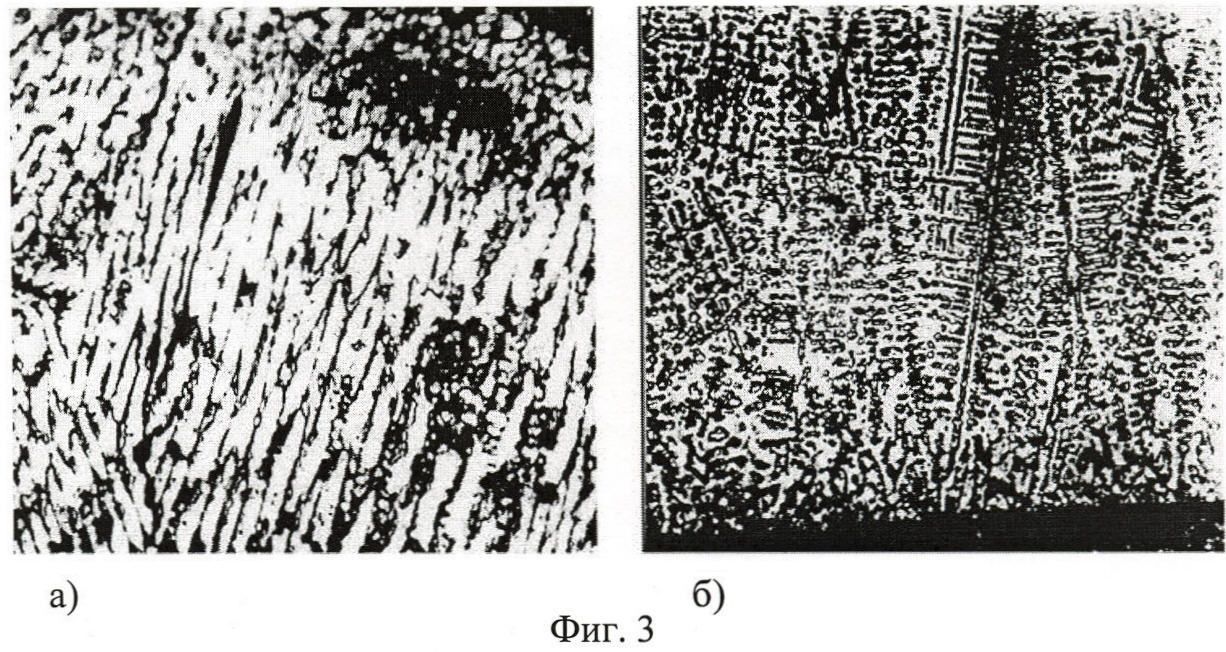

Микроструктура слоя наплавки и ЗТВ с переходом к основе материала для стали 55Ф показана на фиг.3.

На фиг.3 показана структура сплавов системы Ni-Cr-B-Si после лазерной наплавки. Она имеет дендритное (а) или ячеисто-дендритное строение (б). Дендриты ориентированы в направлении максимального теплоотвода.

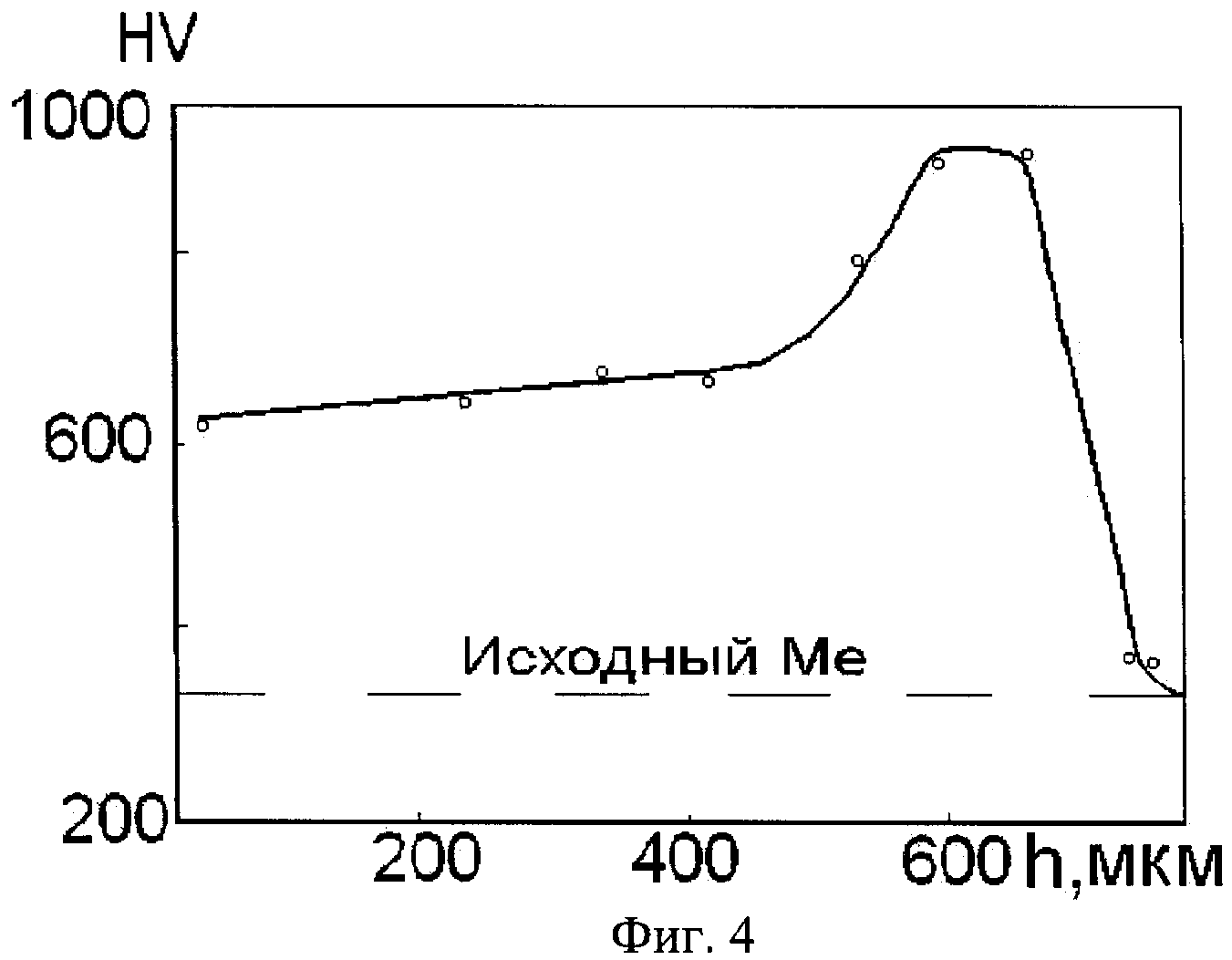

На фиг.4 изображен график зависимости микротвердости HV по глубине зоны термического влияния для этой стали.

Эта зависимость характеризует повышенную твердость наплавленного слоя по отношению к основному металлу, ее постоянное увеличение по глубине и максимальное значение в зоне термического влияния (ЗТВ), затем резко снижается до величины основы металла в переходной зоне без упрочнения.

Рассмотренные особенности структуры лазерной наплавки, заключающиеся в измельчении структуры, фазовых превращений, изменении физико-механических свойств, очевидно, обеспечивают высокие свойства поверхностных покрытий, в первую очередь эрозионную стойкость и износоустойчивость. Прочность сцепления наплавленного слоя с основой не уступает когезионной прочности основы металла, а при лазерной наплавке в 3…5 раз превышает прочность, чем при напылении покрытия.

Испытания на эрозионную стойкость проводились в жидкой среде (дистиллированная вода) путем возбуждения в ней ультразвуковых колебаний. В качестве ультразвукового излучателя использовался магнитострикционный диспергатор УЗДЛ-1 с частотой 22 кГц и мощностью 500 Вт. Образцы помещались в жидкость и подвергались обработке. Уровень эрозионной стойкости наплавленных образцов оценивался в сравнении с образцами, не подвергнутыми наплавке, по показателю потери веса при одинаковых условиях обработки. Потеря веса контролировалась с помощью аналитических весов. Время испытаний устанавливалось до полного износа по глубине ЗТВ. Для активизации кавитационного воздействия обработка велась в герметичной жидкостной камере с избыточным гидростатическим давлением 0,3 МПа.

Проведенные лабораторные испытания этих покрытий при различном материале основы подтвердили их высокую эрозионную стойкость. Наибольшая стойкость отмечена при наплавке самофлюсующего присадочного порошка ПГ-ХН80СР2 на поверхность стали 55Ф.

Средняя потеря массы образцов из этой стали снизилась по отношению к наплавленному примерно в 8 раз, а для стали ЗОХГСА в 4 раза, примерно такой же уровень увеличения стойкости наблюдался для других сталей. Это обстоятельство свидетельствует о существенном влиянии распределения твердости по глубине слоя наплавки, т.е. с постоянным и равномерным ее увеличением, начиная от поверхностного слоя.

Способ наплавки коррозионно-эрозионного порошка присадочного материала на стальную поверхность детали, включающий создание на поверхности зоны нагрева непрерывным лазерным лучом и подачу в нее коррозионно-эрозионностойкого самофлюсующегося присадочного порошкового материала с обеспечением его расплавления и смешивания с подплавленным основным металлом изделия, отличающийся тем, что перед подачей присадочного порошкового материала его предварительно просеивают и прокаливают, а наплавку производят при перемещении лазерного луча с постоянной скоростью и неизменным положением фокуса линзы относительно наплавляемой поверхности при плотности мощности излучения q, варьируемой в пределах 5·10≥q≥3·10 Вт/см, с соотношением подплавленного основного металла ко всему наплавленному металлу в пределах γ=5…15%.