Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретнее к прокатному производству низколегированных сталей различных классов прочности, и может быть использовано для производства готовых листов, используемых в качестве исходной заготовки для прямошовных электросварных труб большого диаметра.

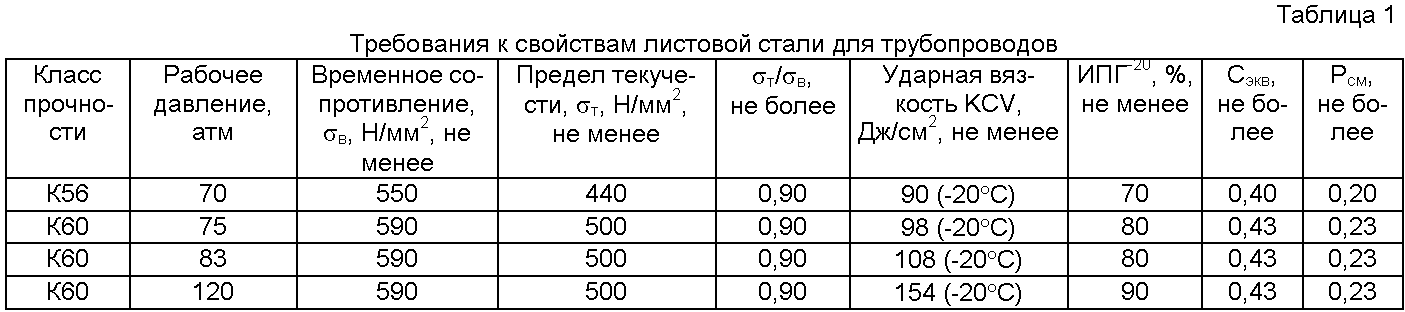

Для современных трубопроводных проектов, таких как «Восточная Сибирь - Тихий Океан-2 (ВСТО-2)», «Сахалин - Хабаровск - Владивосток» и др., необходимы горячекатаные листы (штрипсы), сочетающие высокую прочность и хладостойкость, толщиной 10-40 мм категории прочности К56-К60 из низколегированной стали, обладающие следующим комплексом механических свойств (таблица 1).

Помимо указанных механических свойств, штрипсы должны обладать хорошими пластическими свойствами (относительное удлинение δ5≥22%, равномерное удлинение δравн≥7%, относительное сужение Ψ≥64%,), величина действительного зерна металла должна быть не ниже 9-го номера по ГОСТ 5639 (шкала 1), твердость HV10≤280 ед.

Известен способ прокатки низколегированного штрипса для магистральных труб на толстолистовом реверсивном стане (патент RU 2403105 С1 от 10.11.2010, МПК В21В 1/34), который включает черновую прокатку непрерывнолитой заготовки, промежуточное подстуживание полученного подката до заданной температуры и последующую чистовую прокатку на заданный размер. Черновую прокатку исходной заготовки осуществляют в два этапа, с суммарной степенью обжатия 45-65%, сначала в продольном направлении до получения длины подката 0,70-0,98 длины рабочих валков, затем производят кантовку на 90° в плане и осуществляют его прокатку в поперечном направлении до получения ширины подката, составляющей 0,6-0,85 ширины готового штрипса при толщине 3,5-6 толщин готового штрипса, чистовую прокатку осуществляют также в два этапа с суммарной степенью обжатия указанного подката по высоте 70-83% и при суммарном числе проходов 9-25, в поперечном направлении со степенью обжатия подката по высоте 25-40% до получения им ширины, соответствующей ширине готового штрипса, с последующей обратной кантовкой подката на 90° в плане и прокаткой в продольном направлении до получения заданной толщины и длины готового штрипса.

Недостатки известного способа состоят в том, что описаны лишь параметры процесса деформирования. Отсутствие температурных режимов контролируемой прокатки штрипса с большой долей вероятности приведет к неудовлетворительным результатам механических испытаний проката, в части отсутствия требуемых уровней прочности, пластичности и ударной вязкости. Что, в свою очередь, приведет к необходимости проведения термического улучшения (закалки и отпуска) листов после прокатки, а это усложняет и удорожает производство.

Наиболее близким по своей технической сущности является способ производства толстолистового низколегированного проката (патент RU 2414515 С1 от 20.03.2011, МПК C21D 8/02), который включает выплавку, разливку стали на непрерывнолитые заготовки, нагрев заготовки, черновую прокатку, последующее охлаждение промежуточной заготовки, чистовую прокатку, ускоренное охлаждение полученного листового проката до заданной температуры и его последующее замедленное охлаждение. При этом нагрев непрерывнолитой заготовки производят при температуре 1170-1210°С в течение не менее 7 ч, черновую прокатку с переходом от продольной к поперечной прокатке с разбивкой ширины начинают при температуре не ниже 950°С и осуществляют ее на толщину, составляющую 4,0-5,5 толщины готового штрипса с относительными обжатиями за проход не менее 10%, причем последующее охлаждение на воздухе промежуточной заготовки производят до 770-800°С, а разбивку ширины завершают на стадии чистовой прокатки не более чем за два прохода с суммарным обжатием 8-15%, после чего осуществляют продольную прокатку с обжатием за проход не менее 8% за исключением двух последних проходов, в которых - степень обжатия не менее 1%, причем заканчивают чистовую прокатку при температуре не ниже 740°С, а ускоренное охлаждение полученного штрипса производят до температуры, определяемой в зависимости от углеродного эквивалента Сэкв из соотношения: Тко=(500·Сэкв+385°С)±15°С, где 500 - эмпирический коэффициент, °С.

Недостаток прототипа состоит в том, что описанный способ производства толстолистового низколегированного проката не гарантирует получение высокой (90% и более) доли вязкой составляющей в изломе образцов при проведении испытания падающим грузом при температуре -20°С (ИПГ-20). Высокая доля вязкой составляющей в изломе образцов является неотъемлемым требованием заводов-изготовителей прямошовных электросварных труб большого диаметра - потребителей толстолистового проката из низколегированных сталей (см. табл.1).

Технический результат изобретения - достижение требуемого комплекса механических свойств штрипса и исключение необходимости проведения термической обработки готовых листов.

Указанный технический результат достигается тем, что в известном способе производства толстолистового низколегированного проката, включающем нагрев непрерывнолитой заготовки, ее черновую прокатку до промежуточной толщины, охлаждение промежуточной заготовки, чистовую прокатку до толщины готового штрипса 10-40 мм, ускоренное охлаждение полученного листового проката, согласно изобретению чистовую прокатку проводят в температурном интервале конца прокатки, определяемом из выражения:

Ar3+KE+20≤Ткп≤Ar3+KE+70,

где Ткп - температура конца прокатки, °С;

Ar3 - физическая температура полиморфного ферритного превращения стали, определяемая по следующей зависимости, °С:

Ar3=735+180([С]+[Cr])+1207([S]+[Р])-11([Si]+[Mn]+[Ni]+[Cu]+[Mo])+755([Al]+[N])-329([V]+[Nb]+[Ti]),

где [С], [Si], [S], [Р], [Mn], [Cr], [Ni], [Cu], [Mo], [Al], [N], [V], [Nb], [Ti] - содержание в стали соответственно углерода, кремния, серы, фосфора, марганца, хрома, никеля, меди, молибдена, алюминия, азота, ванадия, ниобия и титана, мас.%; 735, 180, 1207, 11, 755, 329 - эмпирические коэффициенты, полученные при обработке данных дилатометрических исследований;

KE - аддитивная поправка на деформацию, устанавливаемая в зависимости от относительного обжатия в последнем чистовом проходе, KE=30°С при εотн≥20%; КЕ=20°С при 10%≤εотн<20%; КЕ=10°С при 5%≤εотн<10%; КЕ=5°С при εотн<5%.

С точки зрения формирования структуры процесс термомеханической прокатки направлен на достижение основной цели - измельчения зерна феррита путем объединения пластической деформации и управления процессами формирования микроструктуры.

Процесс черновой прокатки осуществляется при таких температурах, когда аустенит рекристаллизуется. Управление этим процессом приводит к эффективному измельчению зерна за счет многократной рекристаллизации после каждого прохода. Деформированный аустенит имеет следующие особенности: зерна аустенита имеют удлиненную "оладьеобразную" форму (увеличенная удельная площадь поверхности границ), внутри зерен наблюдаются полосы деформации, границы двойников и дислокационная ячеистая структура.

При термомеханической прокатке размер зерна феррита определяется суммарной деформацией при температурах, когда рекристаллизация протекать не может. Поэтому важным параметром является толщина подката для чистовой стадии прокатки, которая должна в 4-5,5 раз превышать конечную толщину проката.

Чистовая стадия прокатки завершается в аустенитной области на 20…70°С выше точки Ar3. Такой температурный интервал конца прокатки позволяет деформировать металл в области нерекристаллизованного аустенита, в результате чего в деформированном аустените возникают полосы деформации. При превращении аустенита в феррит полосы деформации, так же как и границы аустенитных зерен, служат местами образования зародышей ферритной фазы. Ускоренное водяное охлаждение в совокупности с термомеханической обработкой проката в указанном диапазоне температур дополнительно увеличивает дисперсность структуры, благодаря чему возможно измельчение зерна до 5-6 мкм и менее. Такой способ производства толстолистового низколегированного проката экономически целесообразно позволяет выполнить тест ИПГ и предотвратить образование протяженных разрушений нефтегазопроводов.

Определяющее значение имеет температура фазового превращения феррита из аустенита непосредственно в процессе прокатки. Известно, что наиболее надежным и простым способом определения температур фазовых превращений материалов является дилатометрический метод исследования (см. Романов П.В., Радченко В.П. Превращение аустенита при непрерывном охлаждении стали: Атлас термокинетических диаграмм. ч.1. Новосибирск, 1960, 51 с). Зависимость, позволяющая рассчитать температуру полиморфного фазового аустенит-ферритного превращения Ar3 низколегированной стали получена при обработке

результатов дилатометрических исследований, проведенных на ОАО «ММК». Химические элементы в представленной зависимости скомпонованы по группам влияния на структурно-фазовое аустенит-ферритное превращение низколегированной трубной стали.

[С], [Cr] - упрочняющие элементы, напрямую влияют на интервал существования δ-феррита, что позволяет гомогенизировать твердый раствор, повышая однородность распределения химических элементов благодаря тому, что диффузионная подвижность атомов углерода и хрома в δ-феррите на несколько порядков выше скорости их диффузии в аустените.

[S], [Р] - вредные примеси, вследствие пониженной их растворимости в феррите диффундируют к границам зерен, оказывая влияние на количество и качество «зародышей» - мест образования ферритной фазы.

[Si], [Mn], [Ni], [Cu], [Mo] - легирующие элементы, входящие в состав твердого раствора аустенита. Понижают температуру начала распада аустенита.

[Al], [N] - технологические примеси, влияние этих элементов связано с тем, что в α-железе по сравнению с γ-железом их растворимость исключительно мала и при полиморфном γ→α-превращении образуется пересыщенный твердый раствор.

[V], [Nb], [Ti] - карбонитридообразующие элементы, образуют с железом твердый раствор замещения. Несоответствие атомных радиусов этих элементов и железа приводит к искажению кристаллической решетки твердого раствора и как следствие к замедлению всех процессов, контролируемых диффузией, включая рекристаллизацию и фазовые превращения.

Однако температура Ar3, определенная методом дилатометрических испытаний без учета влияния деформационных режимов обработки металла, будет отличаться от фактической, имеющей место непосредственно в процессе прокатки (см. Хлестов В.М., Дорожко Г.К. Превращение деформированного аустенита в стали. Монография // Мариуполь: Изд-во ПГТУ, 2002. - 407 с.). Следовательно, необходима аддитивная температурная поправка на деформацию КЕ, устанавливаемая в зависимости от относительного обжатия в последнем чистовом проходе (таблица 2).

|

Приведенные числовые значения KE - эмпирические и получены при обработке опытных данных производства толстых листов на стане «5000» горячей прокатки ОАО «Магнитогорский металлургический комбинат».

Низкая температура конца прокатки (Ткп<Ar3+KE+20) обуславливает преждевременное аустенит-ферритное γ+α-превращение поверхностных слоев раската еще до момента его попадания в установку ускоренного охлаждения, что приводит к некорректному протеканию процесса охлаждения, образованию субзеренной микроструктуры прокатанной стали и формированию неблагоприятной кристаллографической текстуры феррита. Все это, в конечном счете, приводит к разнозернистости, анизотропии механических свойств проката в целом и неудовлетворительному тесту ИПГ в частности.

Высокая температура конца прокатки (Ткп>Ar3+KE+70) ввиду градиента температур по сечению раската приведет к протеканию процессов постдинамической рекристаллизации центральных (более горячих) слоев раската, а следовательно, и к спонтанному росту аустенитного зерна, снижению удельной площади поверхности границ зерен, двойников и дислокационной ячеистой структуры. Все это при последующем аустенит-ферритном превращении при охлаждении приведет к формированию величины действительного зерна металла на уровне 10-11-го номера по ГОСТ 5639 (шкала 1), неудовлетворительным тесту ИПГ и пластическим характеристикам проката, что не соответствует требованиям потребителя.

Предлагаемая согласно изобретению совокупность термодеформационных параметров производства толстолистового низколегированного проката позволяет достичь требуемого уровня механических свойств готовых листов (см. табл.1) и в известных технических решениях не обнаружена.

На основании вышеприведенного можно сделать вывод, что для специалиста заявляемый способ не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентоспособности «изобретательский уровень».

Пример осуществления способа

На реверсивном толстолистовом стане «5000» горячей прокатки ОАО «ММК» прокатывают листы 16,0×3133×11650 из низколегированной стали класса прочности К60 по ТУ 14-101-782-2010 с содержанием мас.%: 0,07 С; 1,66 Mn; 0,32 Si; 0,046 Nb; 0,05 V; 0,022 Ti; 0,03 Cr; 0,26 Ni; 0,16 Cu; 0,033 Al; 0,005 Mo; 0,003 S; 0,009 P; 0,005 N.

Сляб толщиной 300 мм, нагретый до температуры 1220°С, поступает на стан горячей прокатки, имеющий в своем составе нагревательные печи, гидросбив окалины, реверсивную прокатную клеть, машину предварительной правки (МПП), отводящий рольганг с охлаждающими секциями, машину горячей правки (МГП), участок замедленного охлаждения раскатов.

Черновую стадию прокатки проводят после гидросбива печной окалины в диапазоне температур 970-1110°С до толщины промежуточного подката, равной 5,5 толщин готового штрипса (90,0/16,0≈5,5). Далее подстуживание подката (охлаждение промежуточной заготовки) естественным (на воздухе) способом производят возвратно-поступательными движениями подката непосредственно на рольганге в линии прокатки. Температура конца прокатки Ткп определяется следующим образом:

Ar3=735,6+180,1([С]+[Cr])+1206,9([S]+[P])-10,9([Si]+[Mn]+[Ni]+[Cu]+[Mo])+755,3([Al]+[N])-328,8([V]+[Nb]+[Ti])=735,6-180,1*(0,07+0,03)+1206,9*(0,003+0,009)-10,9*(0,32+1,66+0,26+0,16+0,005)+755,3*(0,033+0,005)-328,8*(0,05+0,046+0,022)≈732°C.

Параметры чистовой стадии прокатки представлены в таблице 3.

|

Обжатие в поел. чистовом проходе равно 13.97%, KЕ=20°С (см. табл 2).

Ar3+KЕ+20≤Ткп≤Ar3+KE+70

732+20+20≤Ткп≤732+20+70

Ткп=772÷822°С.

Ускоренное охлаждение раскатов проводят на установке ускоренного комбинированного охлаждения. Варианты технологических параметров, по которым по заявляемому способу и по прототипам осуществлялась прокатка на стане 5000 ОАО «ММК», представлены в таблице 4.

|

Соблюдение технологии прокатки и охлаждения в соответствии с предлагаемым способом производства толстолистового низколегированного проката обеспечивает получение заданных механических свойств штрипсов (см. табл.1) и, следовательно, исключает необходимость проведения последеформационной термообработки готовых листов.

На основании вышеизложенного можно сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипе.

Настоящий способ может найти широкое применение на толстолистовых станах горячей прокатки при производстве толстых листов из низколегированных сталей повышенных классов прочности с требуемыми регламентируемыми физико-механическими свойствами горячекатаного проката. Следовательно, заявляемый способ соответствует условию патентоспособности «промышленная применимость».

Способ производства толстолистового низколегированного проката, включающий нагрев непрерывнолитой заготовки, черновую прокатку до промежуточной толщины, охлаждение промежуточной заготовки, чистовую прокатку до толщины готового штрипса 10-40 мм, ускоренное охлаждение полученного листового проката, отличающийся тем, что чистовую прокатку проводят в температурном интервале конца прокатки, определяемом из выраженияAr+K+20≤Т≤Ar+K+70,где Т - температура конца прокатки, °С,Ar - физическая температура полиморфного ферритного превращения стали, определяемая по следующей зависимости, °С:Ar=735+180([C]+[Cr])+1207([S]+[P])-11([Si]+[Mn]+[Ni]+[Cu]+[Mo])+755([Al]+[N])-329([V]+[Nb]+[Ti]),где [С], [Si], [S], [Р], [Mn], [Cr], [Ni], [Cu], [Mo], [Al], [N], [V], [Nb], [Ti] - содержание в стали соответственно углерода, кремния, серы, фосфора, марганца, хрома, никеля, меди, молибдена, алюминия, азота, ванадия, ниобия и титана, мас.%,735, 180, 1207, 11, 755, 329 - эмпирические коэффициенты, полученные при обработке данных дилатометрических исследований,K - аддитивная поправка на деформацию, устанавливаемая в зависимости от относительного обжатия в последнем чистовом проходе, K=30°С при ε≥20%; K=20°С при 10%≤ε<20%; K=10°С при 5%≤ε<10%; K=5°С при ε<5%.