Результат интеллектуальной деятельности: СПОСОБ ГАЗИФИКАЦИИ УГЛЯ И ПРЯМОГО ПРОИЗВОДСТВА ЖЕЛЕЗА И СИСТЕМЫ ДЛЯ ЭТОГО

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу газификации угля и прямого производства железа и к системам для этого. Способ скомпонован сочетанием процесса газификации угля с процессом прямого производства железа на основе угля. В процессе газификации угля уголь и окислитель реагируют с образованием угольного газа. В процессе прямого производства железа на основе угля изготавливают углеродные композитные агломераты с использованием сырьевых материалов, включающих в себя содержащее оксид железа вещество и уголь, и полученные углеродные композитные агломераты нагревают и восстанавливают в печи для термического восстановления, чтобы получить металлическое железо.

УРОВЕНЬ ТЕХНИКИ

Процесс газификации угля включает стадии, в которых нагревают для пиролиза сырьевой материал, такой как уголь, и утилизируют образующийся газ как источник энергии для производства электроэнергии или тому подобного. В этом процессе газификации угля служащий в качестве сырьевого материала уголь подают в печь для газификации, и кислородсодержащий газ и высокотемпературный пар, которые служат в качестве окислителей, подводят в печь для газификации для частичного сгорания сырьевого материала в печи и для газификации таким образом, чтобы выделившуюся теплоту использовать для пиролиза и газификации остального несгоревшего сырьевого материала (например, смотри патентный документ 1).

В настоящее время описанный выше процесс газификации угля главным образом применяют для гибридной схемы газификации угля и производства электроэнергии, в которой можно преимущественно использовать запасы угля, которые широко распространены по всему миру, а также надлежащим образом зарезервированные. Более того, в гибридной схеме газификации угля и производства электроэнергии реализуется превосходная эффективность выработки электроэнергии, благодаря чему сокращаются количества образующихся веществ, таких как диоксид углерода, оксиды серы и оксиды азота, в расчете на количество выработанной электроэнергии.

Между тем, в процессе прямого производства железа с использованием угля смешанные сырьевые материалы, включающие вещество, содержащее оксид железа, и уголь, который служит в качестве восстановителя, предварительно формуют в агломераты, такие как гранулы или брикеты, и агломераты подают в карусельную печь (печь с вращающимся подом). Перемещаясь в карусельной печи, смешанные сырьевые материалы нагреваются с помощью теплоты, которую обеспечивает нагревательная горелка или сгорание синтетического газообразного топлива, чтобы восстановить оксид железа в смешанных сырьевых материалах восстановителем для получения металлизованного железа (восстановленного железа) (например, смотри патентный документ 2).

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный Документ 1: Японская Нерассмотренная Патентная Публикация № 2008-163257

Патентный Документ 2: Японская Нерассмотренная Патентная Публикация № Н09-310111

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

В вышеописанном процессе газификации угля теплосодержание отходящих газов, которые образуются в процессе, используют для получения водяного пара. Эффективное получение такого водяного пара требует большой разности температур между теплоносителем и охлаждающей средой в теплообменнике.

Однако невозможно нагреть водяной пар (теплоноситель) до более высокой температуры, чем отходящие газы или образующийся газ процесса, поступающие из печи для газификации угля. Соответственно этому, в случае, где желательная разность температур не может быть достигнута в теплообменнике, необходимо модифицировать технические характеристики оборудования, то есть должна быть увеличена площадь теплопереноса в теплообменнике. В результате возникает проблема возрастания первоначальных капиталовложений для оборудования. Если технические характеристики оборудования нельзя модифицировать, то степень теплообмена снижается и процесс не реализуется надлежащим образом.

Более того, газ, в особенности производимый в печи для газификации угля, включает смолу, которая может вызывать серьезные затруднения, если она осаждается в теплообменнике. Во избежание такого затруднения образующийся газ процесса сначала охлаждают для удаления смолы, что обусловливает проблемы с утилизацией доступного тепла (энтальпии) образующегося газа процесса.

Поэтому тепло образующегося газа процесса неэффективно используется в процессе газификации угля, и степень утилизации теплоты является малой, так что водяной пар нельзя нагреть до высокой температуры.

Между тем, в процессе прямого производства железа с использованием угля, даже в случае, где отходящее тепло утилизируют получением водяного пара, водяной пар в той же системе не используют. Так, этот водяной пар утилизируют для выработки электроэнергии, например, с использованием паровой турбины. Однако водяной пар в этом процессе используется неэффективно.

Настоящее изобретение было выполнено с учетом вышеуказанных проблем, связанных с процессом газификации угля и процессом прямого производства железа с использованием угля, которые являются общепринятыми. Настоящее изобретение предоставляет способ газификации угля и прямого производства железа, а также системы для него, в котором повышают температуру водяного пара, получаемого в процессе газификации угля, с использованием отходящего тепла, выделяющегося в процессе прямого производства железа с использованием угля и направляют водяной пар в качестве окислителя для процесса газификации угля для ускорения газификации угля. При использовании настоящего изобретения процесс газификации угля может быть реализован более компактно, могут быть сокращены капиталовложения на оборудование, используемое в процессе газификации угля, и, кроме этого, тепло может быть эффективно утилизировано в соответствующих процессах для повышения степени использования отходящего тепла в процессе прямого производства железа.

ПУТИ РАЗРЕШЕНИЯ ПРОБЛЕМ

а. Способ газификации угля и прямого производства железа

Способ газификации угля и прямого производства железа согласно настоящему изобретению характеризуется тем, что включает стадии, в которых: утилизируют тепло отходящих газов процесса газификации угля с помощью парового котла, использующего тепло отходящих газов в процессе; направляют водяной пар, генерированный паровым котлом, использующим тепло отходящих газов, и выведенный из него, в нагреватель, размещенный в дымоходе для отходящих газов процесса прямого производства железа с использованием угля, для получения в нем перегретого водяного пара; и подают полученный перегретый водяной пар в качестве окислителя в печь для газификации угля в процессе газификации угля (система газификации угля).

Способ газификации угля и прямого производства железа согласно настоящему изобретению отличается тем, что газ, полученный в процессе газификации угля, подают в качестве топлива в печь для термического восстановления в процессе прямого производства железа с использованием угля (система газификации угля).

Еще один способ газификации угля и прямого производства железа согласно настоящему изобретению отличается тем, что включает стадии, в которых: утилизируют тепло отходящих газов процесса прямого производства железа с использованием угля, с помощью парового котла, использующего тепло отходящих газов в процессе; направляют водяной пар, генерированный паровым котлом, использующим тепло отходящих газов, и выведенный из него, в нагреватель, размещенный в дымоходе для отходящих газов процесса прямого производства железа с использованием угля, для получения в нем перегретого водяного пара; и подают полученный перегретый водяной пар в качестве окислителя в печь для газификации угля в процессе газификации угля.

В отличие от способа непрямого производства железа для получения чугуна в шахтной печи, такого как доменный процесс, настоящий способ прямого производства железа означает способ получения железа для производства железа, такого как восстановленное железо или металлические частицы, посредством нагревания с использованием теплоты сгорания в горелке и с применением карусельной печи, обжиговой печи или тому подобной. Выражение «с использованием угля» обозначает, что сырьевые материалы включают уголь, служащий в качестве восстановителя. Альтернативно, сырьевые материалы могут включать связанный углерод, такой как изношенные шины.

Процесс прямого производства железа в настоящем изобретении включает два следующих производственных процесса: а именно, (а) технологический процесс, в котором подают углеродные композитные агломераты в карусельную печь для нагревания и восстановления их, и выгружают полученное восстановленное железо из печи, и (b) технологический процесс, в котором подают углеродные композитные агломераты в карусельную печь для нагревания, восстановления и расплавления их, чтобы разделить на железо и шлак, для агрегирования расплавленного железа в частицы в печи, и осуществляют охлаждение для выгрузки частиц.

В способе газификации угля и прямого производства железа согласно настоящему изобретению температура отходящих газов или образующегося газа процесса в печи для газификации угля предпочтительно является более низкой, чем температура отходящего газа процесса прямого производства железа с использованием угля.

В способе газификации угля и прямого производства железа согласно настоящему изобретению можно подавать в печь для газификации угля в качестве окислителя перегретый водяной пар при температуре и величине расхода потока, которые не могут быть достигнуты только в процессе газификации угля, тем самым осуществляя уменьшение размера печи для газификации угля.

Между тем, в процессе прямого производства железа с использованием угля можно эффективно использовать отходящее тепло, генерированное печью для термического восстановления, которое не утилизировали эффективно или утилизировали в малой степени.

b. Системы газификации угля и прямого производства железа

Система газификации угля и прямого производства железа согласно настоящему изобретению отличается тем, что включает: паровой котел, используемый для утилизации тепла отходящих газов, выходящих из печи для газификации угля; нагреватель, размещенный в дымоходе для отходящих газов печи для термического восстановления в процессе прямого производства железа с использованием угля, для перегрева водяного пара, полученного паровым котлом, использующим тепло отходящих газов, и выводимого из него; и трубопровод для перегретого водяного пара, для подачи в печь для газификации угля из нагревателя перегретого водяного пара в качестве окислителя.

Еще одна система газификации угля и прямого производства железа согласно настоящему изобретению отличается тем, что включает: паровой котел, утилизирующий в рамках процесса тепло отходящих газов процесса прямого производства железа с использованием угля; нагреватель, размещенный в дымоходе для отработавших газов из печи для термического восстановления в процессе прямого производства железа с использованием угля, для перегрева водяного пара, полученного паровым котлом, использующим тепло отходящих газов, и выведенного из него; и трубопровод для перегретого водяного пара для подачи в печь для газификации угля из нагревателя перегретого водяного пара в качестве окислителя.

Применением систем газификации угля и прямого производства железа согласно настоящему изобретению можно уменьшить габариты печи для газификации угля по сравнению с системой, включающей только печь для газификации угля, а также увеличить количество тепла, генерируемого из образующегося газа процесса, в расчете на единицу площади. Кроме того, в системе прямого производства железа с использованием угля увеличение количества тепла, генерируемого из образующегося газа процесса, обеспечивает сокращение количества расходуемого газа процесса. В результате можно уменьшить количество СО2, выделяемого в системе, и тем самым способствовать экономии энергии.

Более того, можно увеличить количество отходящего тепла, утилизируемого в этих системах, что улучшает коэффициент использования тепла в этих системах.

В системах газификации угля и прямого производства железа согласно настоящему изобретению печь для термического восстановления может быть скомпонована в виде карусельной печи, которая нагревает и восстанавливает углеродные композитные агломераты, включающие в себя материал, содержащий оксид железа, и восстановитель на основе угля.

В системах газификации угля и прямого производства железа согласно настоящему изобретению нагреватель может быть скомпонован в виде пароперегревателя, который направляет водяной пар, выходящий из парового барабана парового котла, использующего тепло отходящих газов, в жаровую трубу и направляет отходящие газы, выходящие из печи для термического восстановления, в кожух, заключающий жаровую трубу, для перегревания водяного пара в жаровой трубе.

Системы газификации угля и прямого производства железа согласно настоящему изобретению могут дополнительно включать: соединительный паропровод для соединения парового барабана парового котла, использующего тепло отходящих газов процесса прямого производства железа с использованием угля или процесса газификации угля, и впускного канала нагревателя.

В случае, где системы газификации угля и прямого производства железа согласно настоящему изобретению дополнительно включают газгольдер для хранения отходящего газа, полученного в печи для газификации угля, системы могут быть скомпонованы так, чтобы подавать газ из газгольдера в канал для подведения топлива в печь для термического восстановления.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению можно дополнительно нагревать водяной пар, полученный в процессе газификации угля, с использованием отходящего тепла, генерированного в процессе прямого производства железа на основе угля, и подавать такой перегретый водяной пар в процесс газификации угля, тем самым достигая повышения скорости газификации угля. В результате увеличивается количество тепла, утилизируемого в процессе прямого производства железа с использованием угля, в то же время при снижении капиталовложений для оборудования, используемого в процессе газификации угля, тем самым достигая увеличения количества тепла, генерируемого из отходящего газа в расчете на единицу объема.

Более того, в процессе прямого производства железа с использованием угля увеличение количества тепла, генерируемого из отходящего газа, обеспечивает снижение удельного потребления энергии, и поэтому можно сократить нагрузку на окружающую среду.

Кроме того, можно повысить степень извлечения отходящего тепла, а также степень утилизации тепла в этих процессах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

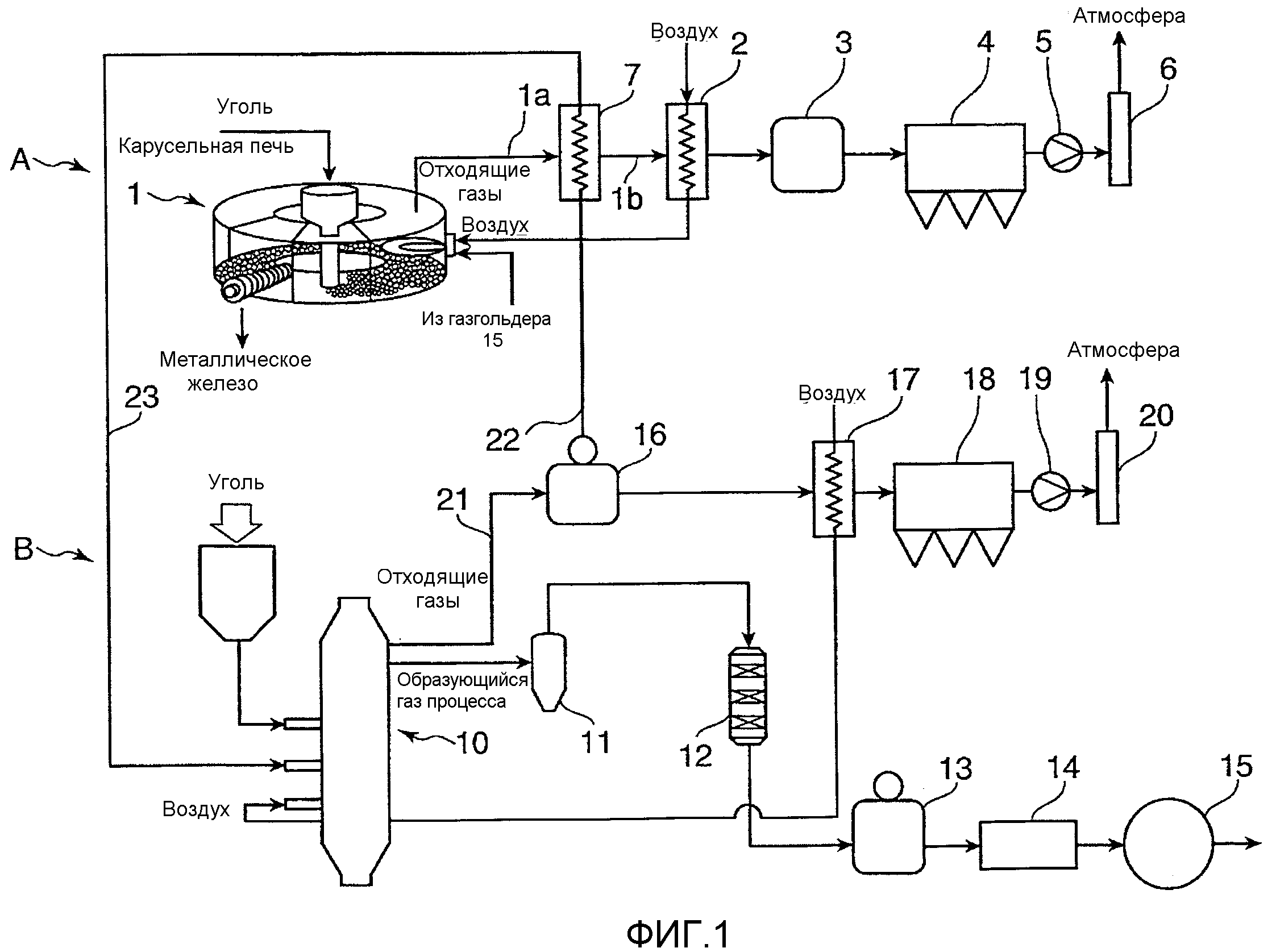

Фиг.1 представляет компоновочную диаграмму, показывающую систему газификации угля и прямого производства железа согласно первому варианту осуществления настоящего изобретения.

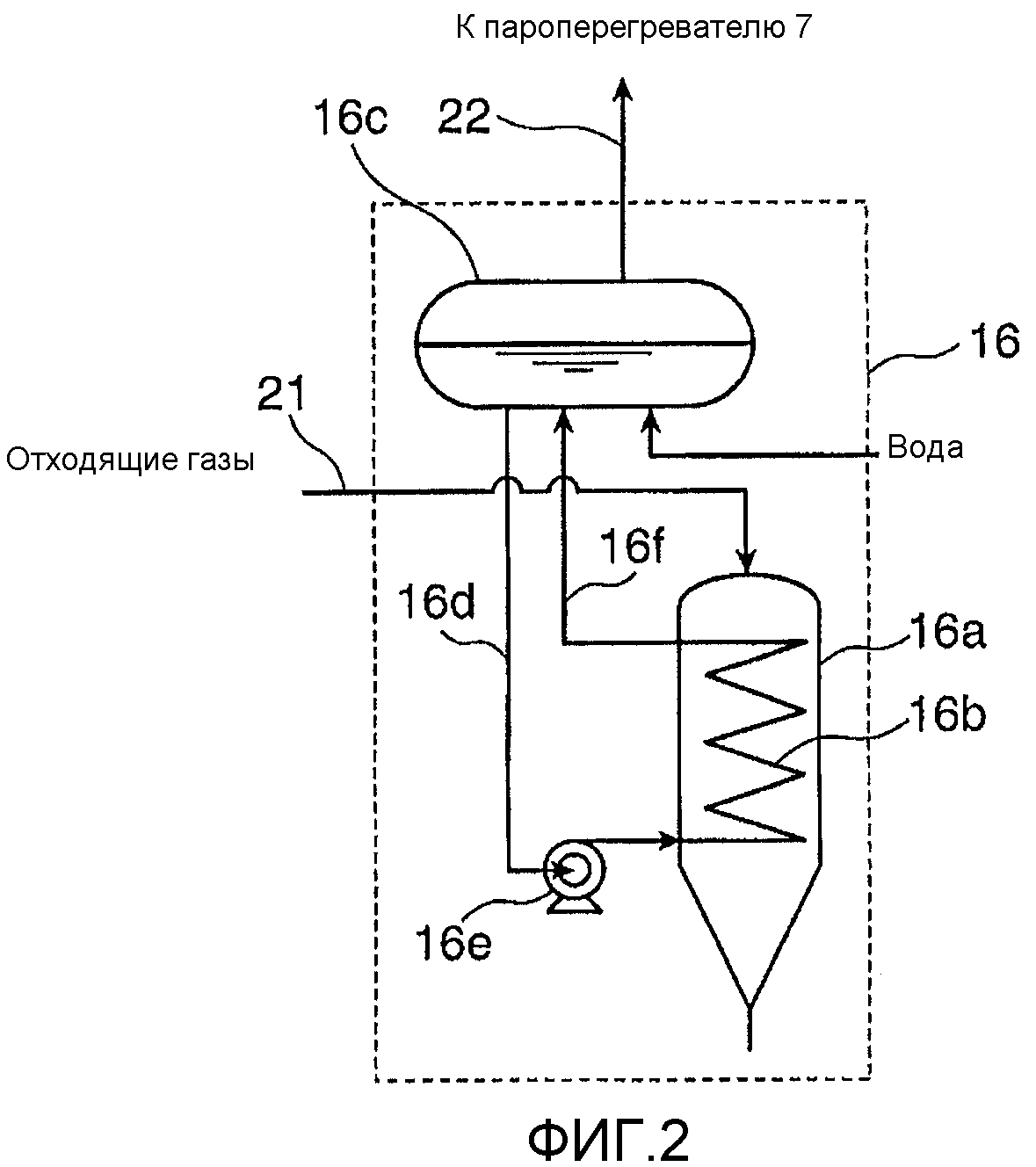

Фиг.2 представляет увеличенный вид второго котельного агрегата, использующего тепло отходящих газов, иллюстрированного в фиг.1.

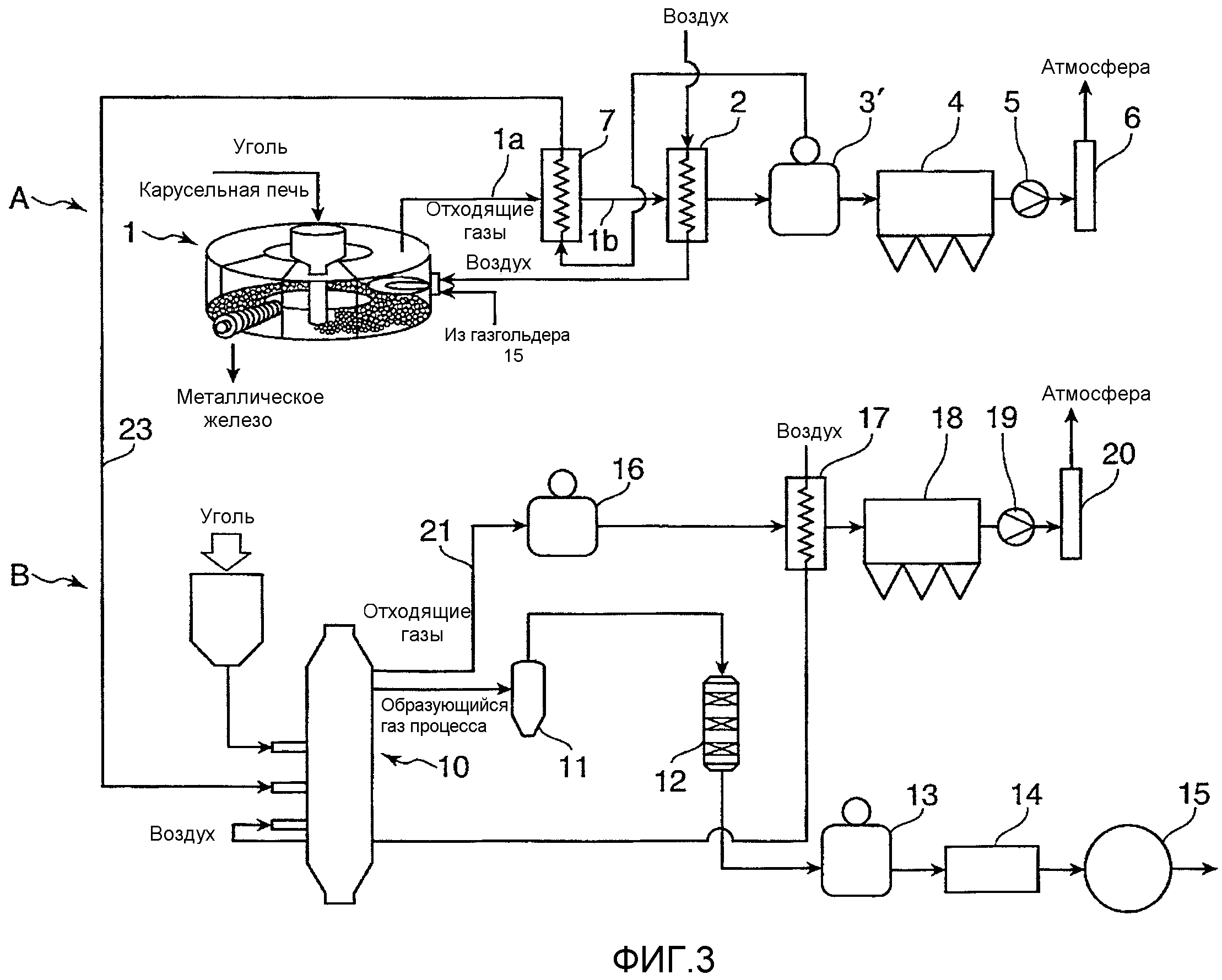

Фиг.3 представляет компоновочную диаграмму, показывающую систему газификации угля и прямого производства железа согласно второму варианту осуществления настоящего изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение подробно описано ниже в соответствии с вариантами исполнения, показанными в чертежах.

Фиг.1 представляет компоновочную диаграмму, показывающую систему газификации угля и прямого производства железа согласно первому варианту осуществления настоящего изобретения.

На этой фигуре система газификации угля и прямого производства железа скомпонована как комбинация системы А для выполнения процесса прямого производства железа с использованием угля и системы В для осуществления процесса газификации угля.

1. Система для выполнения процесса прямого производства железа с использованием угля

Материал, содержащий оксид железа, и уголь (восстановитель) предварительно смешивают друг с другом и формуют в агломераты, такие как гранулы, окатыши или брикеты.

В системе А агломераты загружают в карусельную печь 1 (печь для термического восстановления), распределяют с образованием одного или двух слоев на карусельной печи 1 и нагревают до температуры от 1250 до 1400°С в карусельной печи 1. В результате оксид железа в материале, содержащем оксид железа, восстанавливается углем и превращается в металлическое железо (восстановленное железо или металлические частицы) для выгрузки из карусельной печи 1.

Монооксид углерода (СО), генерированный из агломератов в карусельной печи 1, сжигают в карусельной печи 1, используя его как основной источник тепла. Газообразное топливо, дополнительно подводимое в карусельную печь 1, может представлять собой LNG (сжиженный природный газ), LPG (сжиженный нефтяной газ), COG (коксовый газ), тяжелую нефть, синтетический газ или тому подобное.

Отходящие газы, образованные во время процесса восстановления, подают из карусельной печи 1 в теплообменник 2 с помощью дымоходов 1а и 1b для отработавших газов и затем направляют в охладитель 3 или тому подобный, в котором отработавшие газы охлаждают. Этот охладитель 3 может быть заменен котельным агрегатом или может быть объединен с таким котельным агрегатом.

В вышеупомянутом теплообменнике 2 происходит теплообмен между отходящими газами и воздухом, чтобы охлаждать отходящие газы. Нагретый воздух используют для сжигания или тому подобного в карусельной печи 1.

Отходящий газ, выведенный из охладителя 3, затем подают в пылеуловитель 4, в котором удаляют пыль из отходящего газа, и затем газ, обработанный таким образом, выпускают в атмосферу из дымовой трубы 6 с помощью вентилятора 5.

Пароперегреватель 7 размещают между карусельной печью 1 и теплообменником 2 в качестве нагревателя для перегрева водяного пара.

Пароперегреватель 7 направляет в жаровую трубу водяной пар, выведенный из парового барабана котельного агрегата 16, использующего тепло отходящих газов, который описан далее. Газ, выведенный из карусельной печи 1, направляют в кожух, заключающий в себе жаровую трубу, чтобы перегревать водяной пар, протекающий в жаровой трубе.

Действия пароперегревателя 7 будут разъяснены в связи с системой В, описываемой далее.

2. Система для осуществления процесса газификации угля

В системе В угольное топливо (порошкообразный уголь) подают в печь 10 для газификации угля, в которой уголь частично окисляется и газифицируется таким окислителем, как воздух, кислород или водяной пар.

Образующийся газ процесса с температурой приблизительно 1000°С, который образуется в печи 10 для газификации угля, направляют с помощью устройства 11 для удаления пыли в устройство 12 для обессеривания, действующее как газоочистная установка, и отходящее тепло, генерированное из упомянутого газа, утилизируют в котельном агрегате 13 (котел-утилизатор), использующем тепло отходящих газов.

Газ затем подают в охладитель 14 и охлаждают путем теплообмена с воздухом, чтобы направить на хранение в газгольдер 15.

Газ (такой как СО или Н2), накопленный в газгольдере 15, должен быть направлен в карусельную печь 1 в качестве газообразного топлива.

Между тем, отходящие газы с температурой приблизительно 1100°С, которые выведены из печи 10 для газификации угля, подают во второй котельный агрегат 16, использующий тепло отходящих газов. Отходящие газы, выведенные из второго котельного агрегата 16, использующего тепло отходящих газов, далее подают в теплообменник 17 и охлаждают путем теплообмена с воздухом. Воздух, нагретый путем теплообмена, используют в качестве воздуха для горения или как окислитель в печи 10 для газификации угля.

Второй котельный агрегат 16, использующий тепло отходящих газов, действует как паровой котел, использующий тепло отходящих газов, который утилизирует тепло образующихся газов процесса, выведенных из печи 10 для газификации угля.

Отходящий газ из теплообменника 17 затем подают в пылеуловитель 18, в котором удаляют пыль, и обработанный таким образом газ выпускают в атмосферу из дымовой трубы 20 с помощью вентилятора 19.

3. Компоновка для совместного действия системы А и системы В

Фиг.2 представляет увеличенный вид второго котельного агрегата 16 (котла утилизатора), использующего тепло отходящих газов.

На этой фигуре печь 10 для газификации угля (смотри фиг.1) соединена с утилизирующим отходящее тепло паровым котлом 16а второго котельного агрегата 16, использующего тепло отходящих газов, посредством дымохода 21 для отходящих газов.

В утилизирующем отходящее тепло паровом котле 16а трубопровод 16b для теплопередачи размещают в виде змеевика, чтобы подводить воду из парового барабана 16с к впускному каналу трубопровода 16b для теплопередачи с помощью циркуляционного трубопровода 16d и циркуляционного насоса 16е.

Когда вода поступает из парового барабана 16с в трубопровод 16b для теплопередачи и испаряется в нем, полученный водяной пар возвращается в паровой барабан 16с по паропроводу 16f.

В паровом барабане 16с газ и жидкость отделяются друг от друга, и полученный таким образом водяной пар направляют в описанный выше пароперегреватель 7 (смотри фиг.1) по соединительному паропроводу 22.

Соединительный паропровод 22 предусмотрен для соединения парового барабана 16с и впускного канала жаровой трубы в пароперегревателе 7 (впускного канала нагревателя).

Как описано ранее, пароперегреватель 7 перегревает водяной пар, и водяной пар, перегретый до температуры 600°С, подают в качестве окислителя в печь 10 для газификации угля по трубопроводу 23 для перегретого пара (смотри фиг.1). Как также описано ранее, отходящий газ, полученный в печи 10 для газификации угля и накопленный в газгольдере 15, подают в карусельную печь 1 в качестве газообразного топлива. В этой компоновке эти две системы действуют совместно друг с другом.

В традиционном процессе прямого производства железа водяной пар в той же системе не используют. Поэтому даже в случае, где теплосодержание отходящих газов утилизируют получением водяного пара, такое тепло не может быть использовано эффективно. Хотя это тепло может быть применено для выработки электроэнергии с использованием паровой турбины, такое производство электроэнергии будет обеспечивать лишь малые экономические преимущества в отношении эффективности производства электроэнергии с использованием такой паровой турбины.

Напротив, настоящее изобретение скомпоновано так, что водяной пар, полученный в процессе газификации угля, подвергают перегреву с использованием высокотемпературных отходящих газов, образованных в процессе прямого производства железа, для направления его в печь для газификации угля. Поэтому скорость газификации угля повышается в процессе газификации угля и можно уменьшить габариты печи для газификации угля, что ведет к сокращению капиталовложений для оборудования.

Более того, можно сократить количество водяного пара, используемого в газификации угля, чем повышается количество (в расчете на единицу объема) тепла, генерируемого отходящими газами. В результате можно уменьшить количество газа, расходуемого в процессе прямого производства железа.

Также достигается улучшение степени извлечения отходящего тепла в соответствующих системах, а также повышение степени утилизации отходящего тепла в системах.

Фиг.3 представляет компоновочную диаграмму, показывающую систему газификации угля и прямого производства железа согласно второму варианту осуществления настоящего изобретения.

В этой фигуре такие же компоненты, как компоненты в фиг.1, обозначены теми же символами, и описание их повторяться не будет.

Производственные системы, показанные в фиг.3, отличаются от систем, показанных в фиг.1, компоновкой путей подачи водяного пара в печь для газификации угля.

Систему А ниже по потоку относительно теплообменника 2 оснащают паровым котлом 3', использующим тепло отходящих газов, который будет утилизировать теплоту газов, образующихся в процессе прямого производства железа с использованием угля, с использованием водяного пара.

Водяной пар, полученный паровым котлом 3', использующим тепло отходящих газов, направляют в пароперегреватель 7 для перегрева. Этот перегретый водяной пар подают в качестве окислителя в печь 10 для газификации угля по трубопроводу 23 для перегретого водяного пара.

В производственных системах, показанных в фиг.3, отходящие газы, выведенные из карусельной печи 1, не содержат смолу в отличие от отходящих газов, выведенных из печи 10 для газификации угля. Соответственно этому отходящие газы из карусельной печи 1 могут быть направлены без необходимости в удалении смолы в паровой котел 3', использующий тепло отходящих газов, для утилизации тепла с получением водяного пара, который подают в печь 10 для газификации угля преимущественно в качестве газифицирующего средства.

В общем, в качестве газифицирующего средства, подаваемого в печь для газификации угля, главным образом используют кислород или воздух. Применение чистого кислорода, по сравнению с воздухом, будет дополнительно повышать эффективность газификации. В этом отношении есть система, включающая генератор кислорода и печь для газификации угля. Однако в таком случае, где предусмотрен генератор кислорода, необходимо подводить мощность для питания этого генератора кислорода. Другими словами, электроэнергия, вырабатываемая турбиной в системе производства электроэнергии при газификации угля, частично потребляется генератором кислорода. В результате эффективность преобразования энергии при наличии генератора кислорода не обязательно является высокой во всей системе.

Напротив, в настоящем изобретении в качестве газифицирующего средства используют водяной пар, который может быть без труда получен, а также может быть без затруднений обработан. Водяной пар, который может быть получен в процессе газификации угля, но не может быть должным образом нагрет, перегревают с использованием высокотемпературных отходящих газов, которые получаются в процессе прямого производства железа. Альтернативно, водяной пар, полученный в процессе прямого производства железа, перегревают внутри той же системы, и полученный перегретый водяной пар подают в печь для газификации угля. Поэтому настоящее изобретение реализует системы с высоким коэффициентом преобразования энергии без необходимости в применении генератора кислорода.

Предпочтительные варианты осуществления настоящего изобретения были в достаточной мере описаны с привлечением чертежей. Однако специалист, квалифицированный в этой технической области, мог бы реализовать настоящее изобретение с применением многих вариаций и модификаций. Такие вариации и модификации следует рассматривать как включенные в пределы технической области настоящего изобретения в такой мере, насколько они не выходят за рамки идей относительно разрешения проблем в настоящем изобретении.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение применимо к процессу газификации угля для гибридной схемы газификации угля и производства электроэнергии или тому подобной, а также к процессу прямого производства железа с использованием угля для получения восстановленного железа или металлических частиц с использованием карусельной печи или обжиговой печи.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1 Карусельная печь (печь для термического восстановления)

1а, 1b Дымоход для отработавших газов

2 Теплообменник

3 Охладитель

4 Пылеуловитель

5 Вентилятор

6 Дымовая труба

7 Пароперегреватель (нагреватель)

10 Печь для газификации угля

11 Устройство для удаления пыли

12 Устройство для обессеривания

13 Котельный агрегат, использующий тепло отходящих газов

14 Охладитель

15 Газгольдер

16 Второй котельный агрегат, использующий тепло отходящих газов (паровой котел, использующий тепло отходящих газов)

16а Паровой котел, утилизирующий отходящее тепло

16b Трубопровод для теплопередачи

16с Паровой барабан

16d Циркуляционный трубопровод

16е Циркуляционный насос

16f Паропровод

17 Теплообменник

18 Пылеуловитель

19 Вентилятор

20 Дымовая труба

21 Дымоход для отходящих газов

22 Соединительный паропровод

23 Трубопровод для перегретого водяного пара