ПРОБООТБОРНЫЙ КОЛЛЕКТОР ДЛЯ ПРЕДСТАВИТЕЛЬНОГО ОТБОРА ГАЗО-АЭРОЗОЛЬНОЙ СРЕДЫ ИЗ СБРОСНОЙ ТРУБЫ

Вид РИД

Изобретение

Область техники

Настоящее изобретение относится к устройствам, используемым в составе пробоотборных систем, с помощью которых обеспечивается представительный отбор воздуха, содержащего аэрозоли, из сбросных труб промышленных объектов, например, атомных электростанций, для последующей транспортировки его через байпасный и монтажный патрубки по пробоотборному трубопроводу к фильтрующему узлу, улавливающему из контролируемого воздуха аэрозоли, для последующего измерения их физических характеристик.

В частности, изобретение может использоваться для обеспечения представительного пробоотбора газо-аэрозольной среды из вентиляционной трубы атомной электростанции (далее - АЭС) при контроле выбросов АЭС (при измерении объемных активностей и суточных радиоактивных выбросов аэрозолей и радионуклидов иода).

Важным условием отбора пробы из сбросной трубы является ее представительность, которая обеспечивается, когда часть отбираемой из сбросной трубы газо-аэрозольной среды наиболее точно отражает концентрацию и характер распределения аэрозолей в потоке среды в сбросной трубе. Представительность пробоотбора должна обеспечиваться одновременным соблюдением следующих мер:

- изокинетичность отбора пробы, т.е. равенство скорости потока газо-аэрозольной среды в сбросной трубе в месте отбора пробы и скорости газо-аэрозольной среды во входном отверстии пробоотборного элемента пробоотборного коллектора;

- оптимальность распределения пробоотборных трубок пробоотборного коллектора по поперечному сечению сбросной трубы (т.е. выбор их мест размещения по сечению трубы);

- оптимальность аэродинамических характеристик пробоотборных трубок и смесительной камеры пробоотборного коллектора, т.к. конструкция узлов пробозаборного коллектора не должна вносить существенных аэродинамических возмущений в местах их размещения в сбросной трубе;

- пробоотборные узлы должны иметь незначительные геометрические размеры по сравнению с размерами контролируемой сбросной трубы, чтобы не вносить больших возмущений в поток отбираемого из сбросной трубы воздуха;

- исключение или минимизация процесса конденсации влаги внутри пробоотборного тракта на всем его протяжении от места пробозабора из контролируемой сбросной трубы до конечного места доставки пробы.

Уровень техники

Из уровня техники известны следующие решения.

Известен пробоотборный коллектор, содержащий пробоотборные трубки с подсоединенной к ним сборной камерой. Пробоотборный коллектор предназначен для размещения в контролируемом трубопроводе с целью отбора из него жидкой пробы пропорционально расходу контролируемой жидкости в трубопроводе и дальнейшей транспортировки и возврата ее через байпасный патрубок обратно в трубопровод. Пробоотборные трубки пробоотборного коллектора выполнены и размещены таким образом, что отбор пробы жидкости осуществляется по всему сечению контролируемого трубопровода. Байпасный трубопровод, содержащий смеситель и регулятор расхода жидкости, подсоединен к монтажному трубопроводу, предназначенному для отвода пробы через дозатор, соединенный с анализатором. С помощью регулятора расхода жидкости обеспечивается изокинетичность отбора пробы из контролируемого трубопровода (SU 1280464, дата публикации 30.12.1986).

Известный пробоотборный коллектор не обеспечивает представительность пробоотбора в случае использовании его для отбора газо-аэрозольных сред из трубопроводов, так как в нем не раскрыты технические средства, которые обеспечивали бы оптимальные аэродинамические характеристики пробоотборных элементов, в результате чего при набегании на них контролируемого потока газо-аэрозольной среды будут вноситься возмущения в поток среды и в распределение в нем аэрозолей, что тем самым нарушит представительность пробоотбора. Кроме того, для такого пробоотборного коллектора не определены оптимальные условия распределения пробоотборных трубок по сечению сбросной трубы. Т.к. распределение скорости контролируемого потока газо-аэрозольной среды и концентрации аэрозолей меняются по сечению сбросной трубы, то важно расположить пробоотборные трубки по ее сечению так, чтобы весовые коэффициенты проб газо-аэрозольной среды, поступающих в сборную камеру пробоотборного коллектора из всех пробоотборных трубок, были равными. Выполнение этого условия является одним из важных условий представительного пробоотбора. Достижение остальных условий представительности пробоотбора так же не раскрыто в описании к известному коллектору.

Таким образом, основным недостатком известного пробоотборного коллектора является то, что он не может обеспечить высокую представительность непрерывного отбора проб, в том числе, в случае использования его для отбора газо-аэрозольной среды из сбросной вентиляционной трубы, поскольку из всех вышеперечисленных условий представительного пробоотбора раскрыто только, каким образом достигается только изокинетичность отбора пробы при использовании известного коллектора.

Известен пробоотборный коллектор, предназначенный для размещения в контролируемой трубе для отбора газово-аэрозольной пробы и транспортировки ее через байпасный патрубок к дублированным измерительным системам. Коллектор выполнен в виде одной пробоотборной трубки с распределенными по ее длине штуцерами. Коллектор соединен с байпасным патрубком, содержащим фильтрующий узел, улавливающий радиоактивные аэрозоли и йод, содержащиеся в отобранной пробе, и газовый пробоотборник, в который поступают газообразные радиоактивные материалы и где осуществляется измерение их параметров, а также регулятор, обеспечивающий регулировку скорости потока для изокинетического отбора газовой пробы. После измерения проба возвращается обратно в контролируемую трубу (JPS 5748634, дата публикации 20.03.1982).

При использовании известного пробоотборного коллектора для пробоотбора газо-аэрозольной среды из сбросной вентиляционной трубы также, как и в предыдущем случае, не обеспечиваются оптимальные аэродинамические характеристики пробозаборных элементов, в результате чего при набегании на них контролируемой газо-аэрозольной среды вносится возмущение в поток среды и, следовательно, достигается низкая представительность пробоотбора газо-аэрозольной среды из сбросной трубы. Кроме того, такая конструкция пробоотборного коллектора не обеспечивает изокинетический пробоотбор и, следовательно, получение представительной пробы, при отборе проб из вентиляционных труб большого диаметра (например, от 1000 мм и выше), поскольку штуцера распределены по всей длине пробоотборной трубки, что обеспечивает изокинетический пробоотбор лишь в контролируемых трубах малого диаметра (например, от 300 до 1000 мм), т.к. при использовании известного коллектора разрежение во входных отверстиях штуцеров, за счет которого осуществляется забор контролируемого газа, будет уменьшаться в сторону удаления штуцеров от места соединения пробоотборной трубки с байпасным патрубком. Также конструкция известного пробоотборного коллектора не обеспечивает возможность проведения его регламентного обслуживания и ремонтных работ, т.к. в нем не предусмотрены механизмы извлечения пробоотборной трубки со штуцерами из контролируемой трубы.

Таким образом, к основному недостатку такого пробоотборного коллектора относится то, что он не может обеспечить высокую представительность непрерывного отбора пробы газо-аэрозольной среды из сбросной вентиляционной трубы по тем же причинам, что и в предыдущем случае.

Наиболее близким аналогом заявленного изобретения является пробоотборный коллектор, предназначенный для отбора проб углеводородных соединений из контролируемого трубопровода при использовании его в составе пробозаборного устройства (RU 2249193, дата публикации 27.03.2005). Пробоотборный коллектор состоит из смесительной камеры с фланцем и соединенных с ней пяти пробоотборных трубок, предназначенных для размещения по всему сечению контролируемого трубопровода и непрерывного отбора через них части потока контролируемой среды. Пробоотборные трубки имеют загнутые концы, предназначенные для расположения их вертикально по диаметру контролируемого трубопровода. Оси входных отверстий загнутых концов пробоотборных трубок расположены параллельно продольной оси контролируемого трубопровода и направлены навстречу потоку и удалены друг от друга на расстояние 0,2 диаметра трубопровода, при этом входное отверстие центральной трубки расположено на оси контролируемого трубопровода. Диаметры пробоотборных трубок к центру трубопровода уменьшаются в соответствии с соотношением 26:20:12. Противоположные концы заборных трубок соединены со смесительной камерой, предназначенной для соединения со входом байпасного патрубка для транспортировки по нему части потока, отбираемого из контролируемого трубопровода через пробоотборный коллектор под воздействием избыточного давления, и возвращения отобранного потока обратно в контролируемый трубопровод. Выход байпасного патрубка соединен с контролируемым трубопроводом ниже по течению потока, чем размещен пробоотборный коллектор. На байпасном патрубке установлен регулятор расхода потока, обеспечивающий его регулировку через средства измерения параметров потока (средство измерения плотности, температуры, давления) для изокинетичности отбора пробы среды из контролируемого трубопровода.

Известный пробоотборный коллектор возможно применять как для отбора жидкой, так и газо-аэрозольной среды. Однако при описании его конструкции, так же как и в описании устройства, известного из SU 1280464 (дата публикации 30.12.1986), не определены технические средства для обеспечения следующих параметров:

- оптимальных аэродинамических характеристик пробоотборных элементов, что приводит к тому, что при набегании на них контролируемой газо-аэрозольной среды будут вноситься возмущения в поток среды, тем самым будет нарушаться представительность пробоотбора;

- оптимальных условий для распределения пробоотборных трубок по сечению сбросной трубы. Т. к. распределения скорости контролируемого потока газо-аэрозольной среды и концентрации аэрозолей меняются по сечению сбросной трубы, то важно расположить пробоотборные элементы по ее сечению так, чтобы весовые коэффициенты проб газо-аэрозольной среды, поступающие в сборную камеру пробоотборного коллектора из всех пробоотборных трубок, были равными. Выполнение этого условия также является одним из важных условий представительного пробоотбора.

Кроме того, коллектор не обеспечивает исключение или минимизацию конденсации влаги внутри пробоотборного тракта на всем его протяжении от места пробозабора из контролируемой сбросной трубы до конечного места доставки пробы, где проводятся измерения параметров контролируемой среды, что в случае использования устройства для отбора газо-аэрозольных проб приводит к осаждению аэрозолей на стенках пробоотборного тракта и, следовательно приводит к неверным результатам измерений.

Таким образом, к основному недостатку такого пробоотборного коллектора относится то, что он не обеспечивает высокую представительность непрерывного отбора пробы газо-аэрозольной среды из сбросной трубы.

Раскрытие изобретения

Технической проблемой настоящего изобретения является необходимость преодоления технических недостатков, присущих аналогам, что ведет к необходимости создания эффективного пробоотборного коллектора, который обеспечивал бы повышение эксплуатационных и технологических характеристик при эффективном пробоотборе газо-аэрозольных проб из сбросной трубы.

Техническим результатом заявленного изобретения является повышение представительности пробоотбора газо-аэрозольной среды из сбросной трубы промышленного объекта, что обеспечивает повышение точности оценки влияния выбросов промышленного предприятия на состояние экологии внешней среды и повышение безопасности населения.

Технический результат достигается за счет выполнения пробоотборного коллектора (1), предназначенного для отбора газо-аэрозольной среды из сбросной трубы, содержащего пучок пробоотборных трубок (4) разной длины с загнутыми концами, на которых установлены штуцера (5) с пробозаборными концами; смесительную камеру (6) с корпусом в виде полого сосуда, основание которого соединено с концами пучка пробоотборных трубок (4), противоположными загнутым концам со штуцерами (5); отрезок трубы (7), один из концов которого соединен с вершиной смесительной камеры (6), а второй конец является выходом проботборного коллектора (1), причем пучок пробоотборных трубок (4) пробоотборного коллектора (1) предназначен для размещения внутри сбросной трубы посредством установки его через отверстие в стенке сбросной трубы в положении, при котором оси входных отверстий штуцеров (5) параллельны продольной оси сбросной трубы и направлены навстречу воздушному потоку в ней, при этом длины пробоотборных трубок (4) выбраны так, чтобы каждый из установленных на их концах штуцеров (5) был расположен внутри одной из зон в виде концентрических колец равной площади, на которые условно разбито поперечное сечение сбросной трубы в месте размещения штуцеров (5), и количество которых равно числу пробоотборных трубок (4) в пучке.

За счет наличия в составе пробоотборного коллектора (1) пучка, состоящего из отдельных пробоотборных трубок (4), каждая из которых соединена одним концом со смесительной камерой (6), обеспечивается практически одинаковое разрежение на концах всех штуцеров (5) и, соответственно, практически одинаковые скорости потоков контролируемой среды при входе в каждый из штуцеров (5), что является условием повышения представительности пробоотбора для сбросных труб любого диаметра (как малого, с диаметром, например, менее 1000 мм, так и большого диаметра, например, более 1000 мм), в отличие, например, от конструкции пробоотборного коллектора, известного из патента JPS 5748634 (дата публикации 20.03.1982), с одной пробоотборной трубкой, на которой по всей длине установлены штуцера, при использовании котрого при отборе пробы среды происходит падение разрежения на всасывающих концах штуцеров по длине пробоотборной трубки, что приводит к соответствующему падению скорости потоков сред при входе в штуцер, и тем больше, чем он дальше расположен от места соединения пробоотборной трубки со смесительной камерой. Если для сбросных труб малого диаметра (до 1000 мм) этот эффект не так заметен, то для труб большого диаметра (например, таких, как вентиляционные трубы АЭС, диаметр которых составляет от 2000 до 3000 мм) разница в скоростях становится заметной и приводит к существенному ухудшению представительности пробоотбора.

За счет выполнения концов пробоотборных трубок (4) загнутыми таким образом, что оси входных отверстий штуцеров (5) направлены параллельно продольной оси сбросной трубы навстречу воздушному потоку в ней, обеспечивается минимизация возмущения потоков среды при их набегании на штуцера и тем самым обеспечивается повышение представительности пробоотбора.

За счет выбора различных длин пробоотборных трубок (4) так, чтобы каждый из установленных на их концах штуцеров (5) был расположен внутри одной из зон в виде концентрических колец равной площади, на которые условно разбито поперечное сечение сбросной трубы в месте размещения штуцеров (5), и количество которых равно числу пробоотборных трубок (4) в пучке, обеспечивается одновременный отбор проб газо-аэрозольной среды из разных зон потока в сбросной трубе, где все отобранные пробы обладают одинаковыми весовыми коэффициентами, и дальнейшее поступление в смесительную камеру (6) пробоотборного коллектора (1) проб газо-аэрозольной среды из всех пробоотборных трубок (4), что приводит к наиболее представительному отбору пробы по сечению сбросной трубы и в результате чего повышается точность оценки влияния выбросов промышленных предприятий на состояние экологии внешней среды и повышение безопасности населения.

Таким образом, заявленная конструкция пробоотборного коллектора обеспечивает повышение представтиельности пробы при его эксплуатации.

В частном случае реализации заявленного изобретения пробоотборный коллектор может быть предназначен для использования в составе системы радиационного контроля выбросов радиоактивных аэрозолей, газов и йода через вентиляционную трубу на объектах атомной промышленности.

Смесительная камера (6) может быть выполнена в виде полого усеченого конуса с углом конусности, равным, например, 15°-30°. Вершина смесительной камеры соединена с отрезком трубы, и имеет внешний и внутренний диаметры, соответствующие внешнему и внутреннему диаметру байпасного патрубка, что обеспечивает плавное, без резких скачков, смешение проб воздуха, поступающего из пробоотборных трубок в смесительную камеру, и доставку его в байпасный патрубок, и тем самым минимизирует потери радиоактивных аэрозолей и иода в смесительной камере за счет инерционного осаждения.

Смесительная камера (6) может быть соосно соединена с отрезком трубы (7) посредством сварки.

Смесительная камера (6) и соединенный с ней отрезок трубы (7) могут быть предназначены для использования совместно с монтажным фланцем (14), установленным и зафиксированным на их стыке посредством сварки.

Основание смесительной камеры (6) может быть соединено с пучком пробоотборных трубок (4) посредством сварки.

Пучок пробоотборных трубок (4), соединенный с основанием смесительной камеры (6), может быть предназначен для использования совместно с заглушкой (17), установленной на стыке их соединения. Заглушка (17) может быть выполнена круглой.

Продольная ось отрезка трубы (7) и смесительной камеры (6) вместе с приваренным к ней пучком пробоотборных трубок (4) могут быть смещены вниз по отношению к оси заглушки (17) и к оси монтажного фланца (14), что обеспечивает размещение пробоотборного коллектора внутри контролируемой сбросной трубы таким образом, что штуцера (5) пробоотборных трубок будут расположены ниже края отверстия в стенке сбросной трубы, через которое пробоотборный коллектор (1) устанавливается внутрь сбросной трубы, а входные отверстия штуцеров направлены навстречу потоку воздуха в сбросной трубе. Такое решение позволяет в месте размещения ближайшего к стенке сбросной трубы штуцера (5) устранить влияние на него аэродинамических возмущений, возникающих при прохождении потока воздуха вдоль отверстия в стенке сбросной трубы.

Каждый из входных участков (концов) пробоотборных трубок (4) может быть загнут под прямым углом по отношению к соответствующей пробоотборной трубке (4), загиб концов пробоотборных трубок (4) с установленными на них штуцерами (5) может быть выполнен с радиусом, равным не менее их пяти внутренних диаметров, что минимизирует инерционное осаждение аэрозолей при транспортировке газо-аэрозольной пробы вдоль загибов пробоотборных трубок, и таким образом также минимизирует потери радиоактивных аэрозолей и иода за счет их инерционного осаждения при транспортировке по пробоотборному трубопроводу до оборудования контроля газоаэрозольных выбросов, что повышает представительность пробы.

Расстояние от входных отверстий (концов) пробоотборных трубок (4), на которых установлены штуцера (5), до прямых участков соответствующих пробоотборных трубок (4) может быть равно не менее пяти внутренних диаметров пробоотборных трубок (4), что устраняет влияние аэродинамических возмущений, возникающих при набегании потока воздуха на прямые участки пробоотборных трубок (4), на поток воздуха в местах его набегания на штуцера (5) и тем самым повышает представительность пробоотбора газо-аэрозольной среды штуцерами (5) пробоотборных трубок (4).

Пробозаборный конец каждого штуцера (5) может быть выполнен в форме усеченного конуса, вершина которого предназначена для направления ее навстречу воздушному потоку в сбросной трубе. Угол конусности каждого штуцера (5) может составлять 15-30°, узкая часть которого направлена в сторону потока воздуха в сбросной трубе, что обеспечивает сохранение направления линий потока аэрозолей при набегании потока воздуха на штуцера (5) и тем самым повышается представительность пробоотбора газо-аэрозольной среды штуцерами (5) пробоотборных трубок (4).

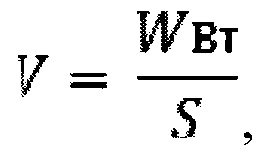

Величина площади сечения входного отверстия штуцера (5) с точностью до относительной погрешности δ может определяться следующим выражением:

где: SВХ - площадь сечения входного отверстия штуцера (5), см2;

w - расход отбираемого воздуха через пробоотборную трубку (4), см /мин,

Wсм - номинальный расход отбираемого воздуха через смесительную камеру (6), см /мин,

n - количество пробоотборных трубок (4) в пучке,

V - линейная скорость воздуха по внутреннему сечению сбросной трубы в месте размещения штуцеров (5) пробоотборных трубок (4), см/мин,

Wвт - средний по режимам работы промышленного объекта расход воздуха в сбросной трубе, см /мин,

S - площадь внутреннего поперечного сечения трубы в месте размещения штуцеров (5) пробоотборных трубок (4), см,

δWсм - относительная погрешность поддержания расхода воздуха через смесительную камеру (6) относительно номинального расхода воздуха, %,

δWвт - относительный разброс расхода воздуха в сбросной трубе относительно среднего по режимам работы промышленного объекта расхода воздуха, %.

Такое выполнение штуцеров (5) обеспечивает равенство скорости потока воздуха в месте его входа в штуцер (5) в каждой точке отбора контролируемого воздуха и средней скорости потока воздуха в сбросной трубе в районе каждого штуцера, что обеспечивает достижение принципа изокинетического пробоотбора (когда скорость всасываемого потока на срезах штуцеров (5) пробоотборных трубок (4) равна скорости потока контролируемой среды в сбросной трубе).

Пробоотборный коллектор (1) может содержать пять пробоотборных трубок (4) в пучке.

Пробоотборные трубки (4) в пучке могут быть попарно жестко скреплены друг с другом при помощи скоб (19), что значительно увеличивает жесткость всего пучка пробоотборных трубок, устойчивость к вибрации и к аэродинамическому воздействию контролируемого воздуха, что также дополнительно повышает представительность пробоотбора газо-аэрозольной среды штуцерами (5) пробоотборных трубок (4).

Выход пробоотборного коллектора (1) может быть предназначен для соединения с байпасным патрубком (2), размещенным снаружи сбросной трубы.

Конец отрезка трубы (7) может быть предназначен для соединения с первым концом байпасного патрубка (2) при помощи установленных на их сопрягаемых концах фланцев (8) и (9) соответственно.

Второй конец байпасного патрубка (2) может быть предназначен для соединения с монтажным патрубком (3), который предназначен для подсоединения к нему пробоотборного трубопровода для транспортировки отобранной среды в оборудование контроля газоаэрозольных выбросов.

Байпасный патрубок (2) может быть предназначен для соединения его с монтажным патрубком (3) при помощи установленных на их сопрягаемых концах фланцев (10) и (11) соответственно.

Монтажный патрубок (3) может быть предназначен для последовательного подсоединения к его второму концу посредством сварки пробоотборного трубопровода, по которому осуществляется транспортировка газо-аэрозольной среды к оборудованию контроля радиоактивных выбросов из сбросной трубы.

Внутренний диаметр вершины полого усеченного конуса смесительной камеры (6) може соответствовать внутреннему диаметру байпасного патрубка (2).

Внутренний диаметр отрезка трубы (7) может соответствать внутреннему диаметру вершины полого усеченного конуса смесительной камеры (6) и внутреннему диаметру байпасного патрубка (2).

Монтажный патрубок (3) может быть предназначен для размещения его внутри сбросной трубы для подсоединения к его второму концу пробоотборного трубопровода, по которому осуществляется транспортировка газо-аэрозольной среды к оборудованию контроля радиоактивных выбросов из сбросной трубы, при расположении его первого конца, который соединен со вторым концом байпасного патрубка (2), снаружи сбросной трубы посредством установки монтажного патрубка (3) через отверстие в стенке сбросной трубы, которое расположено ниже отверстия для размещения пучка пробоотборных трубок (4) пробоотборного коллектора (1).

Внутренний диаметр верхнего монтажного отрезка трубы (12) выбран так, что в него проходит пучок пробоотборных трубок пробоотборного коллектора (1).

Отверстие в стенке сбросной трубы, предназначенное для установки через него пучка пробоотборных трубок (4), может быть выполнено на участке, к которому присоединен верхний монтажный отрезок трубы (12), а нижнее отверстие в стенке сбросной трубы, предназначенное для установки через него монтажного патрубка (3), может быть выполнено на участке, к которому присоединен нижний монтажный отрезок трубы (13), причем упомянутые отверстия могут быть выполнены с диаметрами, соответствующими внешним диаметрам упомянутых верхнего (12) и нижнего (13) монтажных отрезков труб. За счет такого выполнения обеспечивается возможность проведения работ по монтажу/демонтажу его отдельных узлов при регламентном обслуживании и ремонте пробоотборного коллектора (1), а также обеспечивается возможность прокладки основной части пробоотборного трубопровода внутри сбросной трубы, что обеспечивает минимизацию охлаждения отбираемого воздуха при его транспортировке по пробоотборному трубопроводу от места пробоотбора до конечного пункта, где размещены средства измерения объемной активности аэрозолей и иода, содержащихся в выбросах из сбросной трубы. Тем самым исключается возможность образования конденсата и, как следствие, осаждения радиоактивных аэрозолей и иода на внутренней стенке пробоотборного трубопровода, что дополнительно повышает представительность пробоотбора.

Верхний (12) и нижий (13) монтажные отрезки труб могут быть выполнены с фланцами (15), (16) соответственно для присоединения их к монтажному фланцу (14) пробоотборного коллектора (1) и к фланцу (10) на конце байпасного патрубка (2) соответственно.

Верхний (12) и нижний (13) монтажные отрезки труб с фланцами (15), (16) соответственно могут быть присоединены к стенке сбросной трубы при помощи сварки.

Байпасный патрубок (2), нижний (12) и верхний (13) монтажные отрезки труб могут быть предназначены для покрытия их теплоизоляционным материалом (18).

Байпасный патрубок (2) может быть выполнен П-образным. При этом изгибы байпасного патрубка (2) могут быть выполнены с радиусами, равными не менее пяти его внутренних диаметров. Монтажный патрубок (3) может быть выполнен Г-образным. Изгиб монтажного патрубка (3) может быть выполнен с радиусом, равным не менее пяти его внутренних диаметров. Выполнение байпасного П-образного патрубка и монтажного Г-образного патрубка с вышеуказанными изгибами минимизирует инерционное осаждение аэрозолей газо-аэрозольной пробы при транспортировке ее вдоль изгибов и таким образом также минимизирует потери радиоактивных аэрозолей и иода при транспортировке до оборудования контроля газоаэрозольных выбросов.

Байпасный патрубок (2) и другие элементы пробоотборного тракта, выполненные указанным образом, обладают оптимальными аэродинамическими характеристиками, поскольку конструкция пробоотборных узлов, входящих в состав пробозаборного устройства, не должна вносить существенных аэродинамических возмущений в местах размещения пробоотборных узлов.

При расположении байпасного патрубка (2), имеющего небольшие размеры и П-образную форму, снаружи сбросной трубы и покрытии его теплоизоляционным материалом, обеспечивается возможность прокладки пробоотборного трубопровода внутри контролируемой сбросной трубы, что позволяет обеспечить минимальное отличие температуры отбираемого воздуха от температуры контролируемого воздуха внутри сбросной трубы по всей длине пробоотборного трубопровода. Тем самым предотвращается конденсация влаги, содержащейся в контролируемом воздухе, внутри пробоотборного тракта на всем его протяжении от места пробозабора из контролируемой венттрубы до конечного места доставки пробы (оборудования контроля газоаэрозольных выбросов), что также минимизирует потери радио-активных аэрозолей и иода.

Пробоотборный коллектор (1), байпасный патрубок (2) и монтажный патрубок (3) могут быть выполнены из нержавеющей стали, причем верхний (12) и нижний (13) монтажные отрезки труб могут быть выполнены из той же марки стали, что и сбросная труба, а пробоотборный коллектор (1), байпасный патрубок (2) и монтажный патрубок (3) могут быть выполнены с электрохимически полированной внутренней поверхностью, что обеспечивает низкую сорбцию транспортируемой пробы и таким образом минимизирует потери радиоактивных аэрозолей и иода при их транспортировке до оборудования контроля газоаэрозольных выбросов и, следовательно, повышает представительность пробоотбора.

Описание чертежей

Заявленное изобретение поясняется чертежами, где изображено следующее:

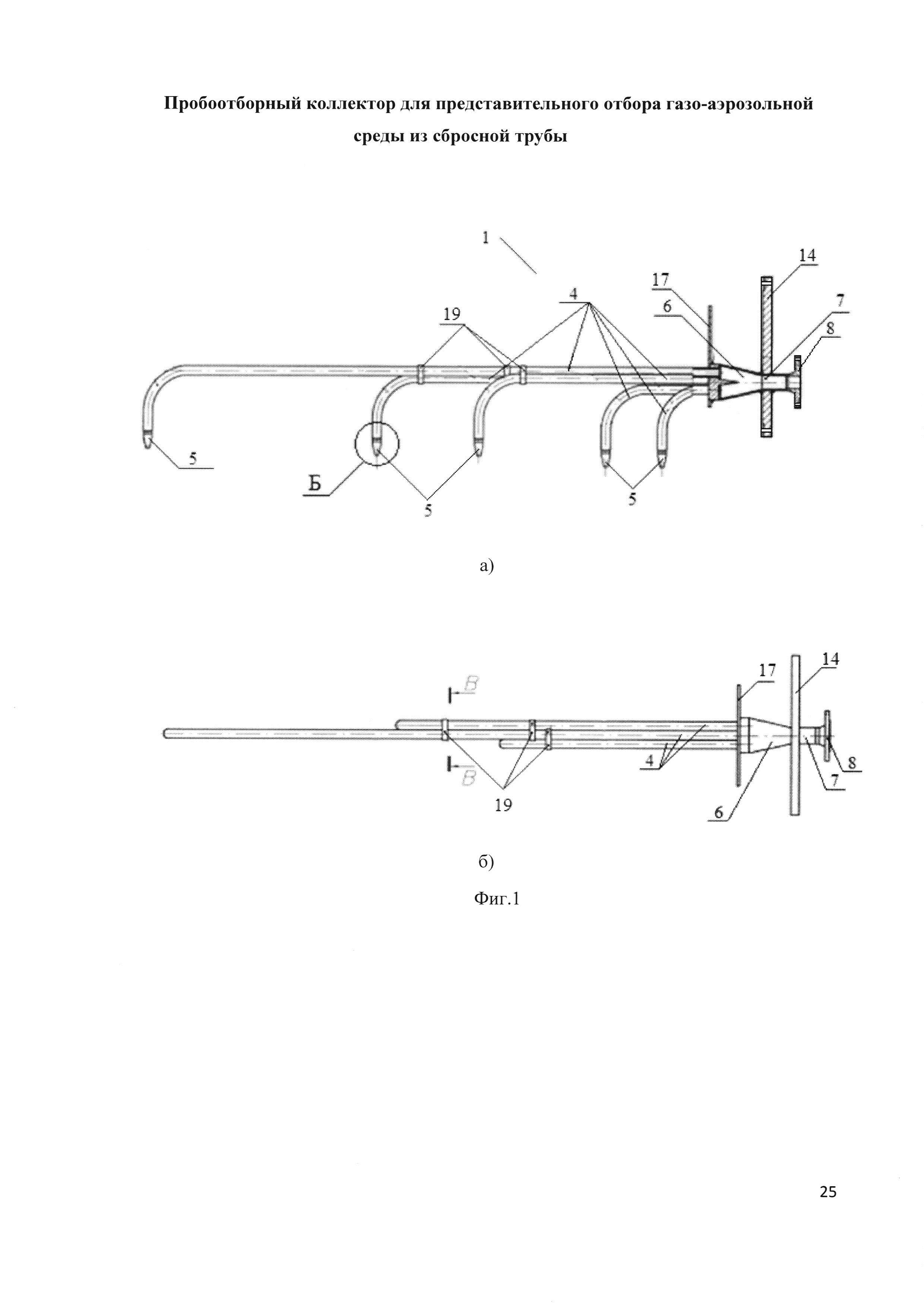

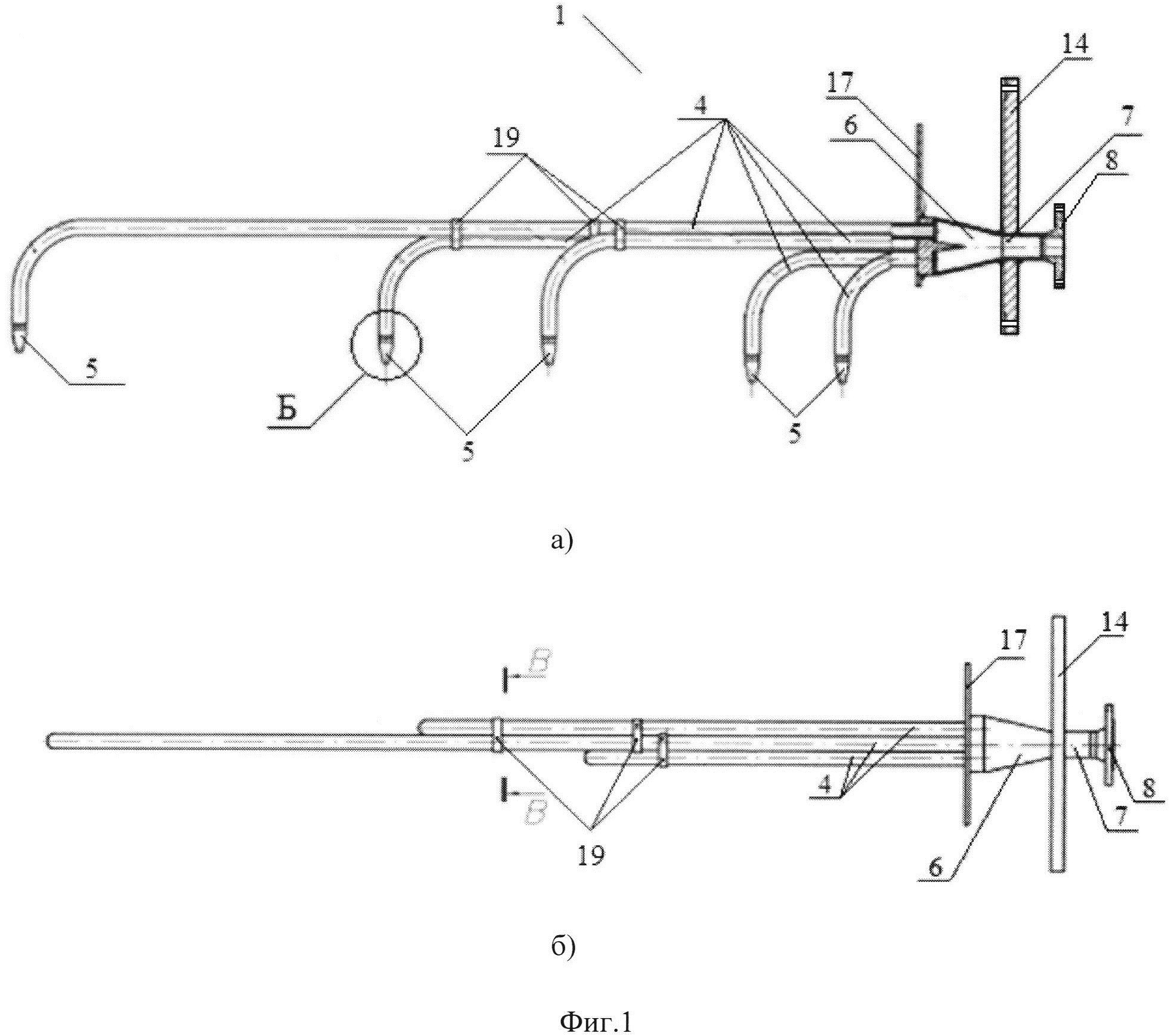

На фиг. 1 - пробоотборный коллектор а) вид сбоку, б) вид сверху,

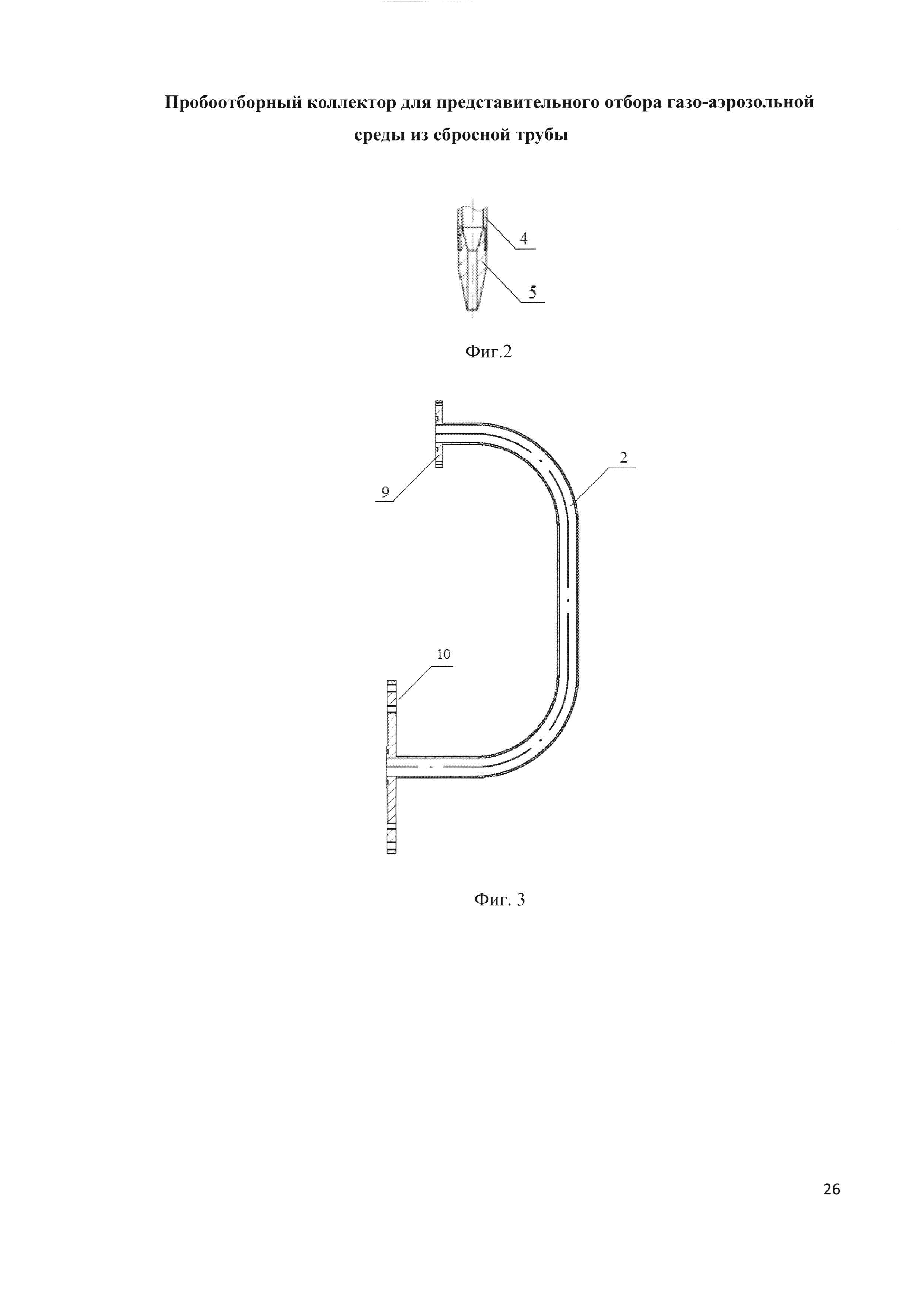

на фиг. 2 - разрез штуцера,

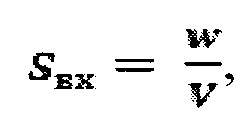

на фиг. 3 - байпасный патрубок с фланцем для присоединения отрезка трубы (7) и фланцем для присоединения монтажного патрубка (3),

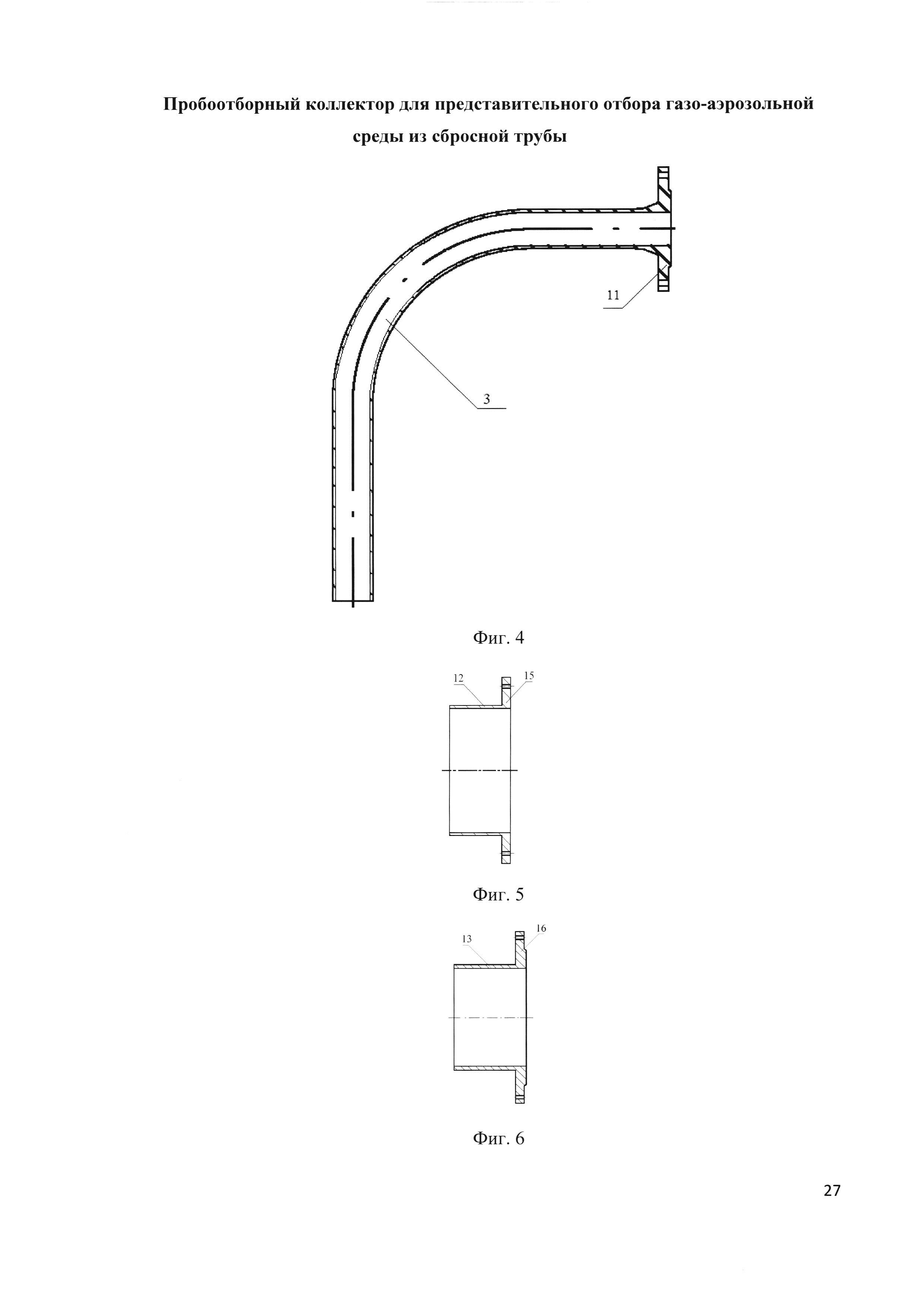

на фиг. 4 - монтажный патрубок с фланцем,

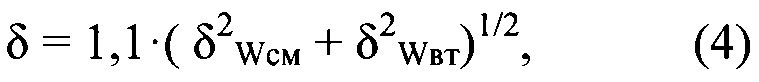

на фиг. 5 - верхний монтажный отрезок трубы с фланцем,

на фиг. 6 - нижний монтажный отрезок трубы с фланцем,

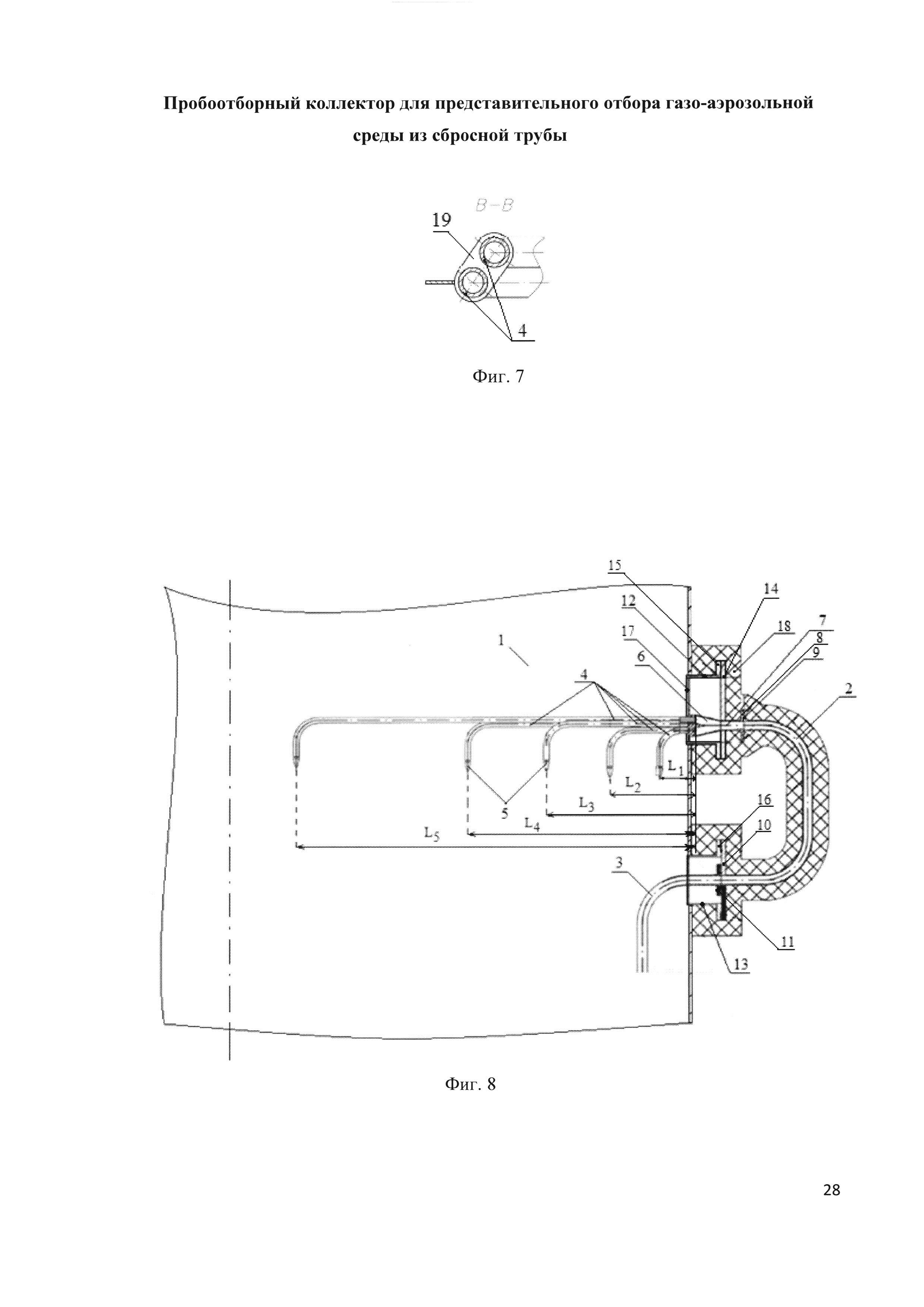

на фиг. 7 - разрез скобы, соединяющей пробоотборные трубки,

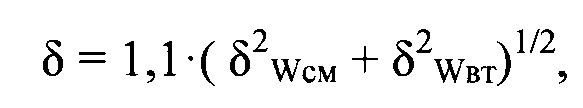

на фиг. 8 - схема размещения в вентиляционной трубе проботборного коллектора в составе пробозаборного устройства в сборе,

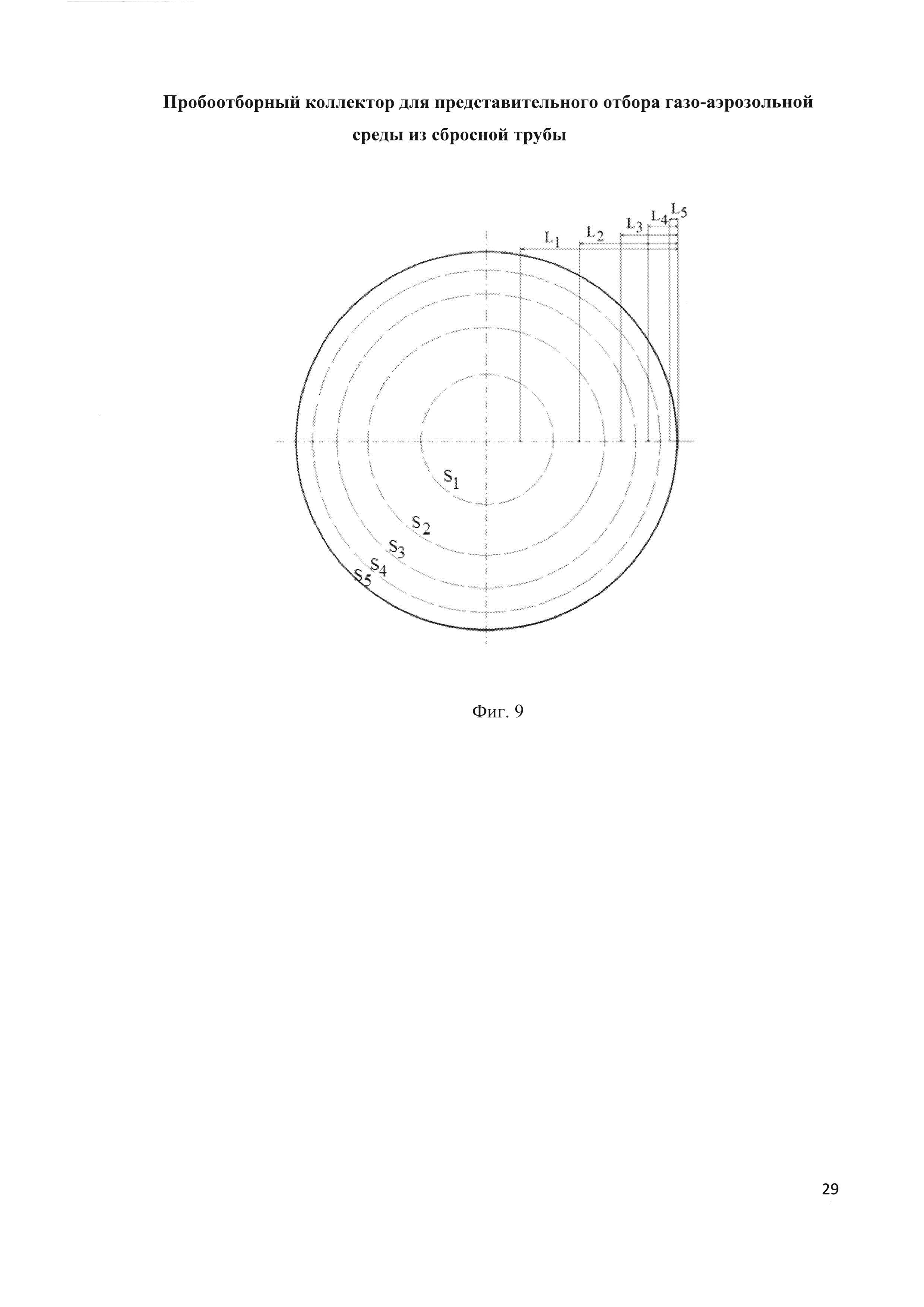

на фиг. 9 - схема, поясняющая условное разбиение поперечного сечения вентиляционной трубы на пять зон в виде концентрических колец равной площади, где: S1=S2=S3=S4=S5.

Позициями на фигурах обозначены:

1 - пробоотборный коллектор,

2 - байпасный патрубок,

3 - монтажный патрубок

4 - пробоотборные трубки,

5 - штуцер,

6 - смесительная камера,

7 - отрезок трубы,

8 - присоединительный фланец на конце отрезка трубы (7) для соединения с присоединительным фланцем (9), расположенным на первом конце байпасного патрубка (2),

9 - присоединительный фланец на первом конце байпасного патрубка (2) для соединения с присоединительным фланцем (8), расположенным на конце отрезка трубы (7),

10 - присоединительный фланец на втором конце байпасного патрубка (2) для соединения с первым концом монтажного патрубка (3),

11 - присоединительный фланец на первом конце монтажного патрубка (3) для соединения со вторым концом байпасного патрубка (2),

12 - верхний монтажный отрезок трубы,

13 - нижний монтажный отрезок трубы,

14 - монтажный фланец на стыке смесительной камеры (6) и отрезка трубы (7) для присоединения к верхнему монтажному отрезку трубы (12),

15 - фланец верхнего монтажного отрезка трубы (12) для соединения к монтажному фланцу (14),

16 - фланец нижнего монтажного отрезка трубы (13) для соединения с присоединительным фланцем (10),

17 - заглушка, размещенная в месте стыковки пучка пробоотборных трубок (4) и основания смесительной камеры (6),

18 - теплоизоляция,

19 - скоба.

Пробоотборный коллектор (1) содержит пучок, состоящий из соединенных между собой скобами (19) пяти пробоотборных трубок (4). Трубки в пучке выполнены разной длины с загнутыми под прямым углом концами. На загнутых концах пробоотборных трубок (4) установлены штуцера (5) с пробозаборными концами. Пучок пробоотборных трубок (4) последовательно соединен со смесительной камерой (6) и с концом отрезком трубы (7), на стыке соединения.установлена круглая заглушка (17). Противоположный конец отрезка трубы (7) является выходом пробоотборного коллектора (1) и содержит фланец (8) для соединения с концом байпасного патрубка (2). На стыке соединения смесительной камеры (6) и отрезка трубы (7) установлен монтажный фланец (14) для присоединения верхнего (12) монтажного отрезка трубы (фиг. 1).

Пробозаборный конец штуцера (5), установленного на конце пробоотборной трубки (4), выполнен в форме усеченного конуса, вершина которого предназначена для направления ее навстречу воздушному потоку в сбросной трубе (фиг. 2).

Пробоотборный коллектор (1) последовательно соединен с П-образным байпасным патрубком (2) и с Г-образным монтажным патрубком (3).

Первый конец байпасного патрубка (2) соединен с монтажным патрубком (3) при помощи установленных на их сопрягаемых концах фланцев (8) и (9) соответственно (фиг. 3).

Второй конец байпасного патрубка (2) предназначен для соединения его с монтажным патрубком (3) при помощи установленных на их сопрягаемых концах фланцев (10) и (11) соответственно (фиг. 4).

Выход пробоотборного коллектора (1) предназначен для размещения его внутри верхнего монтажного отрезка трубы (12) с фланцем (15), расположенного на участке стенки трубы с верхним отверстием (фиг. 5).

Первый конец монтажного патрубка (3) предназначен для размещения его внутри нижнего монтажного отрезка трубы (13) с фланцем (16), расположенного на участке стенки трубы с нижним отверстием (фиг. 6)

Пробоотборные трубки (4) попарно соединены между собой скобами (19) (фиг. 7).

Пробозаборное устройство в сборе содержит пробоотборный коллектор (1), частично размещенный внутри сбросной трубы через верхнее отверстие в ее стенке, байпасный патрубок (2), размещенный снаружи сбросной трубы, и монтажный патрубок (3), первый конец которого соединен с концом байпасного патрубка (2) снаружи сбросной трубы, а второй конец размещен внутри сбросной трубы через нижнее отверстие в ее стенке и присоединен к пробоотборному трубопроводу, по которому осуществляется транспортировка газо-аэрозольной среды к оборудованию контроля радиоактивных выбросов.

На стенке сбросной трубы друг над другом на участках, где выполнены верхнее и нижнее отверстия, закреплены верхний (12) и нижний (13) монтажные отрезки труб. Пучок пробоотборных трубок (4) пробоотборного коллектора (1) размещен внутри сбросной трубы посредством установки его через верхнее отверстие. Первый конец монтажного патрубка (3), соединенный с концом байпасного патрубка (2), размещен внутри сбросной трубы посредством установки его через нижнее отверстие. Верхний (12) и нижий (13) монтажные отрезки труб содержат фланцы (15), (16) соответственно, присоединенные к монтажному фланцу (14) пробоотборного коллектора (1) и к фланцу (10) на конце байпасного патрубка (2) соответственно. Продольная ось отрезка трубы (7) и смесительной камеры (6) вместе с приваренным к ней пучком пробоотборных трубок (4) смещена вниз по отношению к продольной оси заглушки (17) и к продольной оси монтажного фланца (14). Штуцера (5) расположены ниже верхнего отверстия в стенке сбросной трубы.

Монтажный патрубок (3) предназначен для последовательного подсоединения его второго конца посредством сварки к пробоотборному трубопроводу, по которому осуществляется транспортировка газо-аэрозольной среды к оборудованию контроля радиоактивных выбросов из сбросной трубы.

Байпасный патрубок (2), нижний (12) и верхний (13) монтажные отрезки труб покрыты теплоизоляционным материалом (18).

Длины пяти пробоотборных трубок (4) выбраны так, чтобы каждый из установленных на их концах штуцеров (5) был расположен внутри одной из пяти условных зон на расстоянии L1, L2, L3, L4, L5 от стенки трубы, в которой выполнены верхнее и нижнее отверстия (фиг. 8).

Условные зоны представляют собой концентрические кольца равной площади S1=S2=S3=S4=S5, на которые условно разбито поперечное сечение сбросной трубы в месте размещения штуцеров (5) (фиг. 9).

Осуществление изобретения

Изготовление устройства, согласно изобретению, осуществлялось следующим образом.

Верхний монтажный отрезок трубы (12) изготавливали с таким внутренним диаметром, чтобы в него проходил пучок пробоотборных трубок (4) пробоотборного коллектора (1).

Внешний и внутренний диаметры, расположение и размеры крепежных отверстий под болты на фланце (9), расположенном на первом конце байпасного патрубка (2), выполняли таким образом, чтобы они совпадали с соответствующими параметрами присоединительного фланца (8) пробоотборного коллектора (1), а внешний и внутренний диаметры, расположение и размеры крепежных отверстий под болты на фланце (10), расположенном на втором конце байпасного патрубка (2), изготавливали таким образом, чтобы они совпадали с соответствующими параметрами присоединительного фланца (16) нижнего монтажного отрезка трубы (13).

Дополнительно на фланце (10), расположенном на втором конце байпасного патрубка (2), выполняли крепежные отверстия под болты для присоединения к нему фланца (11) монтажного патрубка (3).

Герметизация фланцев обеспечивалась с помощью прокладок.

Нижний монтажный отрезок трубы (13) выполняли с размером внутреннего диаметра, позволяющим закреплять фланец (11) монтажного патрубка (3) к фланцу (10) байпасного патрубка (2) с его (нижнего монтажного отрезка трубы (13)) внутренней стороны.

Монтаж пробоотборного коллектора в сбросной вентилляционной трубе промышленного предприятия (например, завода по переработке руды, предприятия химической промышленности, завода по сжиганию мусора, либо любого другого завода, где реализуется контроль выбросов) осуществлялся следующим образом.

В теле вентилляционной трубы вырезали два круглых отверстия друг над другом таким образом, что диаметр верхнего отверстия соответствовал внешнему диаметру верхнего (12) монтажного отрезка трубы, а диаметр нижнего отверстия соответствовал внешнему диаметру нижнего (13) монтажного отрезка трубы. Затем верхний (12) и нижний (13) монтажные отрезки труб с фланцами (15), (16) вдвигали в отверстия в стенке сбросной трубы настолько, чтобы с одной стороны можно было провести круговую сварку стенок отрезков труб со стенкой сбросной трубы, а с другой стороны, чтобы они минимально выступали внутри сбросной трубы для минимизации завихрений потока воздуха при его движении внутри сбросной трубы. Затем стенки верхнего (12) и нижнего (13) монтажных отрезков труб приваривали к стенкам венттрубы. К фланцу (15) верхнего монтажного отрезка трубы (12) прижимали соответствующую герметизирующую прокладку. Затем в верхний монтажный отрезок трубы (12) вставляли пробоотборный коллектор (1) таким образом, чтобы пучок пробоотборных трубок размещался внутри сбросной трубы в горизонтальном положении пробоотборными штуцерами (5) вниз на встречу потоку воздуха в сбросной трубе. Полость внутри монтажного отрезка трубы (12) заполняли теплоизолятором. Затем присоединяли монтажный фланец (14) на пробоотборном коллекторе (1) к фланцу (15) верхнего монтажного отрезка трубы (12) и фиксировали при помощи болтовых соединений. Фланец (11) монтажного патрубка (3) Г-образной формы вытягивали через нижний монтажный отрезок трубы (13) из вентилляционной трубы наружу и прикрепляли к нему через герметизирующую прокладку фланец (10) байпасного патрубка (2) с помощью болтовых соединений. Затем фланцы (9) и (10) байпасного патрубка (2) крепили к присоединительному фланцу (8) пробоотборного коллектора (1) и к фланцу (16) нижнего монтажного отрезка трубы (13), фиксировали и герметизировали при помощи болтов и прокладок соответственно. Поверхность байпасного патрубка (2) покрывали теплоизоляцией (18) для предотвращения конденсации влаги в пробоотборной магистрали из воздуха отбираемого из сбросной трубы. К концу монтажного Г-образного патрубка (3), который находится внутри сбросной трубы, приваривали пробоотборный трубопровод, который спускали внутри сбросной трубы вдоль ее стенки вниз, в помещение, где были размещены стенды с оборудованием контроля газоаэрозольных выбросов из сбросной трубы.

Вышеописанное техническое решение обеспечивает представительный изокинетический пробоотбор контролируемой среды из сбросных труб. Сам пробоотбор осуществлялся следующим образом.

Пробоотборный трубопровод, по которому из сбросной трубы отбирается с помощью пробоотборного коллектора газо-аэрозольная среда, подсоединяли к оборудованию контроля газо-аэрозольных выбросов. Основным элементом такого оборудования является фильтрующий элемент (фильтр, картридж, сорбционная ловушка и т.п.), размещенный в фильтродержателе, с помощью которого обеспечивается выделение и сбор аэрозолей из отбираемого из сбросной трубы воздуха. Далее аэрозоли, накопленные на фильтрующем элементе, анализировали прямо на месте контроля с помощью автоматизированных установок (при непрерывном контроле) или фильтрующий элемент извлекали из фильтродержателя системы пробоотбора, переносили и анализировали в лабораторных условиях с помощью лабораторного оборудования.

Для обеспечения прокачки воздуха через пробоотборную систему и фильтродержатель использовали воздуходувку, вход которой подключали к выходу фильтродержателя. Воздуходувка создавала разрежение на входе фильтродержателя с фильтрующим элементом, которое передавалось по всей цепочке пробоотборных элементов на всасывающие входы штуцеров пробоотборного коллектора, за счет чего и осуществлялся отбор воздуха из сбросной трубы.

Примеры конкретной реализации

Пробоотборный коллектор использовали в качестве элемента пробоотборной системы радиационного контроля и применяли на атомных станциях с реакторами любого типа.

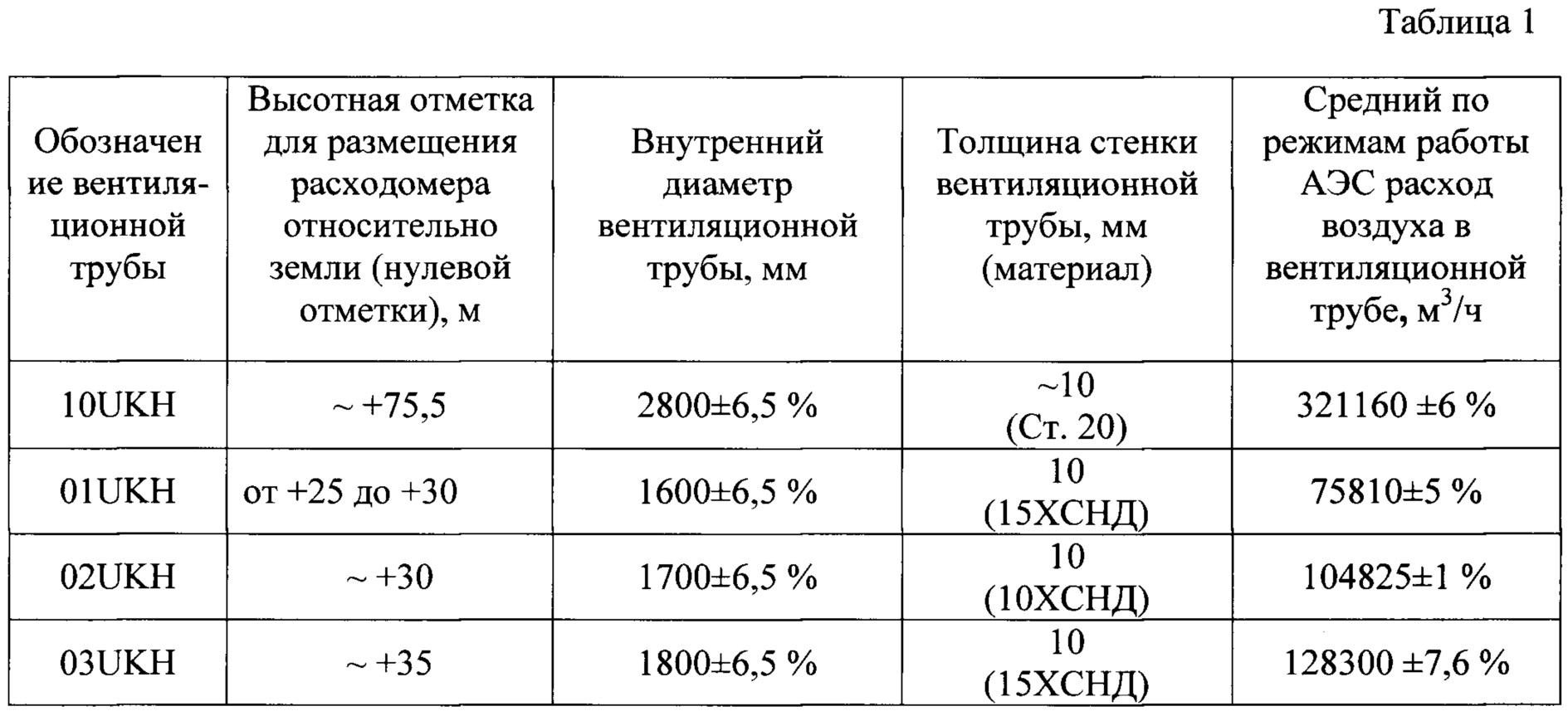

В настоящее время, как правило, строят двублочные АЭС, котрые имеют 4 типа вентилляционных труб, отличающихся размерами.

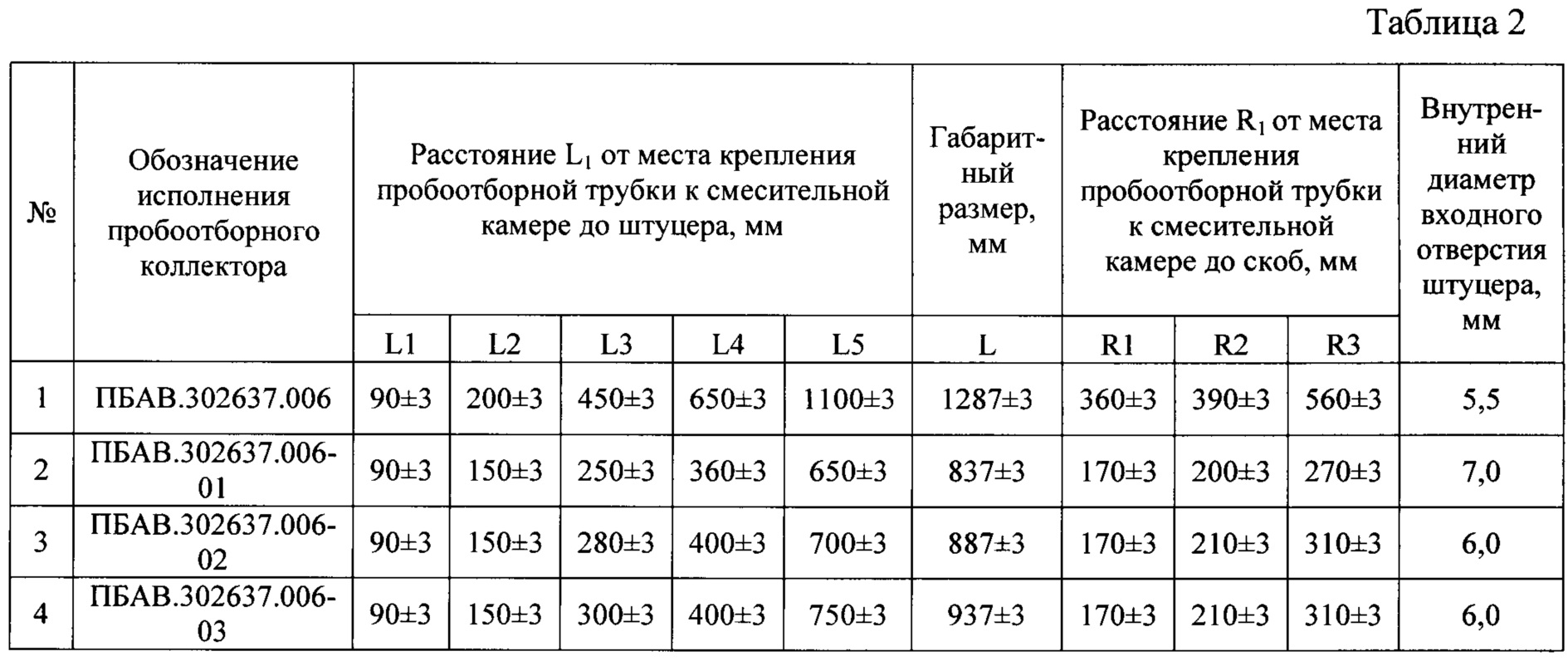

Пробоотборный коллектор, используемый на таких АЭС, был выполнен в четырех исполнениях: ПБАВ.302637.006, ПБАВ.302637.006-01, ПБАВ.302637.006-02 и ПБАВ.302637.006-03. Конструктивно они отличаются только размерами пробоотборных трубок и внутренними диаметрами входных отверстий штуцеров, которые соответствуют параметрам вентилляционных труб (в том числе, размерам труб и средним по режимам работы АЭС расходам выбрасываемой через трубы газо-аэрозольной среды), в которых они должны быть установлены.

Параметры вентилляционных (сбросных) труб приведены в таблице 1.

Пробоотборный коллектор ПБАВ.302637.006 предназначен для непрерывного представительного изокинетического отбора проб газоаэрозольной среды из вентилляционной трубы 10UKH энергоблока 1 (2) АЭС. Пробоотборные коллекторы ПБАВ.302637.006-01, ПБАВ.302637.006-02 и ПБАВ.302637.006-03. предназначены для непрерывного изокинетического отбора проб газоаэрозольной среды из общестанционных венттруб 01UKH, 02UKH и 03UKH соответственно.

В качестве пробоотборных трубок использовали трубки, выполненные из нержавеющей стали, внешний диаметр и толщина стенки которых, составляли соответственно 18×2,5 мм. Для пробоотборного трубопровода, по которому газо-аэрозольная среда транспортируется к измерительному оборудованию, использовали трубу, выполненную из нержавеющей стали, внешний диаметр и толщина стенки которой, составляют соответственно 33×2,5 мм.

Ниже в таблице 2 приведены примеры габаритных параметров пробозаборных трубок пробоотборного коллектора.

В последнем столбце табл.2 приведены значений величин внутренних диаметров входных отверстий штуцера (5), для различных исполнений пробоотборных коллекторов, которые предназначены для размещения соответственно в сбросных трубах 10UKH, 01UKH, 02UKH и 03UKH.

Учитывая, что, как видно из последнего столбца табл. 1, относительный разброс расхода воздуха δWвт в сбросной трубе относительно среднего по режимам работы АЭС расхода воздуха, составляет (от ±1 до ±7,6) %, а относительная погрешность поддержания расхода воздуха δWсм через смесительную камеру (6) относительно номинального расхода воздуха, составляет, как правило, ±(от ±5 до ±10)%, то относительная погрешность δ определения величины площади сечения входого отверстия штуцера (5), рассчитанная по формуле (4), составилаят примерно (от ±6 до ±14)%.

Условия эксплутации пробоотборного коллектора:

- рабочий диапазон температуры воздуха: от минус 30°С до +60°С,

- относительная влажность воздуха - до 98% при температуре +35°С,

- атмосферное давление в диапазоне от 84 до 106,7 кПа,

- устойчивость к воздействию синусоидальной вибрации в диапазоне частот от 1 до 120 Гц с ускорением 1 g.

За время эксплуатации в течении 6 мес. пробоотборного коллектора ПБАВ.302637.006 на венттрубе 10UKH энергоблока 1 АЭС измеренные радиометрическими установками объемные активности вета-аэрозолей и иода-131 в выбросе составляли от 0,02 до 0,04 Бк/м3 и от 0,3 до 0,4 Бк/м3 соответствено, что не превышало нормативов по предельно допустимым суточным выбросам.

Таким образом, заявленная конструкция пробоотборного коллектора обеспечивает высокую представительность при заборе газо-аэрозольной пробы при расширении арсенала технических средств.