СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНОГО ОРТОСПЛАВА НА ОСНОВЕ ТИТАНА

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии, а именно к получению интерметаллидного ортосплава на основе титана, и может найти применение в авиационной и энергетической промышленности при производстве компонентов газотурбинных двигателей.

Известны три основные группы сплавов на основе алюминидов титана, обладающие различным фазовым составом: α2-сплавы (Ti3Al), γ-сплавы (TiAl) и ортосплавы (Ti2AlNb), которые обладают высокой прочностью, низким удельным весом, жаростойкостью, высоким сопротивлением ползучести. Основным препятствием для массового применения интерметаллидных α2- и γ-сплавов, в отличие от ортосплавов, является их низкая пластичность. В то же время, ортосплавы имеют более высокие характеристики низкотемпературной и высокотемпературной удельной прочности и пластичности, что позволяет рассматривать их как перспективный материал для изготовления компонентов аэрокосмической техники. Алюминий является основным легирующим элементом в титановых сплавах, способствует образованию ортофазы и повышает прочность материала при высоких температурах. Ниобий добавляют для образования ортофазы Ti2AlNb, повышения стабильности сплава при повышенной температуре, а также для повышения пластичности сплава при комнатной температуре путем образования В2-фазы. Мо, Та, Zr, Si добавляют для повышения прочностных характеристик при повышенной температуре и увеличения сопротивления ползучести материала.

Известен способ получения интерметаллидного ортосплава на основе титана, при котором осуществляют переплав исходных компонентов сплава (например, с помощью вакуумно-дуговой плавки), затем материал подвергают пластической деформации в виде ковки или экструзии для получения прутков из ортосплава, после чего прутки из ортосплава подвергают термомеханической обработке [Патент US 6132526, МПК С22С 14/00, опубликован 17.10.2000 г.].

Недостатками известного способа являются неоднородный химический состав получаемого материала, высокая трудоемкость и многостадийность способа и невозможность использования получаемого сплава для изготовления сложнопрофильных изделий методами порошковой металлургии.

Известен способ получения интерметаллидного ортосплава на основе титана, при котором механически смешивают порошки чистых металлов - компонентов сплава, после чего полученную смесь спекают при высокой температуре под давлением [Wang, Guofeng, Jianlei Yang, and Xueyan Jiao. "Microstructure and mechanical properties of Ti-22Al-25Nb alloy fabricated by elemental powder metallurgy." Materials Science and Engineering: A 654 (2016): 69-76].

Недостатками известного способа являются химическая неоднородность получаемого материала, а также ограничения по геометрии изготавливаемых изделий.

Наиболее близким аналогом, взятым за прототип, является способ получения сплава на основе титана [Fischer, М., et al. "In situ elaboration of a binary Ti-26Nb alloy by selective laser melting of elemental titanium and niobium mixed powders." Materials Science and Engineering: С 62 (2016): 852-859], включающий механическое перемешивание порошков титана и ниобия, нанесение на металлическую платформу порошковой смеси титана и ниобия слоями толщиной 30 мкм и плавление слоев порошковой смеси титана и ниобия импульсным лазером с энергией от 39 до 1467 Дж/мм.

Данным способом возможно получение ортосплава, однако получаемый материал будет иметь неоднородность по химическому составу.

Технической проблемой изобретения является разработка способа получения интерметаллидного ортосплава на основе титана, обеспечивающего однородный химический состав материала.

Для достижения технического результата аналогично прототипу способ получения интерметаллидного ортосплава на основе титана включает перемешивание порошков титана и ниобия, нанесение на металлическую платформу порошковой смеси компонентов сплава слоями и послойное лазерное плавление порошковой смеси.

В отличие от прототипа, при перемешивании осуществляют механическое легирование порошка титана порошком ниобия при содержании Nb от 18 до 28% (ат.) в планетарной мельнице с использованием металлических шаров в качестве мелющих тел в течение 8-24 ч.

Затем осуществляют механическое перемешивание порошка твердого раствора легирующих компонентов в титане с порошком алюминия при содержании Al от 16 до 26% (ат.). Полученную смесь наносят на металлическую платформу слоем толщиной 35-150 мкм и плавят при помощи непрерывного лазера мощностью 400-1000 Вт со скоростью сканирования 300-1000 мм/с.

При механическом легировании порошка титана порошком ниобия дополнительно могут вводить порошок по крайней мере одного элемента из группы, включающей молибден, цирконий, тантал и кремний, в суммарном количестве 0,4-5%.

После охлаждения интерметаллидного ортосплава на основе титана может быть проведена термическая обработка путем отжига при температуре 900-1200°С в течение 12-36 ч.

Технический результат - высокая химическая однородность интерметаллидного ортосплава на основе титана.

При механическом легировании в планетарной мельнице с использованием металлических шаров в качестве мелющих тел сначала происходит перемешивание порошков титана, ниобия и смеси порошков Мо+Zr+Та+Si. Затем частицы порошков сплющиваются и свариваются между собой за счет интенсивной пластической деформации металлическими шарами. Формируется порошок со слоистой структурой, состоящей из различных комбинаций исходных компонентов. Далее с увеличением времени механического легирования за счет диффузии исходных компонентов образуется порошок, состоящий из твердого раствора легирующих компонентов в титане с высокой химической однородностью.

Механическое перемешивание порошков необходимо для получения однородной порошковой смеси алюминия и порошка твердого раствора на основе титана.

В результате воздействия энергии лазерного луча на слой порошковой смеси алюминия и твердого раствора легирующих компонентов в титане происходит расплавление порошковой смеси с образованием жидкой фазы и ее последующее охлаждение. При охлаждении жидкой фазы под действием капиллярных сил происходит перемещение расплавленных компонентов и их перемешивание с одновременной кристаллизацией жидкой фазы, что приводит к образованию интерметаллидного ортосплава на основе титана, состоящего из титана, ниобия, алюминия, и по крайней мере одного элемента из группы, включающей молибден, цирконий, тантал и кремний с высокой химической однородностью. Высокая химическая однородность интерметаллидного ортосплава на основе титана определяется тем, что механическое легирование происходит в твердофазном состоянии, при котором не происходит дендритная ликвация и осуществляется однородное перемешивание исходных компонентов.

Использование непрерывного лазера обусловлено большей стабильностью расплавленной области. При мощности лазера более 1000 Вт и/или скорости сканирования лазера менее 300 мм/с происходит перегрев порошковой смеси, что приводит к частичному испарению материала, ликвации компонентов из-за больших размеров расплавленной области и образованию газовых пор. При мощности лазера менее 400 Вт, и/или скорости сканирования более 1000 мм/с, и/или толщине слоя порошковой смеси более 150 мкм энергии лазерного излучения недостаточно для полного расплавления материала, что приводит к получению отдельных частиц порошков алюминия и твердого раствора легирующих компонентов в титане, и не позволяет получить интерметаллидный ортосплав на основе титана. При толщине слоя порошковой смеси менее 35 мкм, сопоставимой с размерами частиц порошка, при плавлении лазером не обеспечивается перемещение и перемешивание расплавленных компонентов и, соответственно, однородность химического состава.

После охлаждения интерметаллидный ортосплав на основе титана может быть термически обработан путем отжига при температуре 900-1200°С в течение 12-36 ч. В результате отжига происходит выделение дополнительных вторичных фаз O-Ti2AlNb и α2-Ti3Al, что приводит к повышению прочности сплава, а также повышается химическая однородность материала. При температуре отжига менее 900°С и/или времени отжига менее 12 ч не происходит выделения вторичных фаз. При температуре отжига более 1200°С и/или времени отжига более 36 ч происходит чрезмерный рост зерен материала, что приводит к снижению его прочности.

Предлагаемый способ получения интерметаллидного ортосплава на основе титана осуществляют в следующей последовательности:

Проводят механическое легирование порошка титана ниобием при содержании ниобия от 18 до 28% (ат.) и по крайней мере одним порошком из группы, включающей молибден, цирконий, тантал и кремний в суммарном количестве 0,4-5%, в планетарной мельнице с использованием металлических шаров в качестве мелющих тел при соотношении массы шаров к массе порошка 10-20 к 1 в течение 8-24 ч. Производят механическое перемешивание полученного порошка твердого раствора легирующих компонентов в титане с порошком алюминия при содержании Al от 16 до 26% (ат.) в смесителе типа "пьяная бочка" в течение 6-24 ч за счет многократного пересыпания порошков в объеме цилиндрической емкости, закрепленной под некоторым углом.

Наносят смесь порошка алюминия и порошка твердого раствора легирующих компонентов в титане на металлическую платформу слоем толщиной 35-150 мкм. С помощью непрерывного лазера плавят слой порошковой смеси алюминия и порошка твердого раствора легирующих компонентов в титане при мощности лазера 400-1000 Вт, скорости сканирования 300-1000 мм/с. После охлаждения расплава интерметаллидного ортосплава на основе титана проводят отжиг при температуре 900-1200°С в течение 12-36 ч.

Пример 1

Были взяты порошок титана с размером частиц d50=37 мкм в количестве 74,5% (ат.), порошок ниобия с размером частиц d50=43 мкм в количестве 25,5% (ат.). Было проведено механическое легирование взятых порошков в планетарной мельнице с использованием металлических шаров в качестве мелющих тел при соотношении массы шаров к массе порошка 10:1 в течение 10 ч. Был получен порошок твердого раствора легирующих компонентов в титане с высокой химической однородностью и размером частиц d50=41 мкм.

К порошку твердого раствора легирующих компонентов в титане был добавлен порошок алюминия с размером частиц d50=27 мкм в количестве 21% (ат.) от полученной смеси, полученная смесь была механически перемешана в «пьяной бочке» в течение 12 ч. В результате была получена однородная порошковая смесь алюминия и твердого раствора легирующих компонентов в титане.

На металлическую платформу был нанесен слой порошковой смеси алюминия и твердого раствора легирующих компонентов в титане толщиной 100 мкм. С помощью непрерывного лазера при мощности 1000 Вт и скорости сканирования лазера 700 мм/с расплавили слой порошковой смеси. Затем металлическая платформа была опущена на 100 мкм, нанесен новый слой порошковой смеси и расплавлен с помощью лазера. Процесс был повторен для 200 слоев. Однородность химического состава была определена путем построения химических карт с помощью энергодисперсионной рентгеновской спектроскопии, фазовый состав был определен с помощью рентгенофазового анализа. В результате был получен однородный интерметаллидный ортосплав на основе титана с высокой химической однородностью и имеющий следующий фазовый состав: Ti2AlNb+В2.

Пример 2

Были взяты порошок титана с размером частиц d50=37 мкм в количестве 72,5% (ат.), порошок ниобия с размером частиц d50=43 мкм в количестве 25,5% (ат.), порошок молибдена с размером частиц d50=45 мкм в количестве 0,7% (ат.), порошок циркония с размером частиц d50=58 мкм в количестве 0,6% (ат.), порошок тантала с размером частиц d50=55 мкм в количестве 0,4% (ат.), порошок кремния с размером частиц d50=62 мкм в количестве 0,3% (ат.). Было проведено механическое легирование взятых порошков в планетарной мельнице с использованием металлических шаров в качестве мелющих тел при соотношении массы шаров к массе порошка 13:1 в течение 17 ч. Был получен порошок твердого раствора легирующих компонентов в титане с высокой химической однородностью и размером частиц d50=38 мкм.

К порошку твердого раствора легирующих компонентов в титане был добавлен порошок алюминия с размером частиц d50=27 мкм в количестве 18% (ат.) от полученной смеси, полученная смесь была механически перемешана в «пьяной бочке» в течение 24 ч. В результате была получена однородная порошковая смесь алюминия и твердого раствора легирующих компонентов в титане. На металлическую платформу был нанесен слой порошковой смеси алюминия и твердого раствора легирующих компонентов в титане толщиной 150 мкм. С помощью лазера при мощности 800 Вт и скорости сканирования лазера 600 мм/с расплавили слой порошковой смеси. Затем металлическая платформа была опущена на 150 мкм, нанесен новый слой порошковой смеси и расплавлен с помощью лазерного луча. Процесс был повторен для 200 слоев. Была проведена термическая обработка полученного ортосплава при температуре 1000°С в течение 22 ч. Однородность химического состава была определена путем построения химических карт с помощью энергодисперсионной рентгеновской спектроскопии, фазовый состав был определен с помощью рентгенофазового анализа. В результате был получен однородный интерметаллидный ортосплав на основе титана, с высокой химической однородностью и имеющий следующий фазовый состав: Ti2AlNb+В2. В отличие от первого примера было получено большее содержание ортофазы Ti2AlNb.

Пример 3

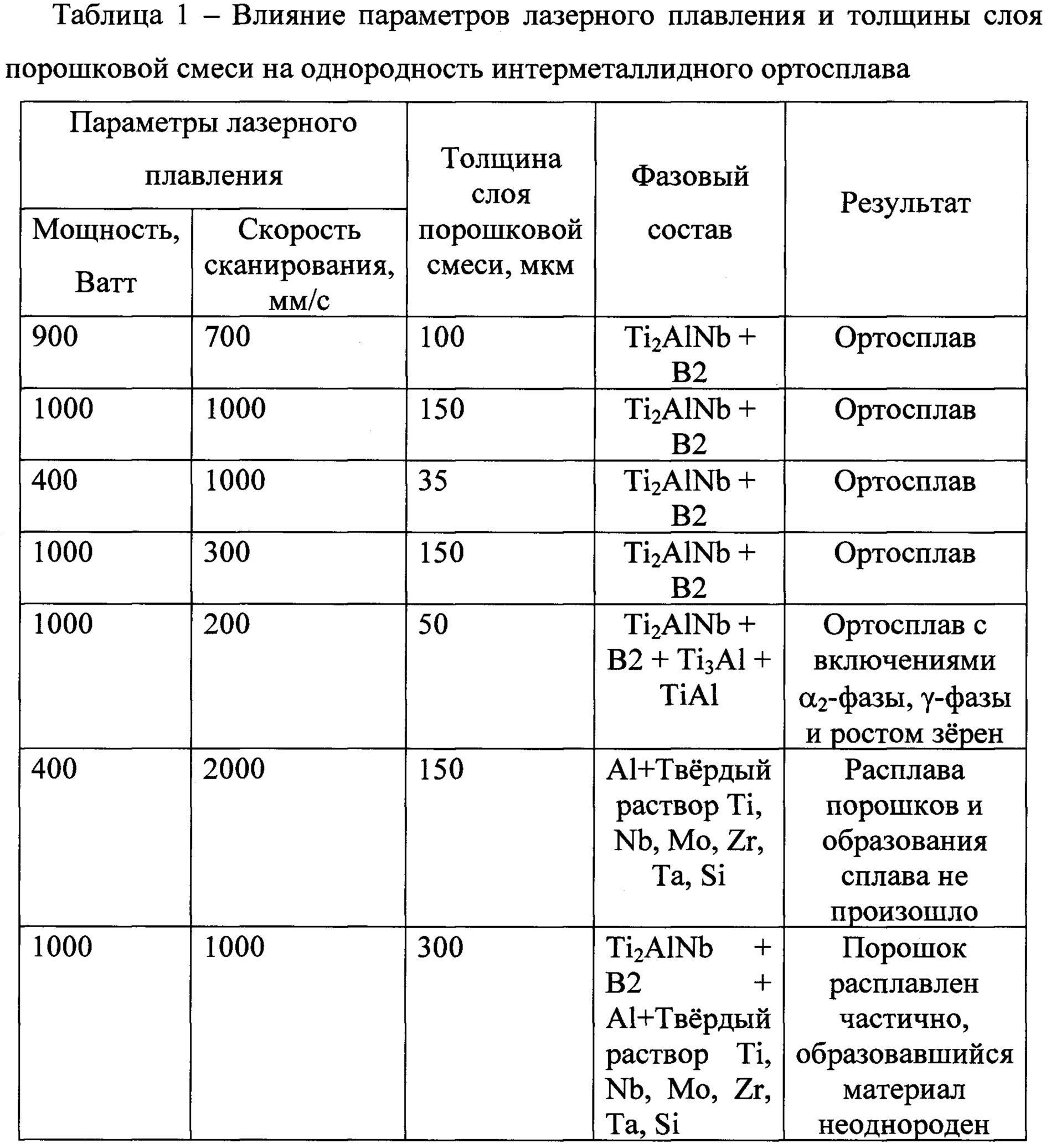

В таблице 1 показаны результаты исследования однородности интерметаллидного ортосплава, полученного по примеру 1 в зависимости от параметров лазерного плавления и толщины слоя порошковой смеси.

Как видно из таблицы 1, при использовании мощности лазерного излучения в диапазоне от 400 до 1000 Ватт, скорости сканирования от 300 до 1000 мм/с и толщины слоя 35-150 мкм образуется однородный ортосплав с фазовым составом Ti2AlNb+В2. При использовании параметров, существенно отличающихся от этих, происходит либо неполное плавление частиц порошка, недостаточное для образования ортосплава, либо происходит перегрев материала, ликвация, рост зерна и выделение нежелательных фаз, снижающих однородность материала.