СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВОГО КОМБИНИРОВАННОГО ЭЛЕМЕНТА

Вид РИД

Изобретение

Изобретение относится к способу получения пенопластового комбинированного элемента, включающему стадии приготовления покрывающего слоя, нанесения усилителя сцепления на покрывающий слой и нанесения содержащего полиуретан и/или полиизоцианурат пенопластового слоя на усилитель сцепления, отличающемуся тем, что усилитель сцепления состоит, по меньшей мере, из одного соединения, выбранного из группы, включающей простой полиэфирполиол, полимерполиол, полимочевинную дисперсию, сложный полиэфирполиол и PIPA-полиол (poly isocyanate poly addition polyol). Далее, изобретение относится к применению, по меньшей мере, одного соединения, выбранного из группы, включающей простой полиэфирполиол, полимерполиол и полимочевинную дисперсию, в качестве усилителя сцепления при получении пенопластовых комбинированных элементов, а также к полученным с помощью предлагаемого способа пенопластовым комбинированным элементам.

Для непрерывного изготовления металлических слоистых элементов на основе полиуретановых жестких пенопластов, т.е. и жестких полиуретановых пенопластов, и жестких полиизоциануратных пенопластов, прочность сцепления между металлическим покрывающим слоем и пенопластом имеет высокое значение, в частности, если речь идет о полиизоциануратном пенопласте. На рынке утвердились двухкомпонентные полиуретановые системы усиления сцепления. Прочность сцепления значительно улучшается при использовании таких двухкомпонентных полиуретановых систем усиления сцепления, что для изготовителей готовых изделий обеспечивает улучшение конечного продукта. В частности, на длительный срок существенно снижается риск отказа сцепления.

Однако при переработке таких двухкомпонентных систем усиления сцепления могут возникнуть трудности при обеспечении достаточной гомогенизации усиливающих сцепление компонентов. При недостаточной гомогенизации может на длительный срок возникнуть большой риск в отношении сцепления в металлических комбинированных элементах, в том смысле, что при перепадах температур может отказаться сцепление между покрывающим и пенопластовым слоями. Далее, при переработке двухкомпонентной системы усиления сцепления в начале производственной фазы может иметься относительно высокий процент брака.

Во избежание риска неудовлетворительных свойств сцепления вследствие недостаточной гомогенизации обоих компонентов усиления сцепления напрашивается использование усилителя сцепления, состоящего из одного единственного компонента. Например, в ЕР 1516720 А1 описано применение полиуретанового усилителя сцепления для улучшения сцепления между слоями комбинированного элемента, содержащего полиизоциануратный пенопласт и покрывающие слои, а также комбинированные элементы как таковые, и способ их получения.

В ЕР 1593438 А2 раскрыты устройство и способ для получения слоистых комбинированных элементов. Устройство состоит, по меньшей мере, из двух подающих покрывающие слои приспособлений, к которым последовательно подключены приспособление для нанесения усилителя сцепления, приспособление для нанесения среднего слоя, подающее приспособление и отклоняющее приспособление. Приспособление для нанесения усилителя сцепления состоит, по меньшей мере, из подающего усилитель сцепления провода, вращающейся тарелки с, по меньшей мере, одним выпускным боковым отверстием и привода для вращающейся тарелки. В качестве усилителя сцепления могут применяться однокомпонентные системы, например, на основе полиуретана, такого как содержащие NCO-группы форполимеры. Другие возможные однокомпонентные системы основаны на полихлоропрене, эпоксиде или поливинилацетате. Усилитель сцепления может также представлять собой многокомпонентную систему, предпочтительно двухкомпонентную систему. Предпочтительными двухкомпонентными системами являются полиуретановые системы.

Постоянной задачей является улучшение сцепления между пенопластовым слоем и покрывающими слоями пенопластовых комбинированных элементов. Следовательно, имеется потребность в альтернативных и улучшенных способах изготовления комбинированных элементов, которые обеспечивают, в частности, улучшенное сцепление между пенопластовым слоем и покрывающими слоями пенопластового комбинированного элемента при возникновении, в крайнем случае, лишь небольших нарушений в граничной зоне между пенопластовым и покрывающим слоями.

Поэтому предметом изобретения является способ изготовления пенопластового комбинированного элемента, включающий следующие стадии:

A) приготовление покрывающего слоя;

Б) нанесение усилителя сцепления на покрывающий слой и

B) нанесение содержащего полиуретан и/или полиизоцианурат пенопластового слоя на полиольное соединение,

отличающийся тем, что усилитель сцепления состоит, по меньшей мере, из одного соединения, выбранного из группы, включающей простой полиэфирполиол (Б.1), полимерполиол (Б.2), полимочевинную дисперсию (Б.3), сложный полиэфирполиол (Б.4) и PIPA-полиол (Б.5).

Было найдено, что за счет использования простого полиэфирполиола (Б.1), полимерполиола (Б.2), полимочевинной дисперсии (Б.3), сложного полиэфирполиола (Б.4) и/или PIPA-полиола (Б.5) в качестве усилителя сцепления достигается улучшение сцепления пенопластового слоя к покрывающему слою по сравнению с известными системами. Согласно настоящему изобретению наряду с прелагаемым усилителем сцепления, который состоит, по меньшей мере, из одного соединения, выбранного из группы, включающей простой полиэфирполиол (Б.1), полимерполиол (Б.2), полимочевинную дисперсию (Б.3), сложный полиэфирполиол (Б.4) и PIPA-полиол (Б.5), не используется никакой дальнейший усилитель сцепления. В частности, одним применением предлагаемых усилителей сцепления можно избежать проблем, возникающих в случае смешанных в недостаточной степени двухкомпонентных систем усилителей сцепления. Смешанные в недостаточной степени системы усилителей сцепления привели бы к образованию пузырьков или к заданным местам разлома в комбинированном материале. Предпочтительно одно применение соединений полиола позволяет также смачивать всю поверхность покрывающего слоя.

Изготовленные согласно изобретению пенопластовые комбинированные элементы пригодны, в частности, в качестве теплоизолирующих элементов.

Стадия А) предлагаемого способа относится к приготовлению покрывающего слоя, например, в установке для непрерывного производства, например, путем размотки накатанного на рулон покрывающего слоя. При этом можно использовать покрывающий слой любого вида, причем предпочтительными являются обычно используемые для теплоизоляции материалы. Толщина покрывающего слоя может составлять, например, от ≥ 200 мкм до ≤ 5 мм, предпочтительно от ≥ 300 мкм до ≤ 2 мм, особенно предпочтительно от ≥ 400 мкм до ≤ 1 мм.

На стадии Б) на приготовленный покрывающий слой наносят предлагаемый усилитель сцепления. Нанесение может осуществляться обычным способом, например, путем напрыскивания или накатывания. Предлагаемый усилитель сцепления состоит, по меньшей мере, из одного соединения, выбранного из группы, включающей простой полиэфирполиол (Б.1), полимерполиол (Б.2), полимочевинную дисперсию (Б.3), сложный полиэфирполиол (Б.4) и PIPA-полиол (Б.5). Предпочтительно предлагаемый усилитель сцепления состоит, по меньшей мере, из одного соединения, выбранного из группы, включающей простой полиэфирполиол (Б.1) и полимерполиол (Б.2), а особенно предпочтительно в качестве усилителя сцепления используют смесь простого полиэфирполиола (Б.1) и полимерполиола (Б.2), например, в соотношении Б.1:Б.2=3:1 до 1:3.

Предпочтительно усилитель сцепления согласно изобретению имеет гидроксильную функциональность от 1 до 8, особенно предпочтительно от 2 до 4, наиболее предпочтительно от 2 до 3.

Предпочтительно усилитель сцепления согласно изобретению имеет гидроксильное число в диапазоне от 15 до 500, особенно предпочтительно от 20 до 200, наиболее предпочтительно от 20 до 60.

Предпочтительно усилитель сцепления согласно изобретению имеет вязкость, измеренную по стандарту DIN 53015 при температуре 25°С, в диапазоне между 200 и 30000 мПа.с, особенно предпочтительно в диапазоне между 200 и 20000 мПа.с, наиболее предпочтительно в диапазоне между 200 и 10000 мПа.с.

В качестве усилителя сцепления используются простые полиэфирполиолы (Б.1), получаемые с помощью известных способов, например, путем анионной полимеризации с использованием в качестве катализатора гидроокисей щелочного металла, таких как гидроокись натрия или гидроокись калия, или алкоголятов щелочного металла, таких как метилат натрия, этилат натрия или калия или изопропилат калия, с добавлением, по меньшей мере, одного стартера, содержащего от 2 до 8, предпочтительно от 2 до 3, реакционноспособных атомов водорода, для получения полиоксиалкиленполиолов, или путем катионной полимеризации с использованием в качестве катализатора Льюисовых кислот, таких как пентахлорид сурьмы, эфират трифторида бора и др., или каолина, из одного или несколько алкиленоксидов с 2 до 4 атомов углерода в алкильном остатке. Согласно настоящему изобретению простые полиэфирполиолы Б.1 не содержат наполнителя.

Согласно изобретению пригодными алкиленоксидами являются, например, этилен-оксид, 1,2-пропиленоксид, тетрагидрофуран, 1,3-пропиленоксид, 1,2- соответственно 2,3-бутиленоксид, предпочтительно этиленоксид и 1,2-пропиленоксид. Алкиленоксиды могут применяться отдельно, попеременно друг за другом или как смеси.

В качестве стартеров используют предпочтительно соединения из группы, включающей воду, органические дикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, фталевая кислота и терефталевая кислота, алифатические и ароматические, в случае необходимости N-моно- или N,N- и N,N'-диалкилзамещенные диамины с 1 - 4 атомами углерода в алкильной части, например, моно- или диалкилен-замещенный этилендиамин, диэтилентриамин, триэтилентетрамин, 1,2-пропиленамин, 1,3- соответственно 1,4-бутилендиамин, 1,2-, 1,3-, 1,4-, 1,5- и 1,6-гексаметилендиамин, фенилендиамин, 2,3-, 3,4-, 2,4- и 2,6-толуилендиамин и 4,4'-, 2,4'- и 2,2'-диаминодифенилметан, алканоламин как, например, этаноламин, N-метил- и N-этилэтаноламин, диалканоламины как, например, диэтаноламин, N-метил- и N-этилдиэтаноламин и триалканоламины как, например, триэтаноламин и аммиак. Предпочтительно применяются многоатомные, в частности двух- до восьмиатомные спирты и/или алкиленгликоли, как например, этандиол, пропандиол-1,2 и -1,3, диэтиленгликоль, дипропиленгликоль, бутандиол-1,4, гександиол-1,6, глицерин, триметилолпропан, пентаэритрит, сорбит и сахарозу, а также смеси, по меньшей мере, двух многоатомных спиртов.

В качестве простых полиэфирполиолов можно использовать также сополимеры, которые могут быть получены в результате присоединения алкиленоксидов и дальнейшего мономера (как, например, ангидрида, двуокиси углерода) к стартерам, например, простые полиэфиркарбонатполиолы. Получение простых полиэфиркарбонатполиолов посредством каталитического присоединения алкиленоксидов и двуокиси углерода к Н-функциональным стартерам описано, например, в "Copolymeri-zation of Carbon Dioxide and Epoxide with Organometallic Compounds" ["Сополимеризация двуокиси углерода и эпоксида с металлоорганическими соединениями"], Inoue и др., в "Die Makromolekulare Chemie" ["Химия высокомолекулярных соединений"], 130, 210-220, 1969 г.

Предпочтительно простые полиэфирполиолы представляют собой полиоксипропилен- и полиоксипропиленполиоксиэтиленполиолы. Простые полиэфирполиолы имеют функциональность предпочтительно от 2 до 8, а особенно предпочтительно их гидроксильное число составляет от 20 до 500.

Простые полиэфирполиолы (Б.1) можно использовать отдельно или в виде смеси с другими простыми полиэфирполиолами, или в виде смеси с другими усилителями сцепления Б.2 до Б.5. Предпочтительно в качестве усилителя сцепления используют смесь простого полиэфирполиола (Б.1) и полимерполиола (Б.2) и/или полимочевинной дисперсии (Б.3).

Предпочтительно простой полиэфирполиол имеет вязкость, измеренную по стандарту DIN 53015 при температуре 25°С, в диапазоне между 200 и 30000 мПа.с, особенно предпочтительно в диапазоне между 200 и 20000 мПа.с, наиболее предпочтительно в диапазоне между 200 и 10000 мПа.с.

В качестве усилителя сцепления согласно изобретению используют также полимерполиолы (Б.2). Полимерполиолы часто обозначают как привитые полиолы. Их получают обычно путем радикальной полимеризации подходящих олефиновых мономеров, например, стирола, акрилнитрила, акрилатов и/или акриламида, в служащем в качестве основы для прививки полиэтероле ("полиэтерол-носитель"). Боковые цепи образуются, в общем, путем передачи радикалов растущих полимерных цепей на простые полиэфирполиолы. Наряду с привитыми сополимеризатами полимерполиол содержит, в основном, гомополимеры олефинов, диспергированные в неизмененном простом полиэтероле.

Согласно предпочтительной форме выполнения изобретения в качестве мономеров получают акрилнитрил, стирол, в частности стирол и акрилнитрил в соотношении от 1:1 до 3.1, а также, в случае необходимости в присутствии дальнейших мономеров, макромера, замедлителя и, при использовании инициатора радикальной реакции, чаще всего азо- или пероксисоединения, в простом или сложном полиэтероле в качестве непрерывной фазы.

В качестве полиэтерол-носителей обычно пригодны соединения с функциональностью гидроксильной группы от 2 до 8, предпочтительно от 2 до 3, с гидроксильным числом от 20 до 100 мг КОН/г, предпочтительно от 25 до 70 мг КОН/г, полученные путем анионной, катионной или нейтральной полимеризации (DMC - двойной металлоцианидный катализатор) алкиленоксидов, предпочтительно этилен - и/или пропиленоксида.

Макромерами, обозначаемыми также как стабилизаторы, являются линейные или разветвленные полиолы со среднечисловым молекулярным весом до 2000 г/моль, которые содержат, по меньшей мере, одну концевую реакционноспособную олефиновую ненасыщенную группу. Этиленовоненасыщенную группу можно присоединить к уже имеющемуся полиолу путем реакции с ангидридами (ангидридом малеиновой кислоты, фумаровой кислотой), акрилатными и метакрилатными производными, а также изоцианатными производными, такими как 3-изопропенил-1,1-диметилбензил-изоцианаты, изоцианато-этилметилакрилаты.

Во время радикальной полимеризации макромеры встраиваются в сополимерную цепь. Таким образом образуются блоксополимеры с полиэфирным и полиакрил-нитрил-стирольным блоком, которые на граничной поверхности непрерывной фазы и диспергированной фазы действуют в качестве посредника фаз и препятствуют агломерации частиц полимерполиола. Доля макромеров составляет обычно от 1 до 15 вес.%, в пересчете на общий вес используемых для получения полимерполиола мономеров.

Для получения полимерполиолов (Б.2) обычно используют замедлители, обозначаемые также как переносчики цепи. Путем переноса цепей растущего радикала замедлители снижают молекулярную массу образующихся сополимеров, вследствие чего уменьшается образование поперечных связей между молекулами полимера, что сказывается на вязкости и устойчивости дисперсии, а также на фильтруемости полимерполиолов. Доля замедлителей составляет обычно 0,5 до 25 вес.%, в пересчете на общий вес мономеров, применяемых для получения полимерполиола. В качестве замедлителей для получения полимерполиолов обычно используют спирты, такие как 1-бутанол, 2-бутанол, изопропанол, этанол, метанол, циклогексан, толуол, меркаптаны, такие как этантиол, 1-гептантиол, 2-октантиол, 1-додекантиол, тиофенол, 2-этилгексилтиогликоляты, метилтиогликоляты, циклогексилмеркаптан, а также соединения простого енолэфира, морфолины и α-(бензоилокси)стирол.

Для инициирования радикальной полимеризации обычно применяют пероксидные соединения или азо-соединения, такие как перекись дибензоила, перекись лауроила, т-амилперокси-2-этилгексаноат, перекись ди-т-бутила, диизопропил-перокси-карбонат, т-бутил-перокси-2-этилгенксаноат, т-бутилперпивалат, т-бутилпернео-дека-ноат, т-бутилпербензоат, т-бутил-перкротонат, t-бутил-перизобутират, т-бутил-перокси-1-метилпропаноат, т-бутилперокси-2-этилпентаноат, т-бутилпероксиоктаноат и ди-т-бутилперфталат, 2,2'-азобис(2,4-диметил-валеронитрил), 2,2'-азобисизобути-ронитрил (AIBN), диметил-2,2'-азобисизобутират, 2,2'-азобис(2-метилбутиронитрил) (AMBN), 1,1'-азобис(1-циклогексанкарбонитрил). Доля инициаторов составляет обычно от 0,1 до 6 вес.%, в пересчете на общий вес применяемых для получения полимерполиола мономеров.

Ввиду скорости реакции мономеров, а также времени полураспада инициаторов радикальную полимеризацию для получения полимерполиолов осуществляют обычно при температуре от 70 до 150°С и при давлении до 20 бар. Предпочтительными условиями реакции получения полимерполиолов являются температура от 80 до 140°С и атмосферное давление до 15 бар.

Предпочтительно полимерполиолы (Б.2) содержат наполнитель в количестве от 1 до 45 вес.%, особенно предпочтительно от 5 до 30 вес.%, наиболее предпочтительно от 15 до 25 вес.%.

Предпочтительно полимерполиол имеет вязкость, измеренную по стандарту DIN 53015 при температуре 25°С, в диапазоне между 200 и 30000 мПа.с, особенно предпочтительно в диапазоне между 200 и 20000 мПа.с, наиболее предпочтительно в диапазоне между 200 и 10000 мПа.с.

Предпочтительно полимерполиол имеет содержание первичных гидроксильных групп от ≥ 50 мол.% до ≤ 100 мол.%.

Полимерполиол можно получить, например, путем присоединения пропиленоксида и этиленоксида к глицерину в качестве стартера. Доля пропиленоксида составляет предпочтительно от ≥ 80 до ≤ 95 вес.%, а доля этиленоксида - от ≥ 5 до ≤ 20 вес.%. Доля первичных гидроксильных групп в полимерполиоле может находиться особенно предпочтительно в диапазоне от ≥ 60 мол.% до ≤ 80 мол.%.

Согласно изобретению в качестве усилителя сцепления используют также полимочевинные дисперсии (Б.3). В рамках настоящего изобретения полимочевинные дисперсии представляют собой содержащие наполнитель простые полиэфирполиолы, причем наполнитель есть продукт реакции ди- и/или полиизоцианата с диаминами и/или гидразином. Предпочтительно полимочевинную дисперсию получают путем взаимодействия диаминов и/или гидразина с ди- и/или полиизоцианатами в присутствии простого полиэфирполиола согласно компоненту Б.1.

Полимочевинные дисперсии согласно компоненту Б.3 получают, например, путем полимеризации in situ ди- и/или полиизоцианата или изоцианатной смеси с диамином и/или гидразином в простом полиэфирполиоле согласно компоненту Б.1. Предпочтительно полимочевинную дисперсию получают путем взаимодействия изоцианатной смеси, состоящей из 75 - 85 вес.% 2,4-толуилендиизоцианата (2,4-TDI) и 15 - 25 вес-% 2,6-толуилендиизоцианата (2,6-TDI), с диамином и/или гидразином в простом полиэфирполиоле согласно Б.1, предпочтительно простом полиэфирполиоле, полученном путем алкоксилирования трифункционального стартера (как, например, глицерина и/или триметилолпропана). Способы получения полимочевинных дисперсий описаны, например, в US 4089835 и US 4260530.

Предпочтительно полимочевинные дисперсии содержат наполнитель в количестве от 1 до 45 вес.%, особенно предпочтительно от 5 до 30 вес.%, наиболее предпочтительно от 10 до 25 вес.%.

В качестве усилителя сцепления применяют сложные полиэфирполиолы (Б.4). Их получают, в частности, из органических дикарбоновых кислот с 2 до 12 атомами углерода, предпочтительно алифатических дикарбоновых кислот с 4 до 6 атомами углерода, и многоатомных спиртов, предпочтительно алкандиолов с 2 до 12 атомами углерода, предпочтительно 2 до 6 атомами углерода, диалкиленгликолов и/или алкантриолов с 3 до 6 атомами углерода. Применяемые согласно изобретению дикарбоновые кислоты выбирают предпочтительно из группы, включающей янтарную кислоту, глютаровую кислоту, адипиновую кислоту, пробковую кислоту, азелаиновую кислоту, себацтновую кислоту, декандикарбоновую кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту, изофталевую кислоту и терефталевую кислоту. При этом дикарбоновые кислоты можно использовать как отдельно, так и в качестве смеси. Вместо дикарбоновых кислот можно использовать и соответствующие производные карбоновой кислоты, такие как, например, сложные эфиры дикарбоновой кислоты спиртов с 1 до 4 атомами углерода или ангидриды дикарбоновой кислоты. В качестве двух- или многоатомных спиртов, в частности алкандиолов и диалкиленгликолей, можно использовать соединения из группы, включающей этандиол, диэтиленгликоль, 1,2- соответственно 1,3-пропандиол, ди-пропиленгликоль, 1,4-бутандиол, 1,5-пентандиол и 1,6-гександиол.

Далее можно использовать сложные полиэфирполиолы из лактонов, такие как, например, ε-капролактон или гидроксикарбоновые кислоты, например, ω-гидрокси-капроновую кислоту.

Для получения сложных полиэфирполиолов можно, например, полимеризировать органические, например, ароматические и, предпочтительно, алифатические дикарбоновые кислоты и/или их производные, и многоатомные спирты и/или алкиленгликоли без катализаторов или, предпочтительно, в присутствии катализаторов этерифицикации, целесообразно в атмосфере инертных газов, таких как азот, гелий, аргон и др., в расплаве при температуре от 150 до 250°С, предпочтительно 180 до 220°С, в случае необходимости, при пониженном давлении, до желаемого кислотного числа, который составляет предпочтительно менее чем 10, предпочтительно менее чем 2.

Согласно предпочтительной форме выполнения изобретения смесь для этерификации подвергают поликонденсации при вышеприведенной температуре до кислотного числа от 80 до 30, предпочтительно от 40 до 30, при нормальном давлении, а затем при давлении менее чем 500 мбар, предпочтительно 50-150 мбар. В качестве катализаторов этерификации пригодны, например, катализаторы на основе железа, кадмия, кобальта, свинца, цинка, сурьмы, магнезии, титана и олова в виде металлов, оксидов металла или солей металла. Поликонденсацию можно также осуществлять в жидкой фазе в присутствии разбавляющих и/или разделяющих агентов, таких как, например, бензол, толуол, ксилол или хлорбензол, для азеотропной отгонки конденсационной воды.

Для получения сложных полиэфирполиолов органические дикарбоновые кислоты и/или их производные и многоатомные спирты подвергают поликонденсации предпочтительно в мольном соотношении от 1:1 до 1,8, предпочтительно от 1:1,05 до 1,2. Полученные сложные полиэфирполиолы предпочтительно имеют функциональность от 2 до 4, в частности от 2 до 3, и гидроксильное число от 20 до 140, предпочтительно от 20 до 40.

Сложный полиэфирполиол предпочтительно имеет вязкость, измеренную по стандарту DIN 53015 при температуре 25°С, в диапазоне от 200 и 30000 мПа.с, особенно предпочтительно - от 200 и 20000 мПа.с, наиболее предпочтительно - от 200 и 10000 мПа.с.

В качестве усилителей сцепления можно использовать также и PIPA-полиолы (Б.5). Они представляют собой содержащие уретановые группы дисперсии, получаемые путем взаимодействия алканоламинов и диизоцианатов в простых полиэфирполиолах согласно Б.1. Содержащие наполнитель простые полиэфирполиолы согласно компоненту Б.1 представляют собой предпочтительно PIPA- (=полиприсоединение полиизоцианата с алканоламинами) - модифицированные простые полиэфирполиолы, причем простой полиэфирполиол имеет функциональность от 2,5 до 4 и молекулярный вес от 500 до 18000.

Толщина слоя из усилителя сцепления может составлять, например, от ≥ 10 мкм до ≤ 500 мкм, предпочтительно от ≥ 20 мкм до ≤ 200 мкм, особенно предпочтительно от ≥ 25 мкм до ≤ 100 мкм.

Благодаря использованию компонентов Б.1, Б.2, Б.3, Б.4 и/или Б.5 в качестве усилителя сцепления доля брака не повышается даже в случае перерыва производственного процесса при изготовлении пенопластовых комбинированных элементов. В то время как известные усилители сцепления на основе двухкомпонентных систем прореагируют за недлительный срок, компоненты Б.1, Б.2, Б.3, Б.4 и/или Б.5 как усилители сцепления не реагируют друг с другом или с самым собой. Поэтому возможно приостановление производства пенопластовых комбинированных элементов при возникновении нарушений в производственном процессе без необходимости выбрасывать большое количество материала.

На стадии В) на слой усилителя сцепления (компоненты Б.1, Б.2, Б.3, Б.4 и/или Б.5) наносят содержащий полиуретан и/или полиизоцианурат пенопластовый слой, что может осуществляться также в непрерывной производственной установке. Данный слой может иметь толщину, например, от ≥ 2 см до ≤ 28 см, от ≥ 3 см до ≤ 26 см, предпочтительно от ≥ 4 см до ≤ 24 см. Реагенты можно смешивать в смесителе непосредственно перед нанесением и образующую пену реакционную смесь можно нанести непосредственно на слой усилителя сцепления. Выгодным является, в частности, использование пен, содержащих изоцианурат, или содержащих прежде всего полиизоцианурат, так как такие пены и при меньшем содержании огнезащитного агента обладают хорошими огнезащитными свойствами.

Для изготовления пенопластового слоя используют обычные алифатические, цикло-алифатические и, в частности, ароматические полиизоцианаты. Предпочтительно используют толуилендиизоцианат (TDI), дифенилметандиизоцианат (MDI) и, в частности, смеси дифенилметандиизоцианата и полифениленполиметиленполиизоцианатов (сырых MDI). В качестве соединений, имеющих, по меньшей мере, два реакционноспособных по отношению к изоцианатным группам атома водорода, пригодны в общем соединения, имеющие в молекуле одну или несколько реакционноспособных групп, выбранных из ОН, SH, NH, NH2 и СН-ацидных групп, таких как β-ди-кето-группы. Предпочтительно используют простые и/или сложные полиэтеролы, причем предпочитаются простые полиэфирполиолы. Гидроксильное число использованных простых и/или сложных полиэтеролов составляет предпочтительно от 25 до 800 мг КОН/г, мольная масса в общем более чем 400 г/моль.

Пенопластовый слой, причем данное понятие включает также пену пенопластового слоя, имеет долю замкнутых ячеек от ≥ 85% до ≤ 100%, предпочтительно от ≥ 90% до ≤ 100%, причем данную долю можно определить согласно DIN ISO 4590. Далее, средний диаметр ячеек в пенопластовом слое, измеренный по стандарту ASTM 3576-77, может находиться в пределах от ≥ 10 мкм до ≤ 600 мкм, предпочтительно от ≥ 50 мкм до ≤ 400 мкм.

Само собой разумеется, что после стадии В) предлагаемого способа на пенопластовый слой можно нанести еще один слой усилителя сцепления согласно стадии Б), и затем еще один покрывающий слой согласно стадии А). Таким образом получают снабженный с двух сторон покрывающим слоем пенопластовый комбинированный элемент. Способ можно осуществлять, например, в известной двухленточной установке.

Согласно одной форме осуществления предлагаемого способа материал покрывающего слоя включает алюминий, сталь, битум, бумагу, минеральные нетканые материалы, включающие органические волокна нетканые материалы, пластмассовые плитки, пластмассовые пленки и/или деревянные плитки. Особенно предпочтительно покрывающий слой представляет собой алюминий или сталь. При этом покрывающий слой, в частности алюминий или сталь, может иметь покрытие. Используемые согласно изобретению усилители сцепления обеспечивают особенно хорошее сцепление, в частности между полиизоцианоуратным пенопластом и алюминиевым покрывающим слоем или покрывающим слоем из стали.

Согласно дальнейшей форме выполнения предлагаемого способа усилитель сцепления наносят на покрывающий слой в количестве от ≥ 20 г/м2 до ≤ 50 г/м2, то есть по сравнению с известными способами требуемое количество усилителя сцепления снижено. Количество наносимого на покрывающий слой усилителя сцепления может также находиться в диапазоне от ≥ 25 г/м2 до ≤ 35 г/м2. Таким образом, в общем итоге достигается экономия материала (меньшее количество усилителя сцепления).

Согласно еще одной форме осуществления предлагаемого способа покрывающий слой после нанесения усилителя сцепления и реакционной смеси для получения пенопластового слоя нагревают до температуры от ≥ 20°С до ≤ 70°С, особенно предпочтительно от ≥ 40°С до ≤ 60°С. В результате нагревания покрывающего слоя ускоряется реакция усилителя сцепления с другими слоями и обеспечивается более прочное сцепление. Особенно предпочтительно покрывающий слой нагревают перед нанесением усилителя сцепления до температуры от ≥ 45°С до ≤ 55°С.

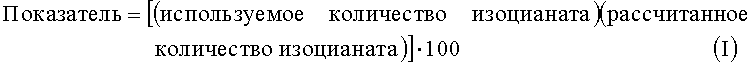

Согласно дальнейшей форме осуществления предлагаемого способа пенопластовый слой получают в результате реакции реакционной смеси, включающей полиизоцианаты и, по меньшей мере, одно соединение, выбранное из группы, содержащей сложные полиэфирполиолы и простые полиэфирполиолы, причем в начале реакции мольное соотношение в реакционной смеси изоцианатных групп к реакционноспособным в отношении изоцианата группам (как, например, гидроксильным группам) составляет от ≥ 1:1 до ≤ 5:1. В общем это выражается с помощью показателя. Показатель (обозначаемый также как индекс) указывает процентное соотношение фактически используемого количества изоцианата к стехиометрическому, т.е. рассчитанному, количеству изоцианатных групп (NCO):

Иными словами, показатель этой реакционной смеси составляет от 100 до 500. Показатель может составлять также от ≥ 150 до ≤ 350 или от ≥ 200 до ≤ 300. При таких показателях получают преимущественно полиизоциауратные пены, которые, как было упомянуто выше, обходятся с меньшим количеством огнезащитного агента и которые, благодаря предлагаемому способу, все же прочно сцепляются с покрывающими слоями, в особенности алюминиевыми покрывающими слоями. Предпочтительно полиизоциануратный пенопласт представляет собой жесткий пенопласт, определяемый напряжением сжатия при 10%-ной деформации при сжатии от ≥ 100 кПа до ≤ 300 кПа. Это напряжение сжатия или прочность при сжатии можно определять согласно стандарту DIN 53421/DIN EN ISO 604. Оно может также находиться в диапазоне от ≥ 150 кПа до ≤ 250 кПа или от ≥ 180 кПа до ≤ 280 кПа.

Предпочтительно в предлагаемом способе, в результате которого получают пенопластовый слой путем реакции, по меньшей мере, одного полиизоцианата и реакционной смеси, включающей, по меньшей мере, один сложный полиэфирполиол и, в случае необходимости, простой полиэфирполиол, с показателем от ≥ 150 до ≤ 350, особенно предпочтительно от ≥ 200 до ≤ 300, в качестве усилителя сцепления используют смесь простого полиэфирполиола (Б.1) и полимерполиола (Б.2) и/или полимочевинной дисперсии (Б.3) предпочтительно в соотношении Б.1 к Б.2 и/или Б.3, составляющем от 3: 1 до 1: 3, и причем предпочтительно содержание твердого вещества в смеси усилителя сцепления составляет от 10 до 30 вес.%.

Согласно дальнейшему варианту предлагаемого способа кажущаяся плотность пенопластового слоя составляет от ≥ 25 г/л до ≤ 48 г/л, особенно предпочтительно от ≥ 35 г/л до ≤ 45 г/л. Ее можно определить согласно стандарту ISO 845. Возможен и вариант, согласно которому кажущаяся плотность составляет наиболее предпочтительно от ≥ 37 г/л до ≤ 42 г/л и, в частности, от ≥ 39 г/л до ≤ 40 г/л. Независимо от этого пенопластовый слой, причем данное понятие включает также пену пенопластового слоя, может иметь долю замкнутых ячеек от ≥ 85% до ≤ 100%, предпочтительно от ≥ 90% до ≤ 100%, что можно определить согласно стандарту DIN ISO 4590. Далее, пенопластовый слой может иметь средний диаметр ячеек согласно стандарту ASTM 3576-77, составляющий от ≥ 10 мкм до ≤ 600 мкм, предпочтительно от ≥ 50 мкм до ≤ 400 мкм.

Далее, настоящее изобретение относится к применению, по меньшей мере, одного соединения, выбранного из группы, включающей простой полиэфирполиол (Б.1), полимерполиол (Б.2) и полимочевинную дисперсию (Б.3), в качестве усилителя сцепления при получении пенопластовых комбинированных элементов. Подробности применяемых в качестве усилителей сцепления простых полиэфирполиолов (Б.1), полимерполиолов (Б.2) и полимочевинной дисперсии (Б.3) приведены выше, на что ссылается в данной связи в полном объеме.

Другим предметом настоящего изобретения является пенопластовый комбинированный элемент, полученный путем предлагаемого способа, причем прочность сцепления между покрывающим слоем и пенопластовым слоем составляет от ≥ 0,20 Н/мм2 до ≤ 1,00 Н/мм2, особенно предпочтительно от ≥ 0,20 Н/мм2 до ≤ 0,50 Н/мм2, наиболее предпочтительно от ≥ 0,20 Н/мм2 до ≤ 0,30 Н/мм2. В частности, пенопластовый слой при этом может представлять собой полиизоциануратный пенопластовый слой. Прочность сцепления измеряют предпочтительно исходя из стандарта DIN 53292. При практическом применении как особенно предпочтительным для обеспечения достаточной прочности сцепления рассматривается нижний предел, составляющий 0,20 Н/мм2.

Таким образом, предметом изобретения является также пенопластовый комбинированный элемент, содержащий следующие слои:

(α) покрывающий слой,

(β) усилитель сцепления, состоящий, по меньшей мере, из одного соединения из группы, включающей простой полиэфирполиол (Б.1), полимерполиол (Б.2), полимочевинную дисперсию (Б.3), сложный полиэфирполиол (Б.4) и PIPA-полиол (Б.5), а предпочтительно состоящий, по меньшей мере, из одного соединения из группы, включающей простой полиэфирполиол (Б.1), полимерполиол (Б.2) и полимочевинную дисперсию (Б.3), и

(γ) пенопластовый слой, включающий полиуретан и/или полиизоцианурат,

причем слои расположены в последовательности (α)-(β)-(γ), предпочтительно, в последовательности (α)-(β)-(γ)-(β)-(α).

Примеры

Определили прочность сцепления, основываясь на стандарте DIN 53292. При этом испытание отличается от испытания на растяжение по стандарту DIN 53292-82, осуществляемого в вертикальном относительно плоскости покрывающего слоя направлении, различной толщиной и различным числом покрывающих слоев. При испытании по стандарту DIN 53292-82 в основу положена общая толщина покрывающих слоев. При этом самая слабая зона всего образца определяет место разрыва. В противоположность этому описанный здесь вариант испытания на прочность сцепления позволяет оценить сцепляемость в отношении к боковым сторонам. Для получения образца комбинированный элемент режут вертикально к покрывающим слоям. Для измерения применяют квадратные образцы боковой длиной 50 мм и высотой 15 мм (включая покрывающий слой).

Для определения нарушений в граничной зоне между пенопластовым и покрывающим слоями ("образование пузырьков") металлический комбинированный элемент подвергают термической обработке в течение 1 часа при температуре 105°, затем удаляют верхний соответственно нижний покрывающий слой металлического комбинированного элемента и проверяют, образовались ли наряду с обычной ячеистой структурой полиуретанового пенопласта коллапсных полостей.

|

|

В примерах применяли следующие усилители сцепления:

Усилитель сцепления HV А: полимочевинная дисперсия на основе простого полиэфирполиола из глицерина, этиленоксида и пропиленоксида, с функциональностью 3 и гидроксильным числом 28 мг КОН/г.

Усилитель сцепления HV В: полимерполиол на основе простого полиэфирполиола из глицерина, этиленоксида и пропиленоксида, с функциональностью 3 и гидроксильным числом 28 мг КОН/г, содержащий 20 вес.% наполнителя на основе SAN (акрилнитрилстирола) (60/40).

Усилитель сцепления HV С: полимерполиол на основе простого полиэфирполиола из глицерина, этиленоксида и пропиленоксида, с функциональностью 3 и гидроксильным числом 20 мг КОН/г, содержащий 43 вес.% наполнителя на основе SAN (60/40).

Усилитель сцепления HV D: смесь 50 вес.-% усилителя сцепления HV С и 50 вес.% простого полиэфирполиола из глицерина, этиленоксида и пропиленоксида, с функциональностью 3 и гидроксильным числом 28 мг КОН/г.

Усилитель сцепления HV Е: простой полиэфирполиол из глицерина, этиленоксида, и пропиленоксида, с функциональностью 3 и гидроксильным числом 28 мг КОН/г.

Примеры 1 до 6:

Компоненты для получения пеноматериала 1:

компонент а:

|

|

компонент b:

Desmodur 44V70L (полимер MDI, получаемого от фирмы Bayer Material Science AG).

Компоненты а и b смешивали в соотношении а: b=100: 200. Для получения металлического комбинированного элемента толщиной 200 мм добавлили 13 вес.частей пентана в качестве агента вспенивания, 3 вес.части ацетата калия в качестве катализатора тримеризации, и 0,6 вес.частей смеси из 76 вес.% циклогексилдиметил-амина и 24 вес.-% пентаметилтриэтилендиамина, причем данные весовых частей относятся к 100 вес.частям компонента А.

Состав усилителя сцепления с помощью устройства, описанного в ЕР 1593438 А2 наносили на предварительно нагретый на 40°С стальной лист. Количество используемого усилителя сцепления указано в таблице 1. В заключение наносили полиизоциануратную пену с вышеприведенным составом пеноматериала 1.

|

Испытания по примерам 2 до 6 показывают, что в результате использования простых полиэфирполиолов в качестве усилителей сцепления достигается улучшение прочности сцепления.

Примеры 7 до 10:

Компоненты для получения пеноматериала 2:

компонент а:

|

компонент b:

Desmodur 44V70L (полимер MDI, получаемый от фирмы Bayer Material Science AG).

Компоненты а и b смешивали в соотношении а: b=100: 160. Для получения металлического комбинированного элемента толщиной 40 мм добавляли еще 15 вес.частей пентана в качестве агента вспенивания и 5 вес.частей октоата калия в качестве катализатора тримеризации, причем данные весовых частей относятся к 100 весовым частям компонента А.

Состав усилителя сцепления с помощью напрыскивающего приспособления наносили на предварительно нагретый на 40°С стальной лист. Количество используемого усилителя сцепления указано в таблице 2. В заключение на него наносили полиизоциануратную пену с вышеуказанным составом пеноматериала 2.

|

В ряде испытаний с пеноматериалом 2 после нагревания комбинированных элементов в сравнительном испытании без усилителя сцепления проявилось легкое нарушение в граничной зоне пенопласт/стальной лист на нижней стороне изделия.

Предпочтительного для серийного производства стандартных панелей значения прочности сцепления, составляющего минимум 0,2 Н/мм2, достигают за счет использования усилителя сцепления D в пеноматериале 2 (примеры 8-10).